一种改进型磷复肥管式反应器的技术应用

白保生,陈 虹

(云南云天化红磷化工有限公司 生产制造中心 化肥厂,云南 开远 661600)

0 引言

磷复肥生产装置的管式反应器为生产系统的关键核心设备。磷酸、硫酸、氨等原料在反应器内部通过化学反应生成磷复肥产品料浆,料浆通过管式反应器的喷口均匀喷洒到造粒机料床上实现滚动造粒。整个生产过程温度、压力相对较高,且原料具有较强烈的腐蚀性,管式反应器常常因腐蚀、冲刷等原因造成泄漏现象,给生产现场的安全管理、环境及生产的持续安稳运行带来较大影响,一直未有比较好的解决方案。云南云天化红磷化工有限公司(以下简称公司)原9万t/a NPK装置,经过不断升级改造,目前装置已达到18万t/a的生产能力,可生产磷酸二铵(DAP)、粒状磷酸一铵(GMAP)、NPK等产品。为满足市场需求,各种产品的转换生产比较频繁。因生产工艺改变,管式反应器的工况改变较为明显。因硫酸添加量大,化学反应、腐蚀较为激烈,316L材质的管式反应器难以适用于高温、高压及强腐蚀的环境,新更换的反应器短期内(20 d左右)就出现腐蚀通漏现象,严重影响生产的持续安稳运行,且现场存在较大的安全隐患。2019年公司对18万t/a磷铵装置进行管式反应器技术研究,改进设备构造,并增加耐磨、耐腐蚀衬里材料,设备改进后不但能适应DAP、GMAP及NPK各种磷复肥产品的生产,而且有效解决了设备振动、腐蚀及冲刷等问题。改进型管式反应器的应用不但延长了设备使用寿命,降低了生产成本,而且对于周围环境卫生、安全环保管理有着积极的改善作用。

1 传统管式反应器的应用分析

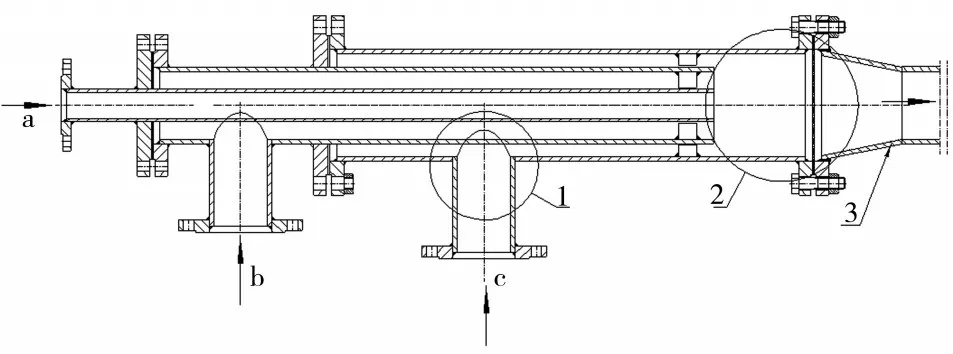

公司共有3套颗粒磷复肥生产装置,分别为27万t/a磷铵装置、18万t/a磷铵装置、30万t/a复合肥装置,每套装置都属于复合型生产系统,均能满足DAP、GMAP及NPK各种磷复肥产品的生产,其核心设备管式反应器为目前技术较为先进的十字管式反应器,材质为316L,如图1所示。

图1 原管式反应器

硫酸、磷酸及气氨进入管式反应器后在2区混合并发生化学反应生成相应的产品料浆,料浆经过管式反应器后段管线喷洒到造粒机料床上完成造粒过程。原管式反应器主要存在以下问题:

(1)在图1中1区域,因气氨压力较高,且介质走向转变,造成1区域冲刷严重,管道过流部件常常损坏通漏;

(2)图1中2区域为化学反应区,反应激烈,温度、压力较高,管式反应器整体间歇性振动严重,2、3区域是腐蚀损坏较为严重的部位,因管线振动导致法兰连接处泄漏,存在很大的安全风险。

2 改进型管式反应器技术应用

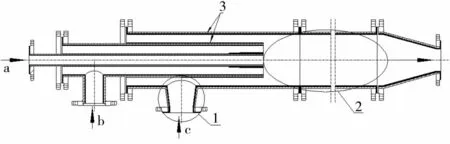

为提高装置运行效率,改善造粒工序安全生产条件,公司通过不断技术研究、技术创新,对管式反应器进行改进,在原管式反应器的基础上进行局部构造改进,并在管道内部衬耐磨、耐腐蚀材料,改进型的管式反应器如图2所示。

图2 改进型管式反应器

2.1 技术设计

(1)为确保通用性,各原料进口a、b、c与原位置一致。

(2)采用内部衬里技术解决腐蚀问题,衬里材料选用耐高温(≥200℃)聚四氟乙烯。

(3)在冲刷腐蚀严重的部位,如图2中1位置将直管改为扩大口[1],以达到减小压力和冲刷的目的。

(4)增加化学反应区域空间,如图2中2位置所示,在原管式反应器的反应区域末端增加一段扩大的直管段,以缓解、扩散激烈的化学反应带来的压力,另外可使反应更加充分,减少氨损失。

2.2 相关参数计算

18万t/a磷铵装置通过管式反应器的料浆流量为20 m3/h,原管式反应器反应区域末端外径为125 mm,改造后加大为直径200 mm、长度1 000 mm的直管段,反应器压力为0.9 MPa,计算出改造前、后化学反应区域段流速分别为v1、v2,通过该管段的时间分别为t1、t2[2]。

t1=1/0.45 s=2.22 s;

t2=1/0.18 s=5.55 s。

改造后,化学反应激烈、冲刷严重部位的液体流速降低至原流速的40%,反应时间延长至原来的2.5倍。

3 管式反应器改进前后的技术经济对比分析

改造前管式反应器材质为316L,制造成本约1.5万元,主要适用于生产DAP系列产品,生产NPK产品时短期内(20 d左右)就会出现腐蚀损坏现象。

改进型管式反应器材质为316L+内衬聚四氟乙烯,制造成本约3万元,适用于DAP、NPK等各种磷复肥产品的生产,目前已使用1年多,设备运行正常,消除了管线振动、泄漏等安全隐患,因管式反应器故障带来的非计划停车明显减少。

4 结束语

公司使用改进型管式反应器以来,虽然前期制造费用有所增加,但其使用周期长、维护费用低,产品质量稳定,不但为生产的持续稳定运行提供了有力保障,而且消除了生产现场的安全、环保风险,综合效益较高,具有推广应用价值。