轮胎胎圈打褶和胎里窝气的原因分析及解决措施

慕振兴,胥建刚,王俊霞,王明伟,孙宗涛

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

轮胎生产过程中的外观质量问题主要有以下几类[1-5]:(1)垫伤缺陷包括胎肩垫伤、胎侧垫伤、胎冠垫伤、胎里垫伤、胎肩杂物垫伤、胎侧杂物垫伤、胎冠杂物垫伤和胎里杂物垫伤;(2)损伤缺陷包括胎圈弯曲、胎体变形、割伤、胎冠损伤、胎肩损伤、胎侧损伤、胎圈损伤、内衬层损伤、烙伤、削伤和胎体损伤[6];(3)胎圈缺陷包括胎圈宽窄不一、胎趾圆角和胎圈大边(局部、整周、露钢丝)[7-9];(4)胎里缺陷包括胶囊打褶、胎圈打褶、窝气、胎里不平、胶囊裂口、粘胶囊、胶囊碎、胎里起凸和胎内裂口;(5)缺胶缺陷包括花纹圆角、胎冠出沟、胎冠缺胶、胎肩出沟、胎肩缺胶、胎圈缺胶、下胎侧/胎圈(重皮)、上/下胎侧缺胶和胎里缺胶[10];(6)模具缺陷包括胎肩出台、胎圈出台、花纹块错位和大边。

本工作主要对轮胎生产过程中比较常见、数量较多的胎里缺陷中的胎圈打褶和胎里窝气进行原因分析,并提出相应的解决措施。

1 胎圈打褶

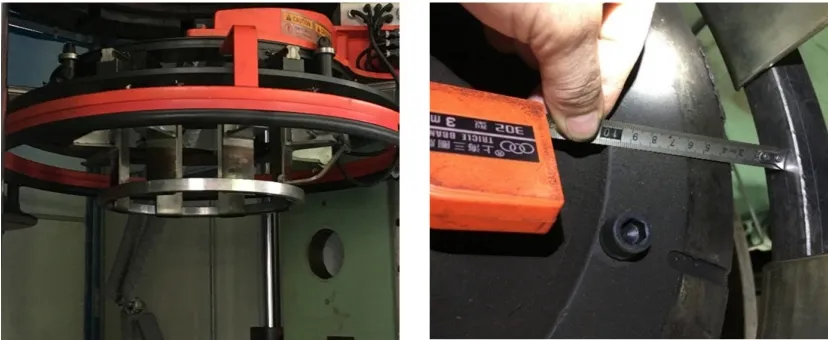

胎圈打褶是轮胎硫化过程中硫化胶囊未完全舒展开、圈口部位胶料堆积造成的圈口部位局部凹陷现象,见图1。通过现场查看和分析,胎圈打褶主要是由装胎偏歪和硫化胶囊打褶造成的。

图1 轮胎胎圈打褶

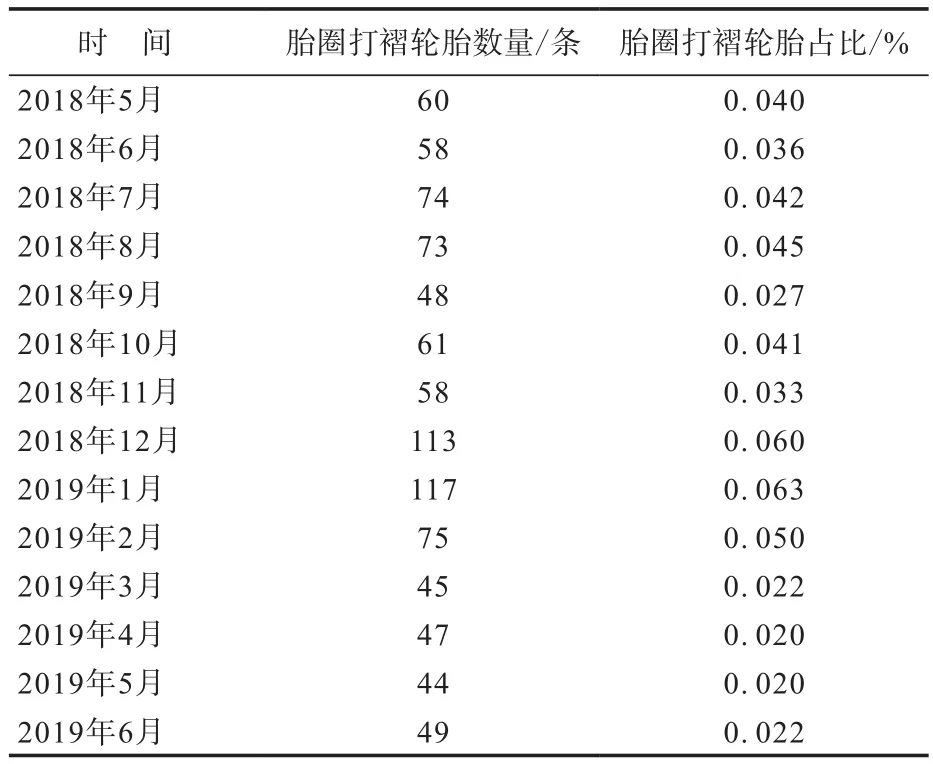

汇总统计半个月的胎圈打褶缺陷,发现12R22.5规格轮胎胎圈打褶数量及占比最大(见表1),因此优先对该规格轮胎进行分析及改善。

表1 胎圈打褶轮胎数量及占比统计

1.1 装胎偏歪

装胎偏歪主要是胎坯下降到下钢圈位置时,圈口部位一侧翘起卡在钢圈上无法下落,另一侧落到钢圈底部造成的,如图2所示。

图2 装胎偏歪

1.1.1 机械手伸张直径大

1.1.1.1 原因分析

机械手伸张直径过大,胎坯吊起后牢固地卡在机械手抓片中上部,不能自动滑到机械手抓片底端位置,造成抓胎偏歪。

1.1.1.2 解决措施

(1)机械手伸张直径公差调整。机械手伸张直径公差由±10 mm调整为±3 mm,对现场所有硫化机的机械手伸张进行确认和调整,确保胎坯吊起后能够自动下滑,保持水平不偏歪。机械手伸张直径调整前后吊胎坯情况如图3所示。

图3 机械手伸张直径调整前后吊胎坯对比

(2)机械手精度校验。通过在机械手抓片上安装校准测量环,定期对机械手对中精度、水平精度进行校验,如图4所示。

图4 机械手精度校验

1.1.2 胎坯变形

1.1.2.1 原因分析

胎坯变形过大,造成圈口部位呈椭圆或不规则形状,胎坯降落到下钢圈位置时不能与钢圈紧密配合,一侧翘起,另一侧落到钢圈底部,造成装胎偏歪,如图5所示。

图5 胎坯变形装胎情况

1.1.2.2 解决措施

对容易变形的大规格轮胎胎坯车进行改造,损坏的胎坯车必须修理合格后再使用。将胎坯车帆布带后方固定位置下移150 mm,并将帆布带总长度减小100 mm。此改进的优点是不增加额外费用,改造前后胎坯车如图6所示。

图6 胎坯车改造前后对比

1.2 胶囊打褶

胶囊打褶主要是由于胶囊在胎坯内部舒展不畅,不能完全张开及与胎坯紧密贴合,造成胎坯口部胶料在胶囊打褶处堆积。

1.2.1 胶囊未喷涂隔离剂或隔离剂喷涂过少

1.2.1.1 原因分析

未喷涂隔离剂或隔离剂喷涂过少,胶囊与胎坯接触面的摩擦力增大,不利于胶囊的舒展,易造成胶囊的堆积打褶。

1.2.1.2 解决措施

(1)规定胶囊喷涂方法。胶囊每班喷涂1—2次,每次均匀喷涂2周;新胶囊要连续喷涂2锅;使用超过300次的胶囊可适当增加喷涂次数,每班喷涂3—4次。

(2)胶囊替代。用光面胶囊替代碎石花纹胶囊,减小胶囊与胎坯之间的摩擦力,便于胶囊更好地舒展。胶囊外观对比见图7。

图7 光面胶囊与碎石花纹胶囊外观

1.2.2 内套高度低

1.2.2.1 原因分析

胎坯一次定型时,胎坯上胎圈高于模具上夹盘,造成胶囊在胎坯内部舒展不畅,导致胶囊堆积,产生打褶缺陷,一般会造成轮胎上胎圈打褶。

1.2.2.2 解决措施

内套高度由290 mm调整为320 mm,胎坯口部与胶囊上夹盘平齐,见图8。

图8 内套高度调整对比

1.2.3 胶囊收缩不均

1.2.3.1 原因分析

硫化结束启模后进行抽真空动作,胶囊收缩不均造成胶囊打褶,重新装胎坯硫化时,胎坯内部胶料在胶囊堆积打褶处造成胶料堆积。

1.2.3.2 解决措施

在硫化结束及胎坯定型过程中增加胶囊“呼吸”动作,让打褶的胶囊充分伸展,收缩时形成6瓣状,便于装胎,减少打褶缺陷。改善前后胶囊收缩形状见图9。

图9 定型改进前后胶囊收缩形状对比

1.2.4 装胎高度不合适

1.2.4.1 原因分析

胎坯装入时偏高,胶囊定型时下口胶囊挤在胎坯口部未装进去,导致胶囊堆积,产生打褶,此原因一般会造成下胎圈打褶。

1.2.4.2 解决措施

(1)规范装胎高度,机械手装胎时,胎坯下口距离下钢圈10~15 mm。

(2)安装机械手定位杆,控制装胎高度在规定范围内,防止机械手降落不到位或降落过低。

1.3 改善效果

统计2018年5月至2019年6月的胎圈打褶轮胎数量,改善后胎圈打褶轮胎数量明显减小,控制相对稳定,统计数据见表2。

表2 改进前后胎圈打褶轮胎数据统计

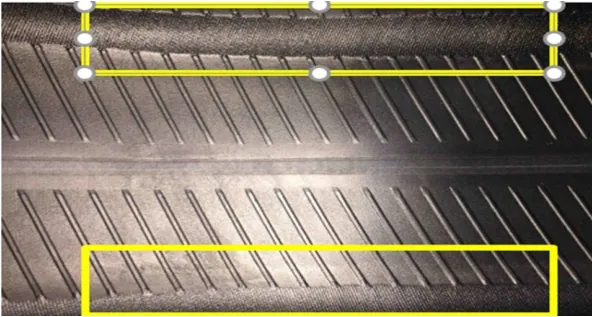

2 胎里窝气

胎里窝气是轮胎硫化过程中硫化胶囊与胎坯没有完全结合、其间的气体未完全排出造成的。胎里窝气缺陷主要发生在胎里的肩部位置,如图10所示。

图10 胎里窝气

2.1 数据分析

对12R22.5规格轮胎的84条胎里窝气轮胎进行原因分析,结果见表3。

表3 胎里窝气原因分析

由表3可以看出,产生胎里窝气的主要原因是停机时间过长。停机时间过长会造成定型管路产生大量冷却水,胎坯定型时冷却水不易排出,胶囊不能充分伸张,与胎坯不能紧密结合,使得胶囊与胎坯之间的气体不能及时排出,造成窝气现象。

2.2 解决措施

2.2.1 工艺控制

(1)胶囊在定型状态下喷涂脱模剂,喷涂时喷枪距离胶囊15~25 cm,脱模剂呈扇形,沿胶囊表面上下喷涂,每次均匀喷涂2周,每班喷涂1—2次;新胶囊要连续喷涂2锅;使用超过300次的胶囊可适当增加喷涂次数,每班3—4次。

(2)新胶囊首锅喷涂后均匀膨胀10次,每次胶囊直径需超过侧板直径。

2.2.2 定型时间调整

由一次定型结束后进行二次定型改为一次定型未结束提前进行二次定型,防止一次定型与二次定型转换时出现瞬间掉压问题。

2.2.3 增加定型排放装置

在主排管路增加定型排放装置,一次定型开始的同时,自动打开定型排放阀门,将定型管路的冷凝水充分排放,保证定型压力稳定。

2.3 改善效果

试验选择生产12R22.5规格轮胎的309#—311#和317#—319#共6台1 727 mm(68英寸)硫化机进行改进试验,统计数据见表4。

表4 胎里窝气改善效果

由表4可以看出,改进后胎里窝气轮胎数量及占比明显减小,改善效果明显。

3 结语

通过现场原因分析及采取一系列整改措施,解决了轮胎胎圈打褶和胎里窝气问题,取得了初步成效,提升了产品合格率,改进后1年中胎圈打褶和胎里窝气缺陷轮胎数量分别减少458和65条,节约生产成本近18万元。这也为其他规格轮胎及其他缺陷的改善工作提供了理论依据。