高性能轿车轮胎胎面材料应用发展趋势

任福君

(中策橡胶集团有限公司,浙江 杭州 310018)

汽车已经成为当今人类社会必不可少的交通工具,汽车行业在工业制造领域占有十分重要的地位,而轮胎作为汽车与地面接触的唯一部件,其重要性不言而喻。据德国交通部门统计,1999年7月—2019年6月德国发生的有人员伤害交通事故36 092起,平均每年近2 000起,其中15%发生在与湿地抓着因素相关的情况下。在环保方面,轿车8%~20%的燃料消耗用于克服轮胎的滚动阻力[1];如果轮胎滚动阻力降低20%,则轿车每千米二氧化碳排放量可以减小约4 g,平均每辆轿车每年可以节省燃油23 L左右,按我国轿车保有量2.6亿辆计算,每年可节省燃油达478万t。

胎面作为轮胎的重要组成部件,在轮胎滚动阻力、耐磨性能、抗湿滑性能方面都起着决定性的作用,而在通常情况下,这3种性能又相互制约。随着生产技术的进步和材料的发展,胎面在突出轮胎产品主要性能以及平衡其他性能方面已经取得了很大的进步,其新型材料和配合技术起着至关重要的作用。本文仅从胎面材料及配合领域阐述高性能轿车轮胎胎面材料的应用发展趋势。

1 溶聚丁苯橡胶(SSBR)

SSBR是目前市场上依靠技术进步使用量提升最大的橡胶品种,据预测到2030年SSBR的年消耗量可能达到44万t,是世界主要合成橡胶公司开发的重点胶种[2]。SSBR新产品推向市场的速度非常快,开发的主要方向是苯乙烯和乙烯基含量调节、偶联改性、端基/链中化学改性、双官能团改性、相对分子质量及其分布调整以及苯乙烯受控嵌段等技术,从而调节胎面胶的玻璃化温度(Tg),以达到湿地抓着力、滚动阻力和耐磨等性能要求或者寻求这些性能平衡,以适应不同使用条件。轿车轮胎对性能要求变化较多,SSBR的性能特点非常符合轿车轮胎对胎面材料的要求。

SSBR最重要的研发方向是苯乙烯与乙烯基含量的比例调节,其中乙烯基含量在国际上有两种表示方式,本文统一以其相对于丁二烯占比计。胎面胶的Tg决定了轮胎能够适应的气候条件,而苯乙烯和乙烯基含量对SSBR的Tg起着决定性的作用。众所周知,SSBR相对乳聚丁苯橡胶(ESBR)的优势就是苯乙烯和乙烯基含量可以灵活调节,随着乙烯基含量的增大,聚合物的Tg升高,抓着力提高,而生热性能变化不大。而一旦乙烯基质量分数增大到接近0.70,胶料生热会急剧增大,这也是目前通用牌号SSBR乙烯基质量分数最大为0.67的主要原因。

高乙烯基含量SSBR及其改性产品广泛应用于高抓着性能的轮胎。由于低滚动阻力轮胎需求增大,白炭黑用量越来越大,SSBR改性越来越普及,这是由于引发剂有机锂的存在,使得SSBR改性比较容易。从最初的锡偶联和硅偶联,到链端、链中的化学改性,各个厂家的改性产品牌号极其丰富,这些微观结构的变化,使得不同牌号SSBR之间滚动阻力、湿地抓着力和耐磨性能差异很大,给配方设计者提供了很大的选择空间。

由于高乙烯基含量SSBR尤其是其化学改性产品的胶料物理性能较差,为保证胶料合适的Tg,应用趋势是SSBR的乙烯基含量适当减小、苯乙烯含量适当增大,以提高胶料的综合性能。在不牺牲抓着性能的前提下,通过改性和提高SSBR相对分子质量的方式来降低滚动阻力、维持性能平衡。不同轿车轮胎胎面胶常用胶种配置见表1。

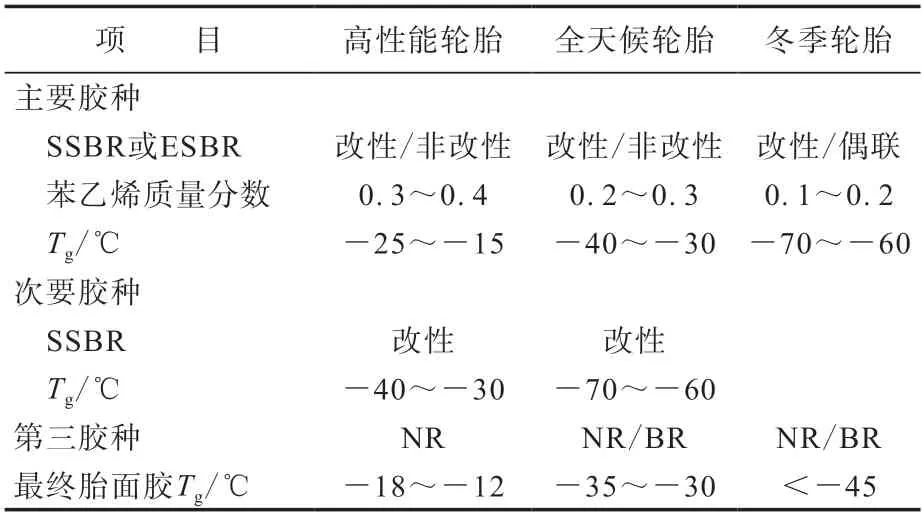

表1 不同轿车轮胎胎面胶胶种配置

对于高性能轿车轮胎胎面而言,高苯乙烯、高乙烯基含量SSBR主要用在强调高操纵性的夏季轮胎,至于全天候轮胎和冬季轮胎,中低苯乙烯和中乙烯基含量SSBR应用较多,同时会根据不同种类的填料选用偶联类产品还是化学改性类产品,一般填料体系以炭黑为主的选用锡偶联SSBR,填料体系以白炭黑为主的选用改性SSBR。之所以未将低滚动阻力轮胎列为单独的轮胎类型,是因为各种轮胎在保证各自主要性能的同时,都需尽可能将滚动阻力降到最低。为了平衡轮胎的其他性能,改性SSBR可并用NR或/和BR。

在2020德国汉诺威橡胶技术展上日本JSR公司公布了一款氢化SSBR,其苯乙烯质量分数约为0.34,由于很少的不饱和键未被氢化,乙烯基组分几乎不存在。其Tg约为-29 ℃,门尼粘度[ML(1+4)100 ℃]高达100以上(源于丁二烯组分氢化后的高缠结)。该氢化SSBR的特点比较鲜明,可进行反应的不饱和键位置可以控制,拉伸结晶加上自身的高缠结,拉伸强度非常高,良好的配方设计下拉伸强度可接近40 MPa,拉断伸长率也很高,具有优异的物理性能,耐磨性能可提升50%以上。但是高缠结导致的门尼粘度超高会产生诸多加工问题,低不饱和度也使得胶料硫化速度慢、与其他橡胶共交联困难,只能单独使用。

2 BR

由于少量使用BR就会引起湿地抓着性能明显下降,因此BR在高性能/超高性能轮胎胎面胶中几乎不被设计使用。但随着全天候轮胎的流行,冬季轮胎和双层胎面技术的普及以及低滚动阻力轮胎要求越来越高,BR尤其是钕系BR在胎面胶中的用量逐渐增大[3],在全天候轮胎和冬季轮胎胎面胶中BR的用量一般为25~60份。钕系BR由于顺式含量大,链段规整度和相对分子质量大,具有良好的耐磨性能和耐屈挠性能,且生热低,虽然加工方面存在着一些问题,但仍然使用较多。

镍系、钴系、钕系BR端基都是可以实现改性的,但难度非常大,市场上出现过改性钕系BR产品,滚动阻力可大大降低,但物理性能恶化严重,市场接受程度低。而锂系BR为阴离子聚合,采用与SSBR相近的引发剂,非常适合改性。锂系BR可分别采用与炭黑或白炭黑配合的改性剂,也可以采用双官能团改性剂,同时适合与炭黑和白炭黑配合。改性后的低顺式锂系BR具有很多特点:滞后性能优于钕系BR,工艺性能好,混炼胶门尼粘度低,口型膨胀率小,抗硫化返原性能优异。这些特性使其在支撑胶、基部胶等胶料中受到青睐,在胎面胶中也越来越受到青睐。低顺式锂系BR本身也是很好的轿车轮胎胎面胶BR胶种的选择。有研究表明,低顺式锂系BR的湿地抓着性能优于其他品种的BR,其高用量的胎面胶的生热与钕系BR的胎面胶相当或略有下降,300%定伸应力和拉伸强度也较高。但是由于货源问题,其未受到国内配方设计人员的关注。

另一个值得关注的是VCR BR,其为高顺式BR中含有少量微分散的间同立构1,2-聚丁二烯(SPB)树脂的橡胶-树脂合成体,其微观结构类似于短纤维增强的聚合物。VCR BR具有如下特点:硫化胶的弹性更好,弯曲疲劳性能显著改善;挤出半成品尺寸稳定性好。上述特点决定了该胶种的使用可以提高轮胎的耐久性能和均匀性。VCR BR原来广泛应用于支撑胶和胎侧胶,由于其高刚性可以减小部件厚度以实现轮胎轻量化,从而降低材料成本和油耗,因此也非常适合于高性能轮胎胎面胶。由于双层胎面技术越来越流行,而基部胶的要求是生热低以利于减小滚动阻力、刚性高以利于提高操纵性能,因此VCR BR非常适用于基部胶,其生热很低,且其SPB带来的高硬度可以减小填料用量而维持较高刚性,使生热进一步下降;同时SPB的纤维状结构对裂口增长有一定抑制作用,可能会有助于解决沟底裂问题。

随着冬季轮胎越来越被接受以及超高性能轮胎中白炭黑用量的不断增大,引发出很多现实的问题,冬季轮胎尤其是在极寒地区使用的冬季轮胎,胎面胶要求Tg极低同时硬度较低。胎面胶极低的Tg是依赖于BR、NR以及低Tg的SSBR实现的。减小胶料硬度的传统做法是加入大量填充油,其Tg一般为-50 ℃,远高于橡胶的Tg,显然这与配方低Tg的设计理念相悖。另一方面,冬季轮胎对耐磨性能要求并不苛刻,用户往往会使用几年,但是由于填充油的大量使用会造成析出,使胎面硬度逐渐提高,轮胎牵引性能恶化,从而带来安全隐患。可反应的液体BR很好地解决了这一问题,市场上液体BR的数均相对分子质量一般为3 000~8 000,Tg接近-100 ℃,由于存在双键,具有反应性,不迁移,最大用量可超过50份,可长久地维持冬季轮胎的低硬度。随着温度的降低,其胶料弹性模量的上升远远低于使用填充油的胶料,因此其可以提高冬季轮胎的冰面性能。

另外一个液体BR的类型是硅烷封端的官能化产品,其数均相对分子质量一般为3 000左右,Tg为-80~-70 ℃,乙烯基质量分数为0.2左右。该类产品主要用于填充100份以上白炭黑的高性能轮胎胎面胶。因为高填充量白炭黑胎面胶在提供轮胎高操纵性能的同时,会出现胶料加工工艺差、Payne效应高等一系列问题,轮胎滚动阻力也达不到良好的预期,而液体BR封端的硅烷可以与白炭黑进行反应,改善白炭黑的分散性,降低Payne效应,从而降低滚动阻力,虽对抗湿滑性能略有影响,但可以通过树脂予以弥补。

3 NR

传统上NR不是高性能轿车轮胎胎面胶的主要胶种,但目前这种状况有所改变,改性SSBR和白炭黑的大量使用造成胎面胶物理性能下降,这需要NR提供的强力予以弥补。另外由于SSBR中高乙烯基含量带来的物理性能下降,而乙烯基含量高的SSBR与NR的相容性较好,因此在高湿地抓着性能轮胎中选用NR可以达到某些性能的平衡。加入NR还可起到调节胶料Tg的作用,尤其是全天候轮胎和冬季轮胎的流行,使NR的使用权重有所上升。

随着能源和环境危机意识的加强,NR作为可再生材料也被加大了设计使用力度,但是NR在轿车轮胎胎面胶体系中存在着抓着力不强、与白炭黑亲和性不佳的问题,因此环氧化NR(ENR)成为胎面胶选用的一个热门胶种。以ENR-25为例,NR的Tg为-73 ℃,ENR的Tg为-47 ℃,环氧化处理极大提高了NR的极性,ENR表面环氧基团能够直接与白炭黑表面硅羟基反应,可减小硅烷偶联剂的用量,ENR的加入改善了胶料湿地抓着力下降的问题,老化后压缩永久变形较小,同时保持了很好的物理性能。

4 补强材料

由于含有白炭黑的胎面胶在降低滚动阻力和提高湿地抓着力两方面表现优异[4],白炭黑一直在高性能轮胎胎面胶填料体系中占有绝对主导地位,随着材料、混炼技术及设备的发展进步,其设计用量越来越大,80份已经非常常见,有的甚至高达150份。根据不同种类轮胎性能要求,CTAB吸附比表面积从80到250 m2·g-1的白炭黑均有使用,且使用的白炭黑向高分散性品种集中。

研究表明,填料的补强与生热和填料的形状以及与橡胶的作用方式有关,以共价键形式连接到橡胶链段上的填料会形成高温下低滞后的胶料,而填料的枝杈及空间空隙形状对补强有益,因此白炭黑与其他无机填料共沉形成穿插形状的微观结构会实现补强与生热的平衡,这方面的材料已经问世并有所应用,可以统一归纳为杂合材料。杂合材料是一个方向,从最早的双相炭黑到目前在炭黑烧制过程中喷入无机物的产品,以及白炭黑表面含有结合碳的产品都具备这些特征,同时也要关注硅酸铝及钙铝化合物与白炭黑搭配使用产生的某些特殊效果。

由于白炭黑表面的强极性,其分散与絮凝问题伴随着轮胎整个生产使用周期,同时还有气味与挥发性有机化合物(VOCs)的问题,这也衍生出了很多助剂种类和相关的改善材料。混炼时间长、VOCs高是使用白炭黑胶料的一个问题,PPG公司开发的Agilon系列产品将白炭黑与硅烷偶联剂进行预硅烷化处理,很好地解决了这个问题,是白炭黑使用的一种方法,这类产品也为国内一些NR湿法混炼的厂家提供了一种解决方案。

由于白炭黑胶料存在色泽和导电性能差、苛刻路面使用有崩花掉块倾向等问题,因此虽然炭黑用量大幅减小,但仍没有完全退出高性能轮胎胎面胶领域,只是被赋予了新的功能要求,细粒子化、低生热化以及实现导电、黑度要求,并缓解白炭黑大量使用而引起的胎面胶异常损坏现象,同时也有很多低滚动阻力炭黑在市场上推广。至于目前市场上关注度较高的石墨烯和碳纳米管等材料由于其昂贵的价格以及极难分散的属性尚未得到广泛应用。

5 硅烷偶联剂

20世纪米其林运用白炭黑和硅烷偶联剂技术推出了兼具抗湿滑性能、低滚动阻力和耐磨性能的绿色轮胎,可见硅烷偶联剂在解决轮胎性能魔三角关系中所起的作用[5]。硅烷偶联剂分为含硫硅烷和无硫硅烷两大类,无硫硅烷不是很常用,但是研究发现无硫硅烷可以减小聚集体尺寸,这是由于其尾部长链的遮蔽作用可以有效地降低Payne效应,控制絮凝的发生,这使得并用部分无硫硅烷目前在很多配方设计中开始运用。当然,应用最广泛的还是含硫硅烷,其用量基本为白炭黑用量的6%~12%,其中以硅烷偶联剂TESPT和TESPD最为普遍。宏观上硅烷偶联剂TESPD比TESPT少2个硫原子,其胶料的混炼排胶温度可以提高10 ℃,加工安全性好,其他性能接近,仅是60 ℃时的损耗因子(tanδ)有些差异。

硅烷偶联剂之所以广泛应用,是因为研究发现硅烷偶联剂在胶料的滚动阻力、耐磨性能、加工性能、VOCs排放等方面都起着重要的作用。胶料的耐磨性能与橡胶与填料之间的空隙以及沿着空隙裂口增长有关,合适的硅烷链长度在白炭黑界面处有更大的活动范围,从而减小橡胶变形时产生的应力,控制空隙的形成,延缓裂口增长,从而使胶料的耐磨性能提升近50%。

传统的硅烷偶联剂TESPT和TESPD在使用过程中也存在很多问题,硅烷化反应速度及与橡胶的反应速度都很慢,乙醇释放量大,胶料的混炼挤出效率低,物理性能差,胶料存在磨耗、撕裂、崩花掉块等诸多隐患,滚动阻力也有进一步增大的可能。NXT系列硅烷偶联剂产品开发演变过程很好地诠释了硅烷偶联剂的发展脉络。硅烷偶联剂NXT为3-辛酰基硫代-1-丙基三乙氧基硅烷,3个乙氧基产生的乙醇理论上比传统的硅烷偶联剂少一半,胶料的混炼温度提高,硅烷化反应速度加快,同时反应生成的副产物可以作为有机增塑剂,进一步提高分散性;白炭黑与橡胶的键合长度更短,强度高,Payne效应低,生热下降明显,但还是存在VOCs排放和硅烷化反应速度慢的问题。用环状二烷氧基取代两个乙氧基开发的硅烷偶联剂NXT Low V使乙醇的排放量减小了2/3。由于硅烷偶联剂TESPT,TESPD和NXT主要反应点在乙烯基双键上,尤其是NXT-Z系列产品借鉴了Si-363的某些结构特点,与乙烯基、顺式和反式丁二烯链段上的双键均有反应,无乙醇排放,胶料的反应速度快,滚动阻力大大降低,但是也存在焦烧时间短和存放周期短导致胶料损耗大的问题,如何进一步平衡是下一步解决的方向。

另外,由于连接白炭黑与橡胶链段上的硫键在应变下容易断裂,且没有重新连接的可能,导致白炭黑胶料的性能在使用前后会产生很大变化,目前正在研究的类似于尼龙搭扣机理的硅烷偶联剂也在报道,在断裂-重接-断裂-重接中往复循环,理论上可能牺牲一点胶料初期的生热性能,但在整个生命周期中性能可能具有优势。现在国际上关注轮胎中后期性能变化甚至提出相关立法的呼声很高,这方面的研究正在开展。

6 树脂

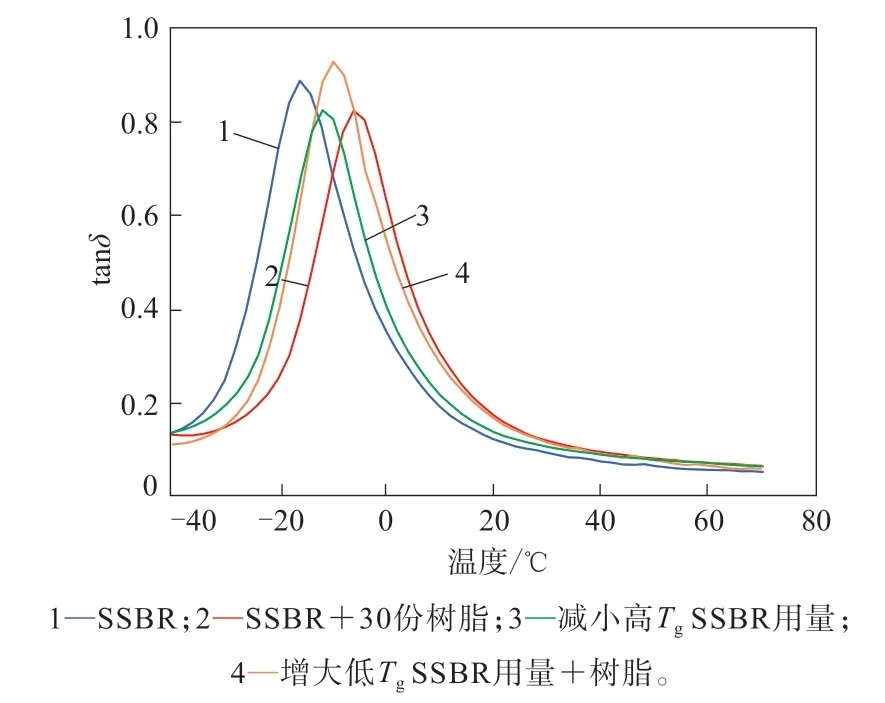

SSBR、白炭黑和硅烷偶联剂的使用使轮胎魔三角性能的平衡成为可能,而树脂对这个平衡也发挥着重要作用。与填充油相比,树脂的Tg高出很多,其对胶料影响的重要性已经多次提及,效果见图1。

图1 树脂对胶料性能的调整作用

由图1可见,橡胶不变,加入树脂后胶料整体tanδ温度曲线右移,峰值降低,曲线形状拉宽,0 ℃时的tanδ增大,60 ℃时的tanδ略微增大,一般树脂的加入会替代一些填充油,因此60 ℃时的tanδ下降的可能性也存在。

由图1还可以看出,减小高Tg的SSBR的用量、增大低Tg的SSBR用量,胶料的Tg下降,通过加入树脂提升Tg,维持胶料Tg不变以改善生热和耐磨性能,使魔三角性能得以突破。

目前胎面用树脂从单体来源分为石油类和植物型萜烯类,由于与橡胶相容性的原因,前者一般应用在以丁苯橡胶为主体的配方,后者在NR和BR较多的全天候轮胎配方中具有一定的性能优势。高性能轮胎胎面胶中树脂替代填充油或者弥补使用官能化液体BR导致的抓着力不足等已经形成趋势。

7 结语

以上阐述了高性能轿车轮胎胎面胶材料的应用发展趋势,但相关材料远远不止这些,如β-法尼烯具有高抗渗出性、低温迁移性小、与橡胶相容性好的特点,石油系软化剂天然、可再生的概念与目前流行趋势相吻合;改性大豆油、菜籽油、椰壳油等越来越受到关注;抗硫化返原剂和功能性加工助剂使用很广泛。总之,功能性、安全、环保、可再生的材料是未来发展的趋势。