某汽轮机末级动叶校形研究

董强, 王龙清, 唐坤

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

1 引言

汽轮机大叶片普遍存在着在加工制造后变形问题: 一方面是加工会导致叶片在毛坯锻造过程中所产生的内部组织应力变化; 另一方面是大叶片的弱刚性结构会使叶片在加工过程中受力不均造成变形。 而关于叶片变形和残余应力对叶片性能影响的研究由来已久, 70 年代兴起的有限元方法, 将有限元为基础的数值模拟技术和叶片校形过程相结合, 通过计算模拟, 以直观的图像和图形信息表现出物理量变化, 从而预知叶片校形过程中的应力分布和变形。

当作用在物体上的外力取消后, 物体的变形不完全恢复, 而产生一部分永久变形, 这种变形就叫塑性变形。 对于塑性力学来说, 弹性力学中的大部分基本概念和处理问题的方法都可以在塑性力学中得到应用[1]。 塑性变形的基本规律应当建立在实验的基础上, 即从实验中去找出材料超出弹性极限后的特性, 从而确定物理关系, 建立塑性力学中的基本方程, 由这些方程得到不同情况的塑性状态下的应力和变形。 利用这些基本规律来讨论材料发生塑性变形后内部应力重新分布情况, 以便做出更合理的设计, 在这方面也已做了很多工作, 并且已经解决了不少问题[2]。

本文以某型号汽轮机末级叶片为例, 使用有限元从理论分析当前校形方式对叶片应力变化的影响, 并且对叶片校形前后的变形量与残余应力进行检测, 进而对该叶片的校形方案进行了探讨,最终确认一个不会对叶片安全性能造成影响的允许变形量与校型量。

2 叶片变形量与校形量

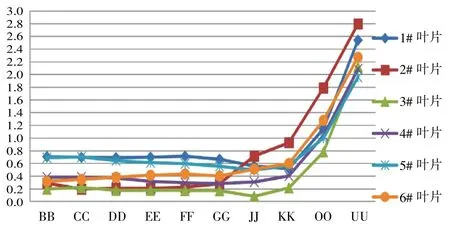

随机选取了6 只已完成型面工序的某型号汽轮机末级动叶, 对其各档截面进行了变形量统计,其数值如图1 所示。

图1 叶片变形量统计

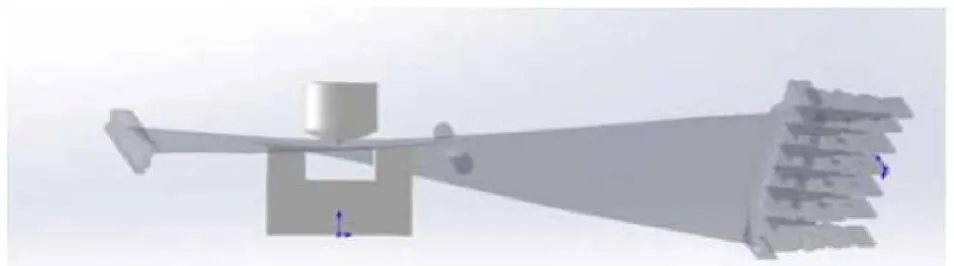

对该叶片采用的叶片校形方式是通过对叶片表面施加外力使其产生塑性变形, 校形量即校形过程中校形机压头所发生的位移值[3]。 通过对校形后叶片进行测量, 要纠正变形量接近3 mm 的叶片, 需要施加的校形量在5 mm 左右。 其校形过程的叶片装夹方式及所使用压头形状如图2 所示,根据叶片的不同变形方向, 校形力会施加于压力面与吸力面2 个方向。

图2 叶片校形装夹方式

该叶片分别对3 个截面施加校形量用以纠正其变形量, 各截面高度分别为650 mm、 750 mm与830 mm, 其校形位置如图3 所示。

图3 校形位置示意图

3 校形模拟分析

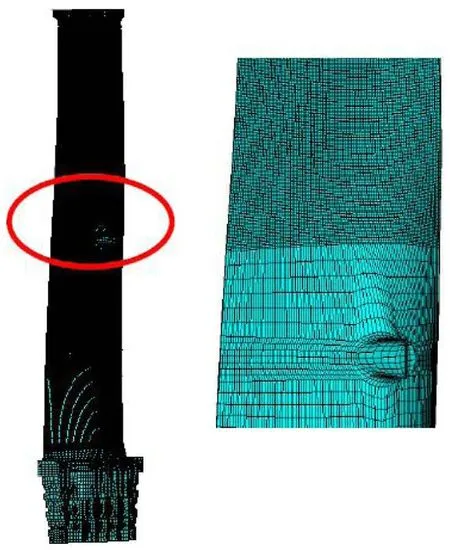

基于该叶片的三维实体模型, 使用ANSYS 软件建立了三维有限元模型, 如图4 所示, 叶片总网格数量为21.3 万, 叶型部分网格数量为18.3万, 约占总网格数量的85.9%。 叶片材料属性是根据该叶片材料的应变-应力曲线设置。

图4 叶片网格示意图及局部放大

结合上一章节的实际数据, 设定在施加7 mm与5 mm 校形量前提下, 3 种校形高度下的数值模型如图5 所示。

图5 各校形高度下的数值模型示意图

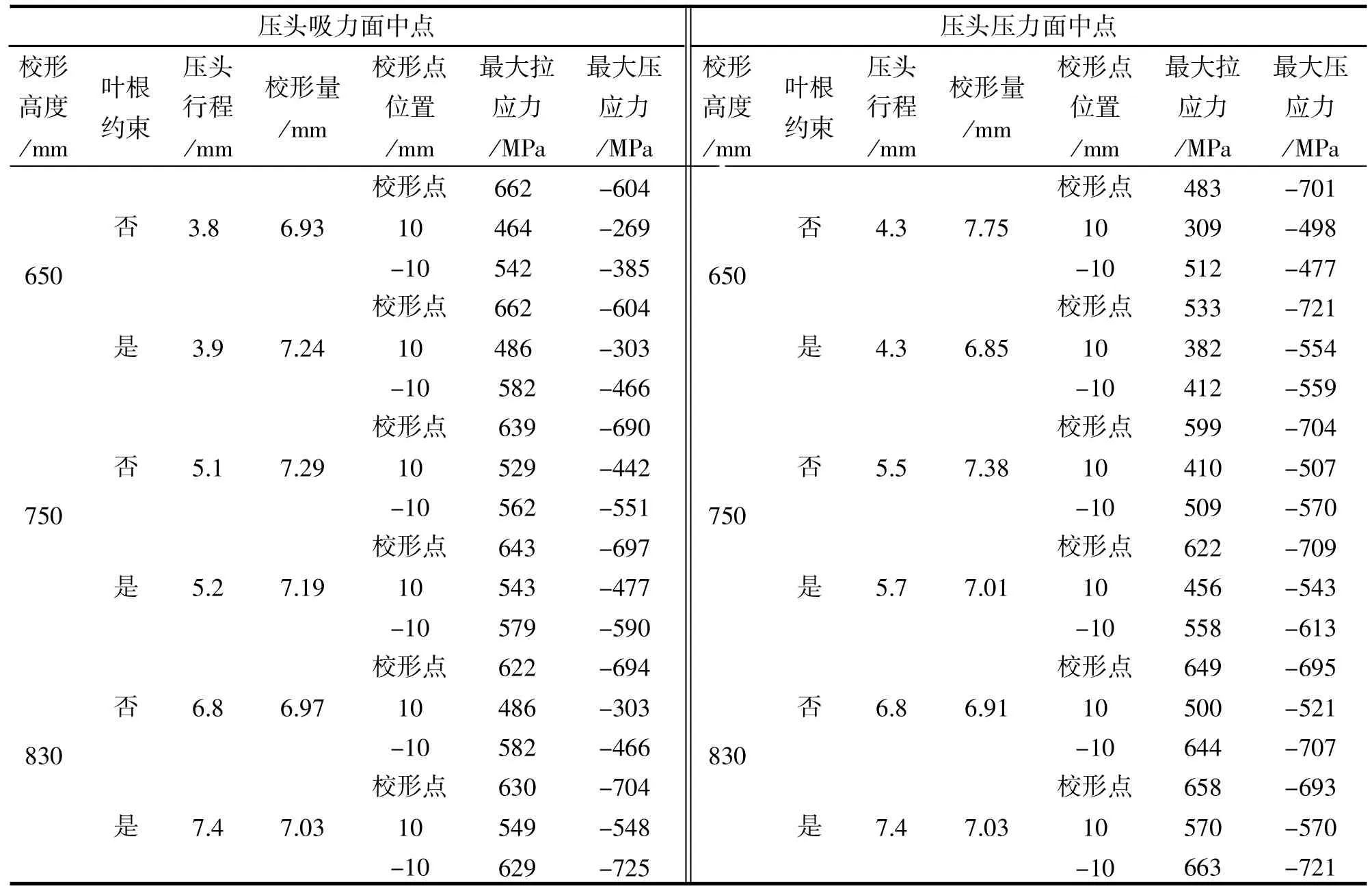

通过对数值模型进行分析, 可得出该叶片3个校形高度的不同约束条件下叶片表面的残余应力分布情况, 压头处于吸力面与压力面时的应力分布数值数值如表1 所示与表2 所示。

表1 校形量7 mm 校形点附近应力分布数据

表2 校形量5 mm 校形点附近应力分布数据

同时截取了校形量7 mm 时压头位于吸力面750 mm 高度处的校形截面残余应力分布, 见图6。

通过以上数据发现叶片在校形过程中发生的变形行为与分析相符。 叶片的塑性变形量从校形点附近向四周扩散, 变形量迅速衰减, 这意味着,在校形点附近将产生一个平滑的凹陷区域。 这个凹陷区域的边缘与叶片表面的其他区域平滑衔接。从应力分布图可看出, 加载时产生的应力分布和卸载后的残余应力都只分布在校形区域及校形区域外很小的范围内, 超过校形区域内的应力大小迅速减小, 影响范围也迅速减小。 但是残余应力的数值随着校形量的加大而加大。 在校形量7 mm时加载时产生的最大应力接近但不超过叶片材料的极限应力, 最大残余应力分布在校形点附近的小范围内, 最大残余应力的大小随着校形高度的增加而减小。

4 实物残余应力检测

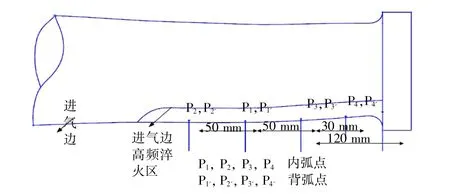

在进行理论分析计算的同时对6 只叶片采取X 射线检测校形后的叶片表面残余应力, 测试位置如图7 所示。

图7 叶片残余应力测试位置示意图

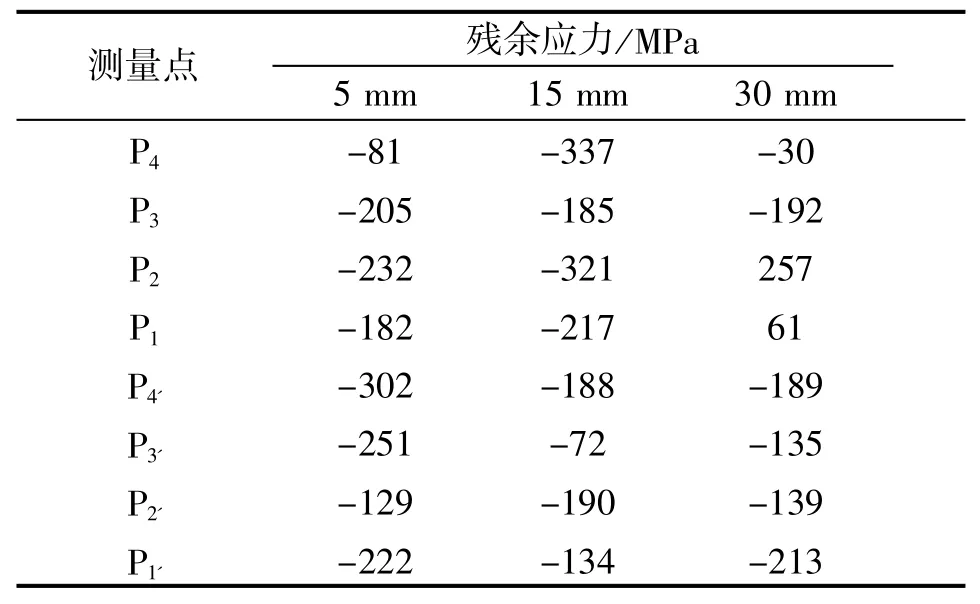

图中标明的测试点距进气边5 mm, 实际测量位置距进气边5 mm、 15 mm 和30 mm, 内背弧的检测位置一致。 且每个点都测试的是沿叶片边长的方向。 6 只叶片各测量点结果数值相近且规律一致。 以1#叶片为例, 其各点残余应力结果见表3。表中正值代表拉应力, 负值代表压应力。

表3 1#叶片各测量点残余应力检测结果

从测量结果可看出叶片表面有2 处存在拉应力, 其余均为压应力, 但是未超过材料的极限应力。 表明在校形量5 mm 的情况下, 不会因校形附加的应力而对叶片材料基体产生破坏影响, 但此时已经出现了潜在风险。 结合第3 章的理论分析,若校形量增大, 则校形点附近的应力分布变化也会发生急剧变化, 在校形点附近会产生对叶片安全性造成影响的拉应力, 对机组安全性造成潜在风险。 因此在叶片加工完成后需要对其变形量进行统计, 同时对校形量进行严格管控。

5 结论

文章通过对某型汽轮机末级动叶施加外力校形时的应力分布理论分析及实际校形后的应力分布检测数据收集, 可得出以下结论:

(1)随着校形量的增大, 在校形点附近的应力变化会急剧变化, 越靠近校形点的应力越大, 且出现对叶片运行安全性能造成影响的拉应力。

(2)针对文章研究的叶片, 其变形量在5 mm以内时允许校形, 且最大校形量不超过7 mm, 在校形后应该增加去应力的方式, 减小校形点附近的应力集中, 以保证叶片运行的安全性。