建筑隔震橡胶支座铅芯与橡胶体的间隙对支座性能影响的研究

谷立宁,赵贵英,张红永,张学文,李浩冉

(衡橡科技股份有限公司,河北 衡水 053000)

铅芯隔震橡胶支座由铅芯、橡胶层、钢板等叠层粘结而成。在水平刚度方面:薄钢板不影响橡胶板的水平变形,因而保持了橡胶固有的柔韧性,为支座提供了水平向柔性和恢复力的功能,从而达到延长结构周期的目的。通过调整铅芯的面积,可以改变铅芯支座的阻尼比,能有效的吸收地震能量。因此,铅芯隔震支座是一种既具有较高承载性,又具有较大阻尼,大水平位移和复位功能的集支承与耗能于一体的减震装置。

目前理论中一般认为支座结构及橡胶材料一定的情况下,铅芯的面积尺寸影响着支座水平性能及阻尼比。本文通过试验研究发现除铅芯的面积尺寸影响支座的水平性能外,铅芯与橡胶体之间的间隙也是支座的水平性能及阻尼比的影响因素。

1 铅芯隔震橡胶支座水平性能计算

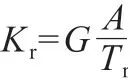

目前GB 20688.3—2006中附录D.3中铅芯橡胶支座的剪切性能中提到屈服后刚度:

水平等效刚度:

Kr—铅芯橡胶支座嵌入铅芯前的水平等效刚度。

式中各符号含义:

Ckd(γ)—铅芯橡胶支座屈服后刚度的修正系数;

γ—剪应变;

Kp—铅芯橡胶支座中铅芯的水平等效刚度;

Qd—铅芯的屈服力;

Tr—支座橡胶层的总厚度;

G—支座橡胶的剪切弹性模量;

A—支座的有效承压面积。

由式中可知,理论上在其他条件相同的情况下,随着屈服力数值的增大,铅芯橡胶支座的屈服后刚度、水平等效刚度的数值也相应变大。

在实际生产过程中,由于生产条件的限制(如支座出模厚度存在偏差)、材料批次差异等方面的原因,铅芯与橡胶支座之间存在一定的间隙现象是无法避免的。而在实际检测过程中发现,由于铅芯与橡胶支座的间隙变小,存在着随着屈服力数值的增大,铅芯橡胶支座的屈服后刚度、水平等效刚度的数值变小的情况。

2 铅芯间隙对铅芯橡胶支座性能影响的对比试验

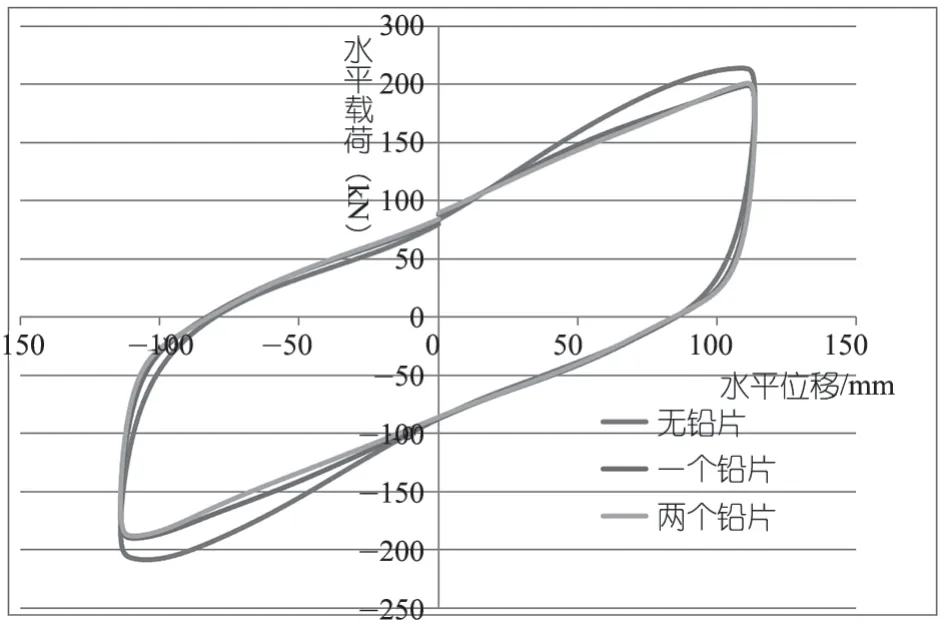

试验通过对15块LRB-D600×177的铅芯橡胶支座的100%水平性能试验,试验时每块支座水平性能试验检测3次,分别为放入铅芯试验、铅芯处增加一个D110×5的铅片、增加两个D110×5的铅片3次试验。

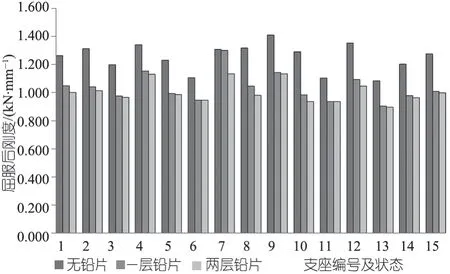

由表3数据及图1至图4可以看到,由于增加的铅片填充了支座铅芯与支座预留孔之间的间隙空间,因此铅芯的剪切面积及相关的屈服力整体上处于逐渐增大的状态,而屈服后刚度、水平等效刚度处于数值逐渐变小的情况。且无铅片到一层铅片变化明显比一层铅片到两层铅片变化大。支座结构信息及理论性能分别如表1、表2所示。

图4 各支座等效阻尼比变化趋势图

表1 支座结构信息

表2 理论上支座性能参数(设计承压12MPa)

表3 各支座试验结果

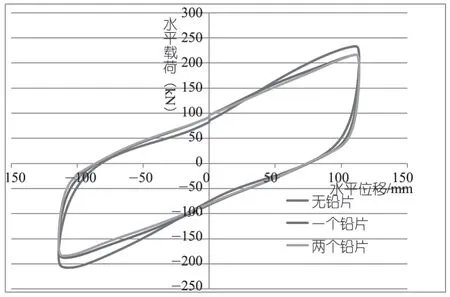

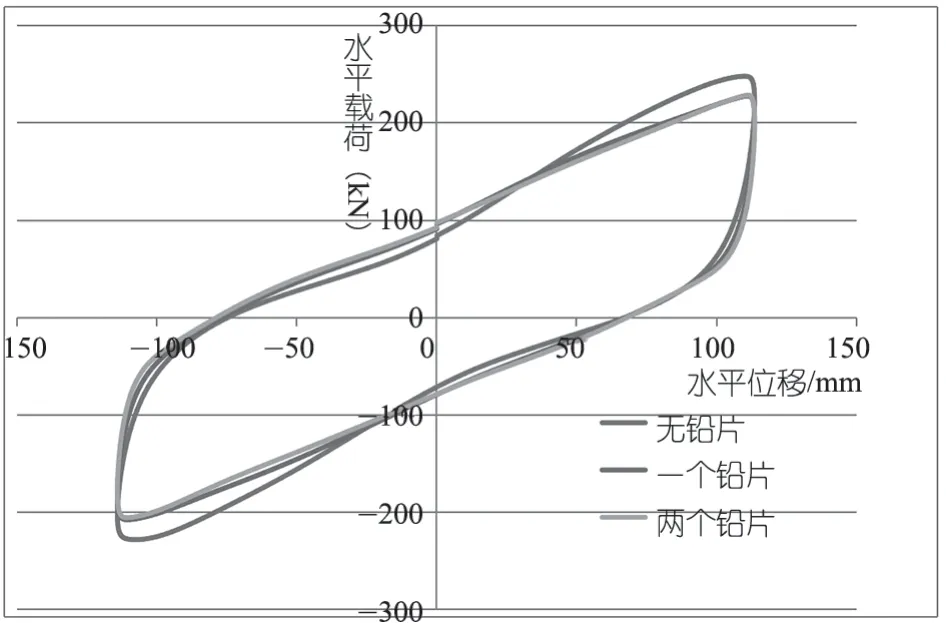

通过图5~图19对试验数据的曲线图分析,由于无铅片时铅芯与橡胶体之间预留了3mm的间隙,因此支座的试验曲线呈现类似高阻尼支座的柳叶形现象。柳叶形状态下,由于初始屈服力数值较低,而曲线尾端力值明显增大。因此代表水平等效刚度、屈服后刚度的曲线斜率较大——数值较大。

图1 各支座水平等效刚度变化趋势图

图2 各支座屈服后刚度变化趋势图

图3 各支座屈服力变化趋势图

图5 01号支座试验曲线

图6 02号支座试验曲线

图7 03号支座试验曲线

图8 04号支座试验曲线

图19 15号支座试验曲线

图9 05号支座试验曲线

图10 06号支座试验曲线

图11 07号支座试验曲线

图12 08号支座试验曲线

图13 09号支座试验曲线

图14 10号支座试验曲线

图15 11号支座试验曲线

图16 12号支座试验曲线

图17 13号支座试验曲线

图18 14号支座试验曲线

通过增加铅片,铅芯与支座之间的间隙减少,试验曲线柳叶形的现象减少。屈服力初始点上移,而曲线尾端上挑现象消除,因此代表水平等效刚度、屈服后刚度的曲线斜率降低——即数值降低。

经理论分析由于添加一个5 mm铅片后,铅芯与支座之间的预留间隙由3 mm降低为1.5 mm。添加两个5 mm铅片后,铅芯与支座之间的预留间隙消除。从以上结果可以看到,间隙3 mm到1.5 mm的变化明显大于间隙1.5 mm到无间隙之间的变化。因此铅芯与支座之间的间隙存在一个临界值,此临界值会引起支座性能的明显变化。

3 结语

通过以上分析可以看出,铅芯与橡胶体之间的间隙对于支座性能存在较大影响,易造成支座设计与生产调整方向的偏差。

由于生产条件等方面的限制,铅芯与支座之间的间隙是客观存在的现象,因此建议支座试验存在偏差的情况下,不能简单地按照偏差对支座进行设计及原材料方面的调整,应充分分析试验曲线,看是否存在铅芯与支座间隙较大的情况。同时有时可以通过对铅芯与支座间隙的调整,来调整支座成品的性能参数。