一种带保护层的套管及其环空密封性

管志川, 李 成, 赵效锋, 张 颢, 王 庆, 闫 炎, 胜亚楠, 张 波

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.山东省深地钻井过程控制工程技术研究中心,山东青岛 266580;3.中国石化中原油田分公司石油工程技术研究院,河南濮阳 457001; 4.中国石油集团西部钻探工程有限公司巴州分公司,新疆库尔勒 841000; 5.中国石油集团工程技术研究院有限公司,北京 102206; 6.中国石化中原石油工程公司钻井技术研究院,河南濮阳 457001; 7.中国石油安全环保技术研究院,北京 102206)

随着油气开发逐步向着条件更加恶劣的特殊油气藏发展[1],所面临的困难和风险日益增加,套管环空密封失效就是其中之一[2-6]。环空中水泥环破裂和固井界面破坏都会导致环空密封失效[7],尤其是在高温高压气井中,环空带压和层间窜流现象时有发生,严重者将导致油气井报废[8-12]。目前对水泥环的破坏机制研究非常丰富[2-3,11,13],但针对环空失封的应对措施仍有不足。目前理论研究中的应对措施大都局限于工程参数优选及水泥材料研发[14-15],并未有试验或现场应用验证其工程可行性。而目前现场措施,如挤水泥和化学堵漏等,也存在成本高、效果差和作业难度大等问题[16-18]。因此若能从建井之初就采取措施保证环空密封完整,可以起到防患于未然的作用。笔者基于对气井水泥环密封失效的原因分析,设计一套新型套管保护环空密封完整,并应用理论分析和试验方法验证设计的可行性,以期对环空密封完整性的保护工作提供理论支持。

1 新型套管的设计方案和可行性理论验证

1.1 新型套管的基本结构

在单层套管封固井段取一井筒横截面,在该截面上,套管-水泥环-地层组合受两组外载作用:一是套管内压力,该力为均匀的径向应力;二是外边界承受未受扰动的远场水平地应力,该力可用平均地应力σ和偏差地应力τ描述[19],

(1)

式中,σH和σh分别为最大和最小水平地应力,Pa;σr和τrθ分别为地应力分解的正应力和剪应力,Pa;θ为圆心角,(°);re为模型外边界半径,m。根据圣维南定理可知,外边界以内的地层受井口应力集中现象影响。

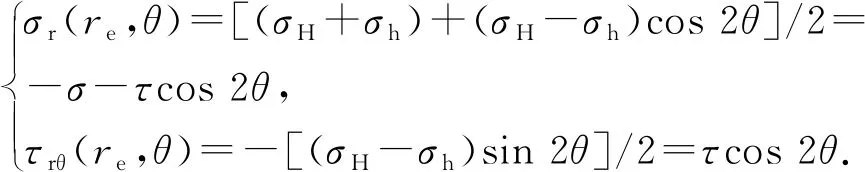

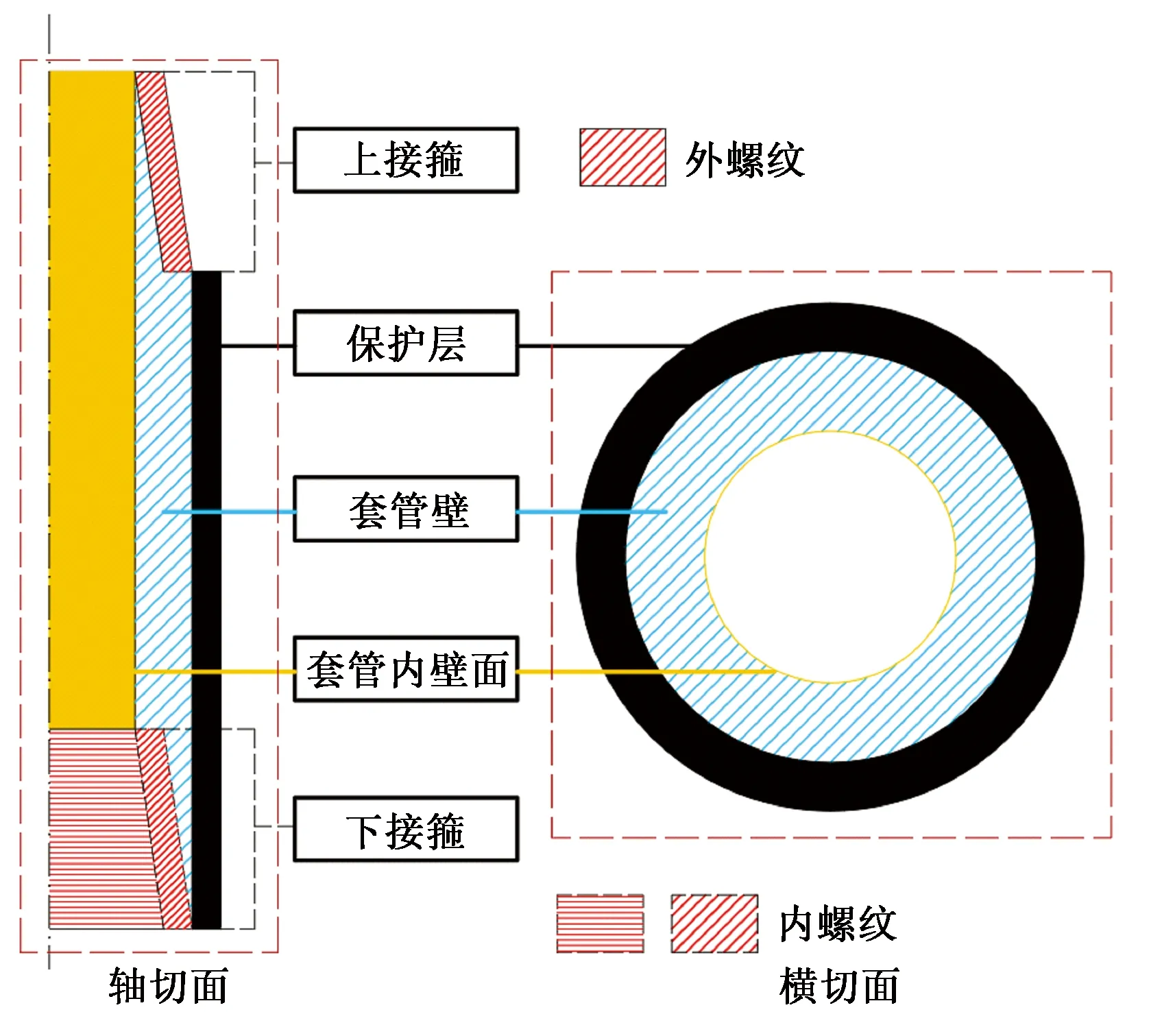

当套管受压膨胀时,压力经由套管壁传至固井一界面并施加在水泥环上,如果套管压力过高,可能会压坏水泥环[19-21]。因此设计一种新型套管来降低和缓冲高套压下套管对水泥环的挤压破坏,该新型套管为抗压及保护型套管(compression resistance & protection casing,CRP套管),结构如图1所示。该套管由上下接箍、套管壁及保护层组成,其原理是在套管外黏附一层弹性材料作为保护层,吸收套管内压传递的能量,从而保护环空密封完整性。保护层的弹性模量越小,在发挥缓冲作用时,变形相对越大,传递给水泥环的力就越小[19]。因此CRP套管可以应用在油气井、储气库注入井、CO2埋存注入井等多种井筒中,应用范围较广。

图1 CPR套管设计方案

1.2 可行性理论验证

1.2.1 水泥环受力和位移模型的建立

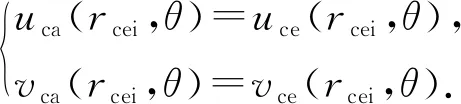

分别将应用常规套管和CRP套管的井筒简化为3层和4层厚壁圆筒物理模型,并假设套管、保护层、水泥环和地层材质均匀,且两种井筒的固井界面服从位移连续性原则,不存在相对切向滑移和微环隙, 常规套管井筒的连续性条件为

(2)

(3)

CRP套管井筒的位移连续性条件为

(4)

(5)

(6)

式中,u和v分别为径向和切向位移,m;下角ca、pr、ce、f分别代表套管、保护层、水泥环和地层;rcei和rceo分别为水泥环的内、外半径,m;rpri为保护层内半径,m。

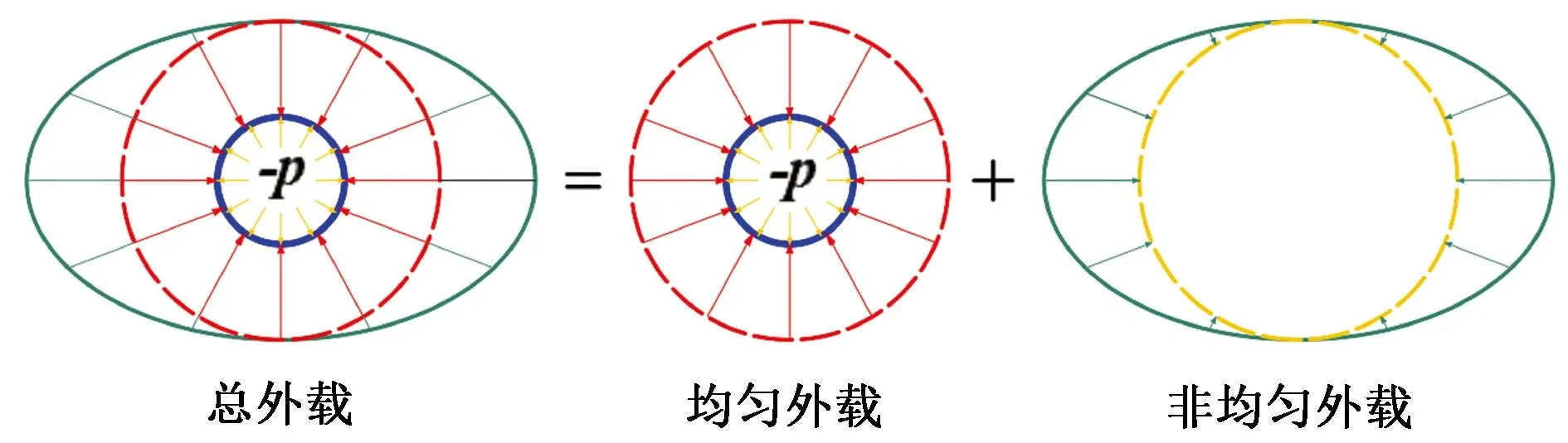

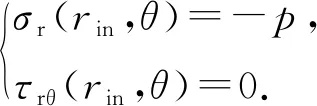

随着套管内压增大,水泥环塑性失效最先产生于内壁,因此选取内壁最大径向应力和位移作为分析对象。由于地应力非均匀,为简便计算,将井筒外载分解为均匀外载和非均匀外载,如图2所示。因此边界条件分为均匀受力环境和非均匀受力环境两部分。

图2 井筒外载分解

均匀受力环境为

(7)

(8)

非均匀受力环境为

(9)

(10)

式中,rin为套管内半径,m。

分别计算均匀外载和非均匀外载下水泥环的受力和位移,最后将结果叠加即可[19]。均匀外载情况可以应用文献[19]、[22]、[23]中的方法计算;非均匀外载情况可以根据弹塑性理论[22]进行求解,

(11)

(12)

式中,有保护层时,x为ca、pr、ce、f;无保护层时,x为ca、ce、f;Ex和νx分别为各部分的弹性模量和泊松比;mjx和njx(j=1~4)为待求系数,可以根据式(2)~(10)所示的位移连续性条件和边界条件求出;当x=f时,m3f=0;n3f=0。最终,将rcei带入其中,即可求出水泥环内壁上的最大径向应力和位移。

1.2.2 可行性计算

某高压气井井深3 240 m,井底压力为73 MPa,选取某深度处井筒横截面为研究对象,在该截面上仅有油层套管和水泥环,且最大水平地应力为80 MPa,最小水平主应力为60 MPa。应用赵效锋等[15]研究确定的材料及其特性参数,设保护层材料为丁腈橡胶(NBR),其弹性模量为0.007 8 GPa,泊松比为0.47,厚度为4 mm,其他参数见表1。

表1 井身结构参数

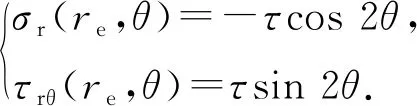

如图3所示,CRP套管对水泥环内壁的最大径向应力和位移的缓解程度较高。在套管内压从10 MPa增大到100 MPa过程中,最大径向应力平均降低了20%~27%,而内壁最大径向位移的降幅变化较大,内压为10 MPa时位移降幅最小,为33.3%,而内压100 MPa时,降幅达到76.8%。出现以上结果是由于在低套管压力时,CRP套管保护和缓冲的功能未完全发挥,随着压力增加,该功能发挥程度逐渐增大。因此本研究设计的CRP套管对水泥环密封完整性的保护功能在理论上是有效、可行的。

图3 不同套管内压条件下CRP套管对水泥环受力和位移的缓冲效果

2 可行性试验验证

2.1 试验设备的建立及原理

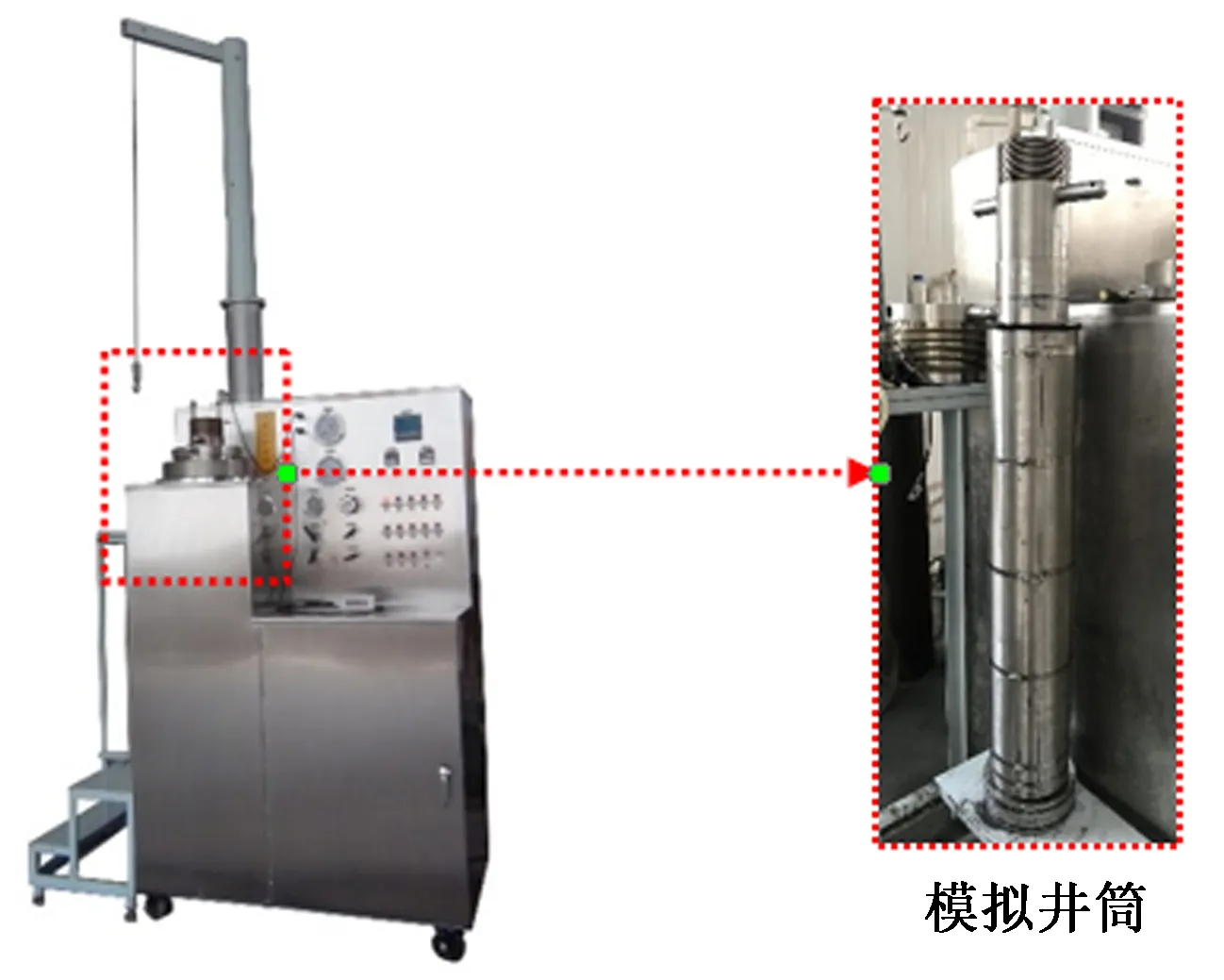

根据本文中的设计方案,建立一套环空密封完整性试验装置验证CRP套管的功能可行性。该装置通过对套管内、水泥环环空以及井筒装置外围施压,模拟井筒的套管内压、验窜压力及地层围压,从而可以测出水泥环破裂时套管内压以及窜流发展状况。井筒完整性试验设备构成如图4所示,主机温压控制器包含验窜装置和起重吊机。模拟井筒可以模拟Φ152.4 mm井眼和Φ114.3 mm套管的固井作业。同时,设备可以支撑的井筒内最高温度为160 ℃,最高套管内压力为70 MPa,围压最高为35 MPa。

图4 试验设备

图5为试验设备示意图,即对系统功能的直观描述。该试验系统分为4部分。

图5 试验设备示意图

(1)模拟井筒,包含井筒和安置桶两部分。组装井筒并向套管和井壁之间注入水泥浆,将井筒放入安置桶内进行养护和试验。试验时,油由下高压接头流入套管,从上高压接头流出,并在其循环流动过程中提供给系统需要的压力和温度。

(2)红色实线和加热棒组成围压环温度和压力控制系统,该系统由加热棒、油罐、液体增压泵组成。围压环内用油填充,由加热棒和液体增压泵分别提供相应的压力和温度,以此来模拟实际地层围压和温度。

(3)蓝色点直线表示套管内温度和压力控制系统,该系统包括加热罐、油罐、液体增压泵。油从上高压接头流出并流入加热罐,然后再从下高压接头流入套管内。期间,套管的温度压力由加热罐和液体增压泵分别提供和控制。

(4)洋红色虚线代表验窜系统,该系统包括氮气源、气体增压泵、密封水罐和数据接收器。由氮气源和气体增压泵联合从水泥环上端提供带压气体。当水泥环产生裂缝或微环隙,气体会沿这些缝隙流至底端,从连接管线流入密封水罐,将里面的水挤压流出,流出水的质量可由连接在数据接收器上的天平实时测量。

2.2 试验方案和结果分析

CRP套管的保护层材料确定为丁腈橡胶[15]。制作两组套管如图6所示。试验样品为CRP套管和常规套管,均为N80钢,套管外径为114.3 mm,壁厚为7.37 mm,长度为1 000 mm,CRP套管保护层厚度为4 mm。

图6 试验样品

组装好井筒并配置水泥浆灌注环空,开始进行水泥环养护,养护时间定为48 h。两组试验的养护温度和试验温度均为70 ℃,验窜压力为10 MPa,围压为35 MPa。

养护结束后开始验窜,如无窜流发生说明固井质量良好。试验中,压力从20 MPa开始每次所加压力比上次加压高10 MPa,且每次加压后都将压力卸至0 MPa,另外,每一次加卸压都有一段等待时间。试验中,发生窜流说明水泥环破坏,应记录当前套管压力,随后卸压至上一次加载的压力;随着压力减小,当窜流停止时记录套管压力,并再次加压;当窜流重新出现时,记录下此时的套管压力。停止试验后,拆开模拟井筒观察水泥环破坏形式,并将两组试验进行对比。

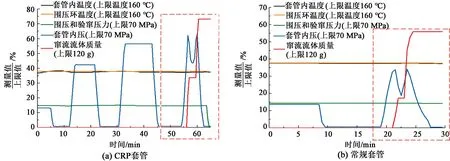

将温度、压力、窜流液体质量等数据转化为与各自上限值的百分比,如图7所示。图7(a)中,套管在第3次加压至50 MPa的过程中,当压力达到42.7 MPa时出现窜流。在此之前,水泥环可能在高套管交变内压影响下已产生一定的塑性形变,由于保护层的低弹性模量允许其产生较大的弹性变形,因此受制于保护层和水泥环之间黏结力的限制,两者并未脱离而产生微环隙。图7(b)中显示的是常规套管组试验的记录数据。与CRP套管组结果相对比,常规套管组的水泥环更容易被破坏,第一次加压时,当套管内压达到23.3 MPa时即出现窜流。两者相比,CRP套管能够使水泥环多承受19.4 MPa的套管压力。

图7 试验数据记录

红线框圈出的是两组试验中破坏时段的压力和窜流量变化。两组试验中,当窜流出现后开始调小压力,当CRP套管试验组和常规套管试验组的套管压力分别下降至39.5和18 MPa时,窜流停止,然而重新开始加压,当两组的套管压力分别升至41.6和20.9 MPa时,窜流重新开始且流速更快。第二次窜流压力要低于第一次,这可能是因为两次加压卸压使本来就失效的水泥环破坏更加严重,从而导致窜流更容易发生。

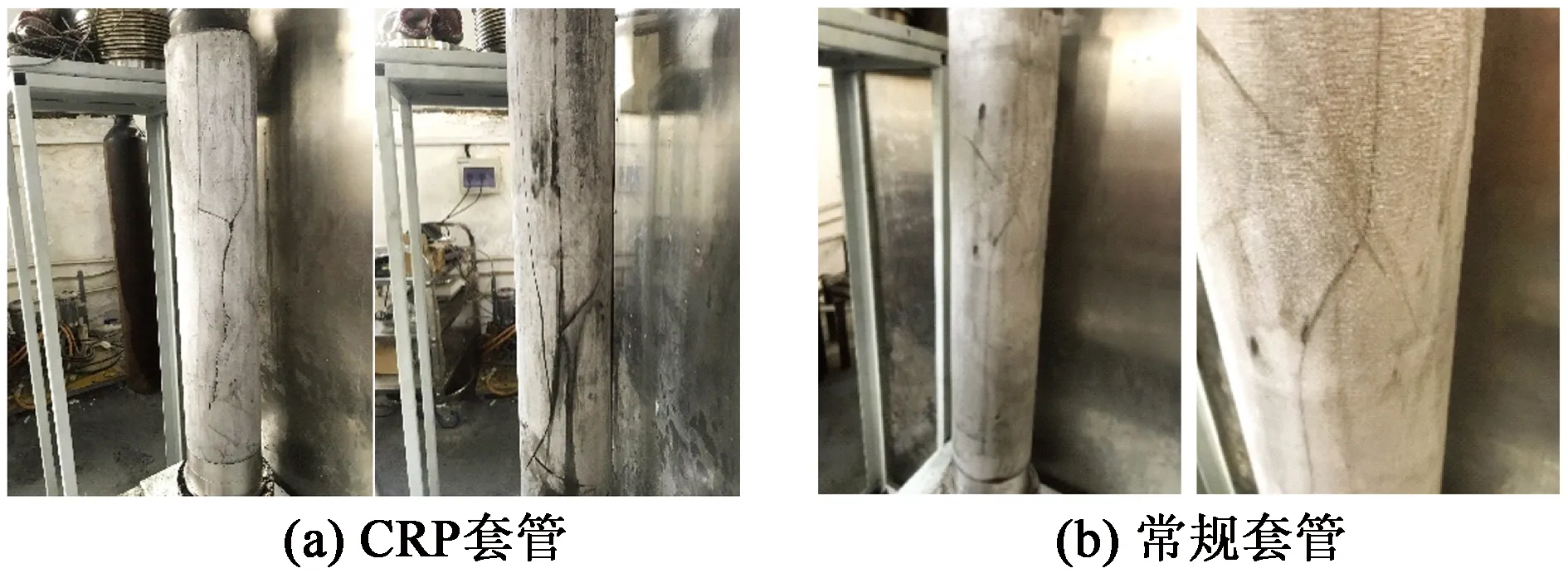

取出模拟井筒观察水泥环破坏情况,如图8所示。图8(a)中水泥环破坏情况严重,多条大裂缝交错出现,且在清除水泥环时较为方便;反观图8(b)中的水泥环仅只有一条轴向裂缝,且不如图8(a)中裂缝明显,清除水泥环时非常费力。由此可见,虽然CRP套管能够较好地保护水泥环,然而一旦达到破坏条件时,其破坏程度也较为严重。探究其原因发现,试验设备中环空间隙为19 mm,而保护层厚度为4 mm,导致水泥环厚度较之常规套管组较薄。

图8 水泥环破坏状况

设计的CRP套管能够有效保护水泥环密封完整性。试验中,套管保护层应用的NBR材料在常规井中具有良好的硬度、弹性和耐磨性,然而目前油气开发向着深地、高温高压等特殊储层发展,温度往往超过了NBR的最高承受温度120 ℃。另外在储层压裂过程中,压裂液所引起的温度和应力变化较为剧烈,这些问题对NBR材料均有较大影响。针对提高NBR材料耐温压能力的问题,目前很多研究提出了解决方法,例如提高NBR中丙烯腈的含量[24];应用材料改性技术,向NBR中添加一定材料来提高其耐温压性[25];使用氢化丁腈橡胶[26]并提高其的饱和度[27]等。应用这些技术,既能够保留NBR材料良好的硬度、弹性和耐磨性,又能提高材料的耐温压能力。

3 结 论

(1)根据弹塑性力学的基本理论,将井筒的平面应变问题简化为厚壁圆筒模型。应用CRP套管井筒的水泥环内表面最大径向应力较之常规套管低20.75%~26.66%,最大径向位移低33.3%~76.8%, CRP套管在理论上能够较好地保护水泥环的密封完整性。

(2)CRP套管组中的水泥环最终破坏时所承受的套管压力比常规套管组高19.4 MPa,对环空密封完整性起到了良好的保护作用。

(3)由于应用CRP套管的井筒中水泥环较薄,因此虽然该井筒中水泥环能够承受更高的套管压力,然而一旦破坏,其破坏状态将更加严重。