110 kV输电铁塔接地扁钢腐蚀原因分析

陈 浩,刘家鹏,刘树军,房文轩,乔 欣

(内蒙古电力科学研究院,呼和浩特 010020;2.锡林郭勒电业局,内蒙古 锡林浩特 026000)

0 引言

随着电力系统容量的增大和电压等级的升高,接地网的可靠性和稳定性对输电线路的安全运行尤为重要。由于接地装置长期处于地下恶劣的运行环境中,土壤的化学与电化学腐蚀不可避免,同时还要承受地网杂散电流的腐蚀。一旦接地装置发生腐蚀失效,会导致接地体的有效面积减小,造成其导电性能下降,同时电阻增大,使接地网无法正常排流,在遭受雷击或短路时,极易引发线路跳闸,造成大面积停电事故[1-2]。因此,为了保障输电线路的安全运行,接地装置的腐蚀问题近年来得到越来越多的关注。

某供电局巡视人员在巡检过程中,发现110 kV输电线路接地扁钢存在严重腐蚀问题,其中一根塔腿的接地引下线由于腐蚀较严重已断开,腐蚀部位在接地扁钢与土壤交界处。通过对部分杆塔开挖检查,发现全线接地扁钢普遍存在不同程度腐蚀现象,5处接地扁钢已完全断开,大部分接地扁钢锈蚀严重,存在断裂隐患。为找出接地扁钢腐蚀原因,避免同类失效再次发生,对其进行检验分析。

1 理化检验

1.1 宏观检验

对腐蚀损伤的输电铁塔接地扁钢进行宏观形貌观察,发现铁塔接地扁钢埋地部分表面镀锌层已完全脱落并有明显腐蚀减薄情况,部分区域接地扁钢已严重酥化、穿孔,接近完全断裂状态。黄褐色的腐蚀产物呈层片状,分布在接地体表面,部分腐蚀产物已脱落,未见明显机械损伤及塑性变形。接地扁钢地上部分镀锌层保存相对较好,表面均匀光滑,呈银白色且具有金属光泽,与冷镀锌工艺的镀层特点相符,如图1所示。

图1 腐蚀损伤的输电铁塔横接地扁钢宏观形貌

1.2 镀锌层检测与分析

为准确评估腐蚀损伤的接地扁钢镀锌层质量,利用MiniTset 740镀锌层测厚仪对输电铁塔地上部分接地扁钢表层镀锌层厚度进行测量。可见地上部分接地扁钢镀锌层厚度在2.3~13.2μm,远低于DL/T 1342—2014《电气接地工程用材料及连接件》要求[(3]镀锌层最小厚度≥70μm,平均厚度≥85μm)。

1.3 金相分析

对腐蚀损伤的输电铁塔接地扁钢取样进行金相显微组织分析(见图2)。可见腐蚀的接地扁钢的基体组织为少量带状珠光体+块状铁素体+沿晶分布的三次渗碳体,接地体表面存在深浅不一的腐蚀凹坑,部分腐蚀孔洞已贯穿整个接地扁钢,接地扁钢表面大部分区域镀锌层已脱落,未脱落部分镀锌层最大厚度仅12μm,远低于标准要求的70μm。

图2 腐蚀损伤的输电铁塔接地扁钢金相组织

1.4 化学成分分析

从腐蚀损伤的输电铁塔接地扁钢取样进行化学成分检测,检测结果见表1。结果表明,接地扁钢化学成分中各元素质量分数满足GB/T 700—2006《碳素结构钢》对Q235B钢的要求[4]。

表1 腐蚀损伤的接地扁钢各元素质量分数检测结果 %

1.5 土壤理化性能分析

对腐蚀损伤的输电铁塔接地体附近土壤样品进行理化性能及离子含量检测。可以发现,铁塔接地体附近土壤中Cl-质量分数高达3.93×10-3,S质量分数达1.32×10-3,电导率为4320μS/cm,pH值为8.57,属于碱性高盐土壤。

1.6 腐蚀产物形貌及能谱分析

利用扫描电子显微镜(SEM)对腐蚀损伤的输电铁塔接地扁钢腐蚀产物微观形貌进行检测,结果如图3所示。可以看出,接地体表面腐蚀产物较致密,呈沟槽状,并伴有大小不一的块状颗粒。

图3 腐蚀损伤的接地扁钢腐蚀产物SEM形貌

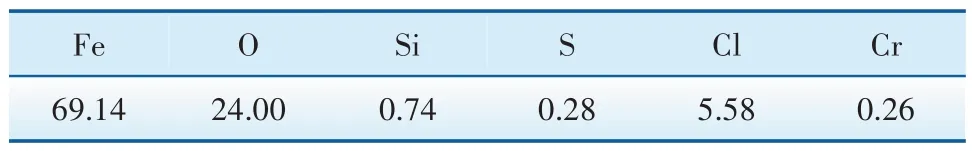

利用能谱分析仪(EDS)对腐蚀损伤的输电铁塔接地扁钢腐蚀产物进行成分分析,检测结果见图4及表2。可见扁钢腐蚀产物主要为Fe的氧化物、氯化物及硫酸盐;扁钢表面的Si主要以SiO2形式存在,应为砂石吸附在拉线棒表面所致;腐蚀产物中的Cr应为接地扁钢母材混入腐蚀产物所致。

图4 接地扁钢腐蚀产物EDS分析谱图

表2 腐蚀产物能谱分析结果中各元素质量分数 %

2 腐蚀损伤原因分析

腐蚀损伤的输电铁塔接地扁钢化学成分符合标准要求,无错用材质现象。从宏观形貌及镀锌层厚度测试结果可以看出,接地扁钢防腐工艺为冷镀锌工艺,镀锌层厚度远低于标准要求,耐腐蚀能力严重不足。

此外,输电线路位于黄灌区,周围为黄河水灌溉耕地,属于碱性高盐土壤。经测试,土壤中硫酸盐和氯盐等含量较高,二者均溶于水可分解为Cl-和SO42-,对土壤腐蚀有促进作用,其含量越高,腐蚀性越强[5-6]。主要体现在以下方面:

(1)破坏钝化膜。Cl-因半径较小,对镀锌层表面形成的钝化膜穿透力极强,且容易被金属表面吸附,对钝化膜的破坏作用极大。

(2)阳极去极化作用。如果生成的Fe2+不能及时扩散到土壤中而积累于阳极表面,阳极反应就会因此受阻。Cl-与Fe2+反应生成FeCl2,游离态的Cl-会反复作用生成新的Fe2+,并能透过金属腐蚀层与碳钢生成可溶性产物,加快金属腐蚀的阳极过程。

(3)点蚀促进剂。Cl-可优先吸附在氧化膜上,将O原子排挤掉,然后和氧化膜中的阳离子结合生成可溶性氯化物,在接地体基体上形成孔径为20~30μm的小腐蚀坑(孔蚀核),并在Cl-的催化作用下,点蚀电位下降,腐蚀坑不断扩大、加深。

(4)在硫酸盐含量较高的土壤中,镀锌层极易被腐蚀生成ZnSO4,ZnSO4具有可溶性,造成热镀锌层快速消耗,最终失效。

(5)导电作用。腐蚀电池的要素之一是要有离子通路,土壤中的Cl-和SO42+强化了离子通路,降低了阴阳极之间的电阻,提高了腐蚀电流的效率,从而加速电化学腐蚀过程[7-11]。

综上分析,本次输电铁塔接地扁钢腐蚀损伤的主要原因为采用冷镀锌防腐工艺的接地扁钢耐蚀性不足造成镀锌防护层提前失效,失去保护的接地扁钢在碱性高盐土壤中快速腐蚀,出现大面积点蚀,并不断减薄直至断裂。此外,沿晶分布的三次渗碳体导致接地体母材塑性严重下降,在剪切力的作用下存在较大的脆性断裂风险。

3 结论和建议

110 kV输电铁塔接地扁钢腐蚀损伤主要是因接地扁钢采用冷镀锌防腐工艺,耐腐蚀性能严重不足;其次,输电线路架设在黄灌区,接地扁钢长期处在Cl-和SO42+含量较高的碱性高盐土壤中,在化学、电化学腐蚀及杂散电流腐蚀的综合作用下,发生严重的腐蚀减薄。针对以上原因,提出以下建议。

(1)因冷镀锌层耐腐蚀性能较差,因此电网设备中不宜使用冷镀锌的接地扁钢;

(2)应加强对黄灌区输电铁塔接地扁钢的检查力度,及时更换腐蚀减薄或断裂的接地扁钢;

(3)接地扁钢安装前应加强对镀锌层质量的检测和控制,避免镀锌层不合格的接地扁钢流入并使用到输电铁塔上。

(4)鉴于输电铁塔接地体长期在碱性高盐土壤中运行,可适当加大接地体横截面积或将其材质更换为铜/铜覆钢,提高接地体的耐蚀性,避免再次发生类似腐蚀失效。