低温等离子体化学毒剂洗消技术研究进展

王瑞雪 李忠文 虎 攀 杨亚文 夏章川

(北京化工大学机电工程学院 北京 100029)

0 引言

化学毒剂是指可以引起人体死亡或者机能丧失的所有化学物质的通称[1-2]。化学毒剂因其具有毒性极强、危害广、持续时间长、制造方便等优点,得 到恐怖分子的青睐。1993年1月13日,国际社会签订了《关于禁止发展、生产、储存和使用化学武器及销毁此种武器的公约》,简称《化学武器公约》(Chemical Weapons Convention, CWC)[3],该公约于1997年4月29日生效,对维护国际和平与安全具有重要意义。然而,现实是化学武器不但没有被禁止,反而越禁越发展,这是因为化学毒剂有着巨大 的杀伤能力,费效比高,且发展与扩散很难控制,后果严重。

化学武器问题已成为影响和颠覆国家政权的重要因素。近年来,以日本东京地铁的3.20沙林毒气事件为代表的恐怖暴力活动日益猖獗。“俄罗斯前特工中毒事件”和“叙利亚毒袭事件”使化学武器再次成为国际世界关注的焦点。这也说明化学武器并没有远离战争舞台,而是在关键时刻被作为大国扭转战局的利器。因此,借助消毒剂消除化学战剂的毒害作用具有重要意义。

传统的洗消技术如氯化、氧化及碱性水解等虽然可以满足化学毒剂的消毒要求,但存在对金属腐蚀性强、二次污染严重及后勤负担重等问题。新型洗消技术的发展方向应具备高效、广谱、绿色无污染等特点。目前具有应用潜力的洗消技术包括氧化法、光催化技术、金属有机骨架化材料(MOFs)洗消技术、低温等离子体技术等。其中,低温等离子体技术可以在温和的条件下实现化学毒剂分子的有效降解,无二次污染的问题,是一种极具前景的化学毒剂洗消技术。

本文首先介绍了传统化学毒剂洗消技术和催化剂洗消技术的研究现状,评价了各类洗消技术的特点;然后介绍了低温等离子体技术及其在化学毒剂洗消中的应用;最后对低温等离子体化学毒剂洗消技术存在问题、发展趋势予以总结。研究内容对促进低温等离子体技术在化学毒剂中洗消应用具有一定的参考价值。

1 传统化学毒剂洗消技术

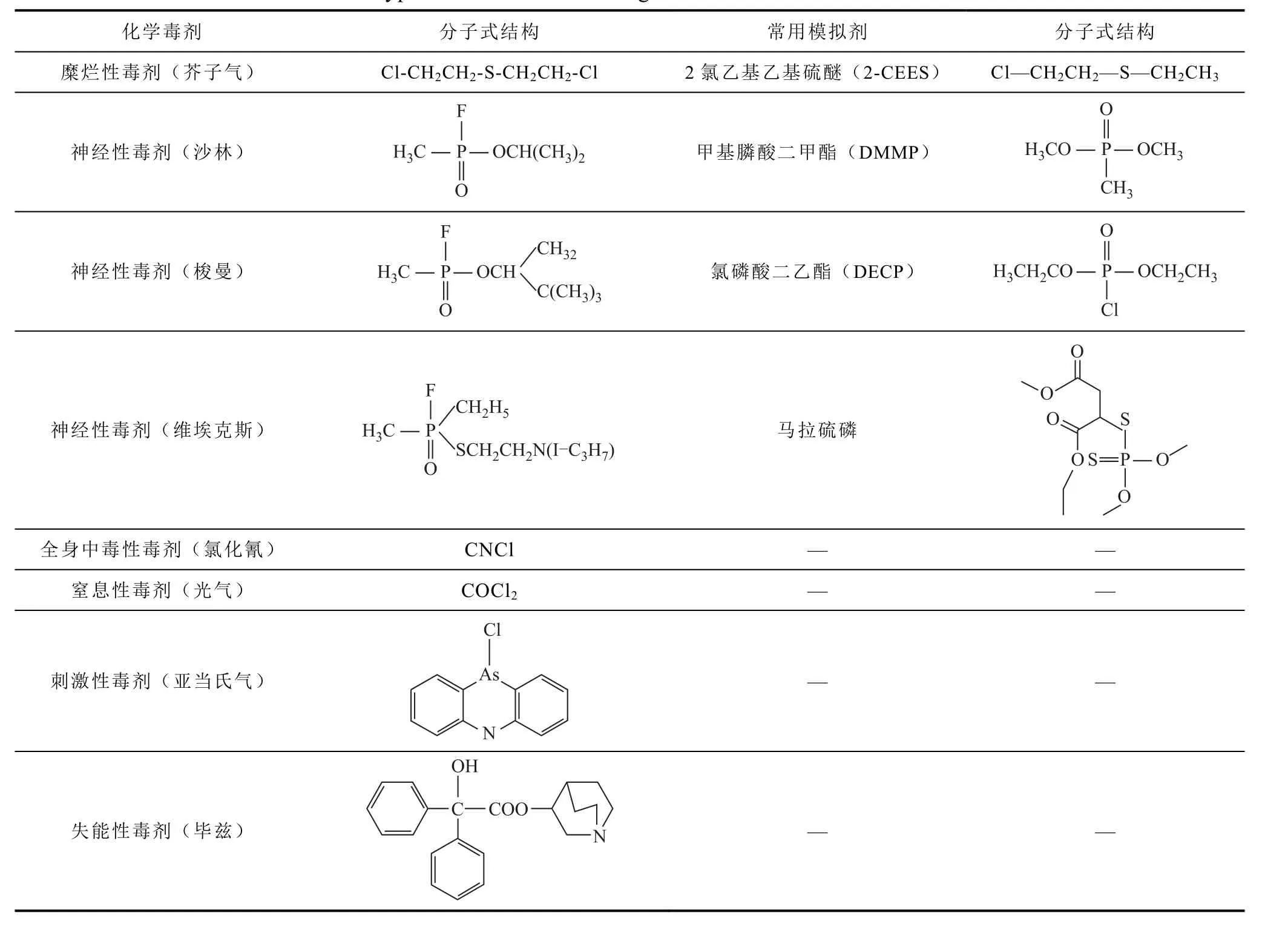

按临床和毒性作用分类,化学毒剂可以分为神经性毒剂(包括沙林、塔崩、维埃克斯等)、糜烂性毒剂(包括芥子气、路易氏剂等)、全身中毒性毒剂(氢氰酸、氯化氰等)、窒息性毒剂(包括光气等)、失能性毒剂(包括毕兹等)及刺激性毒剂(包括氯乙酮、亚当氏气等)(见表1)[4]。其中,糜烂性毒剂和神经性毒剂是二战中常用的化学毒剂,也是近几年武装冲突中最常见的化学毒剂。因此,化学毒剂的洗消技术主要是针对这两类毒剂开展的。

表1 化学毒剂分子式及其模拟剂分子式Tab.1 Typical chemical warfare agents and their molecular formula

传统化学毒剂洗消技术应用广泛、技术成熟,自20世纪80年代就开始研究并得到实际应用,在过去30多年里,其作为主流的化学毒剂洗消技术。目前应用较多且得到认可的洗消技术主要包括高温焚烧法、化学中和法、氧化法和消毒剂等。

1.1 高温焚烧法

高温焚烧是一项很成熟的毒剂销毁技术,涉及有机化学品热分解及其高温氧化的过程,含有C、H、O的有机化学品焚烧会有CO2和 H2O产生,另外毒剂中也含有 F、Cl、N、P和 S等元素,焚烧后产生HF、HCl、NO2、P2O5、SO2等物质。美国自20世纪80年代就开始研究高温焚烧技术,分别在美国南太平洋的约翰斯顿岛和犹他州的图埃勒建设高温焚烧销毁设施实施化学武器的销毁[5]。其中在图埃勒的毒剂销毁设施,每小时可销毁毒剂500 kg、金属6 600 kg、炸药58 kg、木材包装物454 kg,焚烧销毁毒剂的去除率可达99.9999%。但焚烧毒剂会产生二恶英、呋喃等危害健康、甚至是致癌的物质。因此,美国开始寻找毒剂销毁的替代技术。

1.2 化学中和法

化学中和即将化学毒剂与其他物质混合,从而形成毒性较低的化合物[4]。这一工艺的例子就是水解,即水与化学毒剂发生反应:其中水中的H+加到化学毒剂分子式的其中一部分,羟基(OH-)加到化学毒剂的另一部分,因而可以得到两种或两种以上毒性较低的新的化合物。美国自1994年开始研究中和技术以及中和+生物降解技术,并且成功地降解了芥子气和神经性毒剂维埃克斯[5]。但是该技术最大的缺陷是产生大量废水,且随后的废水处理比水解更昂贵。

1.3 氧化法

氧化法是使用化学氧化剂将污染物氧化为微毒、无害的物质或是转化成易处理的形态。常见的氧化试剂有过氧化氢、次氯酸盐等,在小范围内它们可以很好地处理某些化学毒剂[3];但是在化学毒剂污染基础设施的情况下,通过喷洒氧化剂(通常是液体或泡沫)进行处理既不理想也没有选择性,且还会产生大量废水,造成诸多不便。

1.4 消毒剂洗消技术

常用的化学毒剂消毒剂包括氧化氯化型消毒剂、碱性消毒剂、吸附型及吸附反应型消毒剂和洗涤型消毒剂等[6]。其中,氧化氯化型消毒剂主要包括次氯酸盐类消毒剂和氯胺类消毒剂。次氯酸盐类消毒剂能够快速、高效地洗消化学毒剂,且其造价廉价,是一种经常被应用的化学毒剂消毒剂。但其腐蚀性强、附着性差、低温适应性差,故一般应用于地面、武器装备等染毒对象的消毒。氯胺类消毒剂消毒能力强、腐蚀性小,曾广泛应用于服装消毒,但其对含磷毒剂洗消效果差。碱性消毒剂主要包括苛性碱、甲酚钠溶液,苛性碱能与化学毒剂(沙林、梭曼)迅速发生水解反应从而完成消毒,缺点是腐蚀性强。甲酚钠溶液腐蚀性小,可对皮肤进行洗消,是优良的皮肤消毒剂。吸附型消毒剂主要用于对持久性毒剂液滴的洗消,其利用吸附剂的吸附作用将化学毒剂从染毒表面除去,从而达到消毒目的,缺点是利用吸附型消毒剂消毒产生次生污染,不能达到绿色消毒的目的。洗涤型消毒剂主要包括酒精、煤油、汽油、二氯乙烷和活性水溶液等,其基本原理为利用洗涤剂对化学毒剂的溶解和洗涤作用,对染毒表面的化学毒剂进行消毒,主要用于除去一些精密仪器上沾染的化学毒剂。

1.5 小结

传统化学毒剂洗消技术成熟,并且得到实际应用,但是其面临着洗消效率差、产生二次污染、处理费用昂贵、污染环境等问题,在现代战争中,已逐渐游走向淘汰的边缘。

2 催化剂化学毒剂洗消技术

催化剂洗消技术安全、稳定、高效,逐渐在洗消领域脱颖而出。尤其是20世纪90年代以来,随着纳米技术的高速发展,使得各种催化剂的制备方法和手段趋于成熟,为催化剂在洗消领域的发展带来了机遇。近年来,常用的新型催化剂洗消技术包括担载型催化剂洗消技术、光催化洗消技术、金属有机骨架材料洗消技术。

2.1 担载型催化剂

担载型催化剂吸附能力强,其对毒剂的作用表现为先吸附后降解。实验证实此技术对毒剂具有很好的处理效果,且使用方法简单、环保,反应基体可再生。但由于矿化能力不足,降解产物会对环境造成二次污染,且降解产物容易降低担载型催化剂的使用寿命。常见的担载型催化剂包括SiO2、CuO、Al2O3、MgO等,近一步研究表明金属离子复合型的催化剂具有更好的催化效果。A. Saxena等[7]在液相 (辛烷为溶剂)中采用SiO2洗消沙林,发现经过NaOH浸渍的SiO2降解活性明显高于未经处理的SiO2;此外,其发现经过三氯异氰尿酸浸渍的SiO2吸附芥子气模拟剂(2-CEES)的速率均提高约400倍,2-CEES溶液可在25min内完全降解,但其对SiO2基体的使用寿命未进行深层次的研究,且2-CEES矿化效果不佳,因此还有一定的缺陷。沈忠等[8]发现其制备担载型催化剂Zr-TiO2对2-CEES和沙林模拟剂甲基膦酸二甲酯(DMMP)光降解速率明显强于无负载的TiO2,其认为掺杂浓度为10.05%的Zr-TiO2表现出较好的光催化消毒活性,相较掺杂前,该样品晶型结构保持不变,比表面积、孔容和光利用率增大,孔径减小,同时对2-CEES和DMMP的光催化降解速率加快,但反应机制不变。V. Stengl等[9]采用尿素水解法制备Fe-Ti-Zr氧化物,发现常温下其对2-CEES的洗消活性强于现有报道的催化剂,通过优化Fe-Ti-Zr氧化物与催化剂质量比为2%时,在使用紫外光辅助的情况下,2-CEES的降解效率可达95%(反应时间64min)。T. H. Mahato等[10]研究在常温下CuO洗消芥子气(HD),发现随着CuO煅烧温度的增加,HD的去污率降低。在较低的煅烧温度下,HD的降解作用主要来自水解作用,其与CuO质量比为6%时HD降解半衰期约为7.5h。

2.2 光催化

光催化是通过催化剂的作用加速光反应,最常用的光触媒介是TiO2半导体,在紫外线照射下会对化学战剂进行有效的氧化降解[11,13]。钟近艺等[4]采用尿素热分解均匀沉淀法制备了锐钛矿型纳米TiO2光催化剂,并利用此催化剂对HD和梭曼(GD)进行降解,在24h内降解效率分别达到92.42%和99.99%。钟近艺等提出TiO2光催化剂在洗消领域的潜力,包括选择合适的改性方法提高纳米TiO2的光催化效率,加大光催化消毒机理及反应动力学规律的研究深度,拓展光催化消毒的使用方式。慈颖等[14]采用沉淀法合成铁(Fe)铜(Cu)共渗杂的纳米二氧化钛(TiO2),研究其对2-CEES的光催化降解性能。研究发现Fe-Cu- TiO2对2-CEES的降解效率在20min内达到99.73%。Y. Yang[15]研究了2-CEES在乙腈水溶液中的光催化降解,证实2-CEES被转化成CO2等小分子物质及亚砜等毒性较小的物质。光催化法不需要不稳定且具有潜在危险的氧化剂,且绿色环保,能降解含P、S等原子的化学战剂,但存在的问题是催化剂易失活,对其推广造成诸多不变。

2.3 金属有机骨架材料

金属有机骨架材料(MOFs)是近十年来受到学 术界广泛关注的一类新型纳米多孔三维晶体材料,它是一类以金属粒子为连接点,多功能化有机配体支撑构成的多孔配位聚合物,可直接作为催化剂,也可作为催化剂的载体。与传统的催化剂相比,MOFs的优点是结构可调(通过调变有机物配体来改变孔径大小和结构)、比表面积高并且具有较大的孔容[16,18]。Wang S.等[19]利用MIL-101(Cr)的MOFs材料降解神经毒剂模拟物对硝基苯磷酸二乙酯(DENP),将反应物PH值从7提高到10,发现DENP降解的半衰期从18.9h降低到5 h。Katz M.J.等[20]采用基于锆(Zr)的MOFs材料UiO-66降解神经毒剂的模拟物4-硝基苯基磷酸二甲酯(DMNP),发现DMNP降解的半衰期为45min,另外在UiO-66添加氨基形成UiO-66-NH2降解DMNP,发现其降解半衰期为1min。

2.4 小结

催化剂洗消技术安全、稳定、环保、高效,但催化剂易失活,制备费用高昂,再生困难,处理时间长,矿化效果不佳,使用后的催化剂成为危险废弃物,阻碍了其进一步的推广和应用。由于现代战争趋于智能化,利用化学中和法、氧化法、催化剂法洗消现代战争中的精密仪器、指挥控制中心等存在诸多不足,现代战争需要更有效、更快速简便的绿色洗消技术,而低温等离子体在处理化学毒剂方面已展示出良好的应用前景。

3 低温等离子体化学毒剂洗消技术

低温等离子体处于非平衡状态,其离子温度远小于电子温度,故呈现低温状态,而又保持很强的化学活性,在纳米材料制备、环境污染治理、生物医学领域有广泛的应用[21-22]。低温等离子体洗消技术具有广谱性、无选择性、无二次污染等特点,是该领域研究的热点[23]。

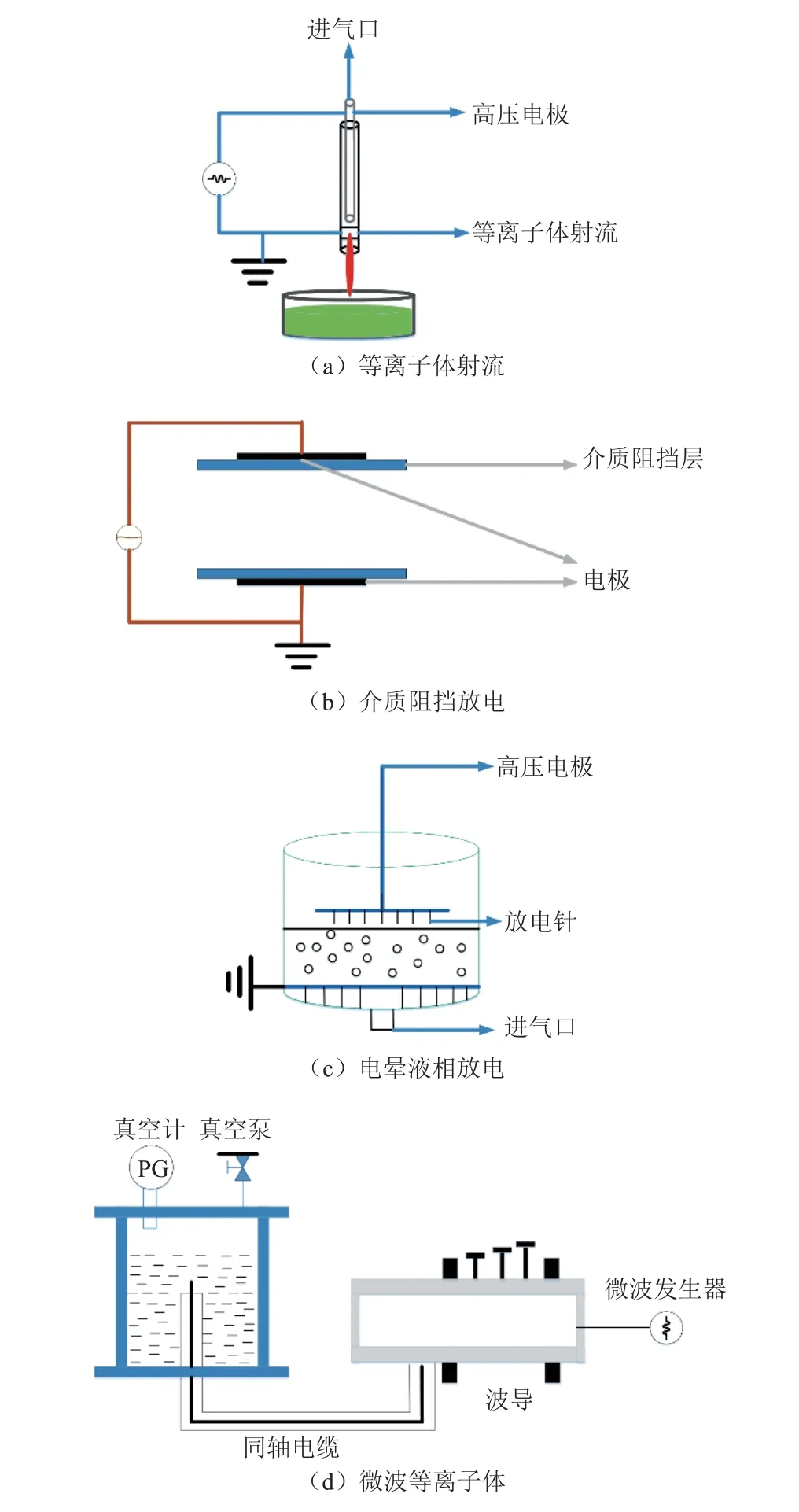

产生低温等离子体的气体放电形式有很多种,根据放电属性分类主要有汤森放电、辉光放电、电晕放电、电弧放电、流注放电和火花放电等[24-25];根据激励源分类主要有直流放电、交流放电、射频放电、微波放电和脉冲放电等[26];根据放电结构分类主要有等离子体射流、介质阻挡放电、电晕液相放电和微波放电等,如图1所示。等离子体的反应能量由激励源参数和反应电极决定,从而决定洗消的效率。以上等离子体放电形式在洗消领域均有一定应用,并取得了良好的洗消效果。

图1 不同等离子体电极结构示意图Fig.1 Diagram of different plasma electrode structure

3.1 等离子体射流洗消应用

大气压低温等离子体射流具有灵活可控、均匀稳定、操作简便等特点[27],其利用流场和电场的作用,在高压电源的激励下使等离子体火焰从管口中喷出,形成稳定的等离子体火焰从而对反应物进行处理。1997年美国洛斯·阿拉莫斯国家实验室成功实现大气压下脉冲等离子体射流技术的放电,称为大气压等离子体射流(Atmospheric Pressure Plasma Jet, APPJ)[28],该技术在美国业内受到关注,并被立即应用于工业清洗、化学毒剂洗消、杀毒灭菌、材料刻蚀等领域。以该技术为基础,在2002年美国成立了Surfx的技术公司,主要从事等离子体清洗和表面改性的业务[29]。至今,等离子体射流技术已被应用于微电子器件、生物医学、表面涂层制备、化学战剂洗消等众多领域[29]。

大多数等离子体射流反应器结构设计都基于同轴直管状结构,包括针-筒电极、针-环电极、针电极、毛细管针电极、环电极(双环电极、环-板电极)等[30]。图1a所示为针-环电极结构的等离子体装置图,通入的气体在两个同轴电极之间流动,在高压电源的激励下,自由电子与气体分子发生非弹性碰撞,产生高能量电子、激发态原子和分子、自由基等粒子。这些活性粒子在气体的作用下被载出管外,并进一步引发周围空气电离,形成“等离子体羽流”[31,33]。等离子体射流的激励电源可以有脉冲源、交流源或微波源等。由于脉冲激励在过高电压下产生[34],产生的等离子体具有高能量、高稳定性及高能量利用效率,相同条件下对化学毒剂的洗消效率较高。

等离子体对化学毒剂的洗消原理主要分为两个部分:首先高能量电子或惰性气体的亚稳态粒子可以使化学毒剂分子链断裂,从而解离大多数毒剂分子;高能电子、惰性气体的亚稳态粒子与其他氧化性分子/原子碰撞电离生成的氧化性活性粒子对毒剂分子的氧化作用,从而使其生成其他毒性较低的产物。Sarah Pascal等[35]采用等离子体射流对毒剂模拟物磷酸三乙酯(TEP)进行降解,APPJ产生的活性物质对化学毒剂及其模拟剂有很好的中和作用,TEP经等离子体处理6h后,降解效率达到34%,总有机碳(TOC)减少59%。Zhu Wenchao等[36]研究了大气压射频等离子体对神经毒剂模拟剂马拉硫磷的降解效果,在放电功率300W,放电时间4min时,马拉硫磷的去除效率达到93.2%,研究表明,等离子体主要通过破坏S-C键、P-S键和P=S键降解马拉硫磷。

表面洗消一直是防化领域的研究重点,由于等离子体射流羽位于射流管外,且呈现低温状况,对染毒材料形状、耐温无要求,尤其适用于精密仪器的洗消[36]。H. W. Herrmann等[37,39]进行了实毒实验,发现APPJ可以有效洗消材料设备表面沾染的HD、炭疽等。他们设计的大气压等离子去污/消毒室,采用APPJ反应系统,以He/O2为工作气体,验证了等离子体对炭疽芽孢和芥末起泡剂的中和作用。其研究表明,等离子体羽流对塑料或电子设备无任何腐蚀作用,且经等离子体处理后,反应产物没有残留物或有害副产物。核电厂积聚的放射性物质主要是Co-60,因此金属表面去除钴是核电场防化安全的主要问题之一。Yong-Hwan Kim等[40]提出用大气压喷射等离子体源对金属表面含钴氧化物进行洗消,以He为工作气体,添加少量O2和CF4,研究发现利用大气压射流等离子体源对含钴氧化物进行气化和固化时,放电功率400W时,10min内总去污率达到95%。T. M. Moeller等[41]设计的等离子体射流净化系统利用电容放电降解铝表面的DMMP,研究结果表明,铝表面DMMP的降解不仅仅是简单的蒸发,还涉及DMMP的化学改性;在60s处理时间下,该等离子体射流净化系统从铝表面去除了76%的神经毒剂维埃克斯(VX)(11.5g/m3)和100%的神经毒剂沙林(GB)(11.2g/m3)。检测到的降解产物是含磷化合物,大部分碳被氧化成无害的聚合物和其他非挥发形式的物质。

由于空气中等离子体激发电压较高,故等离子体射流系统通常以惰性气体为工作气体,如He、Ar等,从一定程度上限制了其应用。开发空气射流放电对拓展等离子体射流在洗消领域中的应用具有重要意义。李颖等[42]研制了以高频交流电源供电、采用空气为工作气体的等离子体射流发生装置。在最大功率为194W、空气流速为12m/s时,经空气射流等离子体处理不锈钢、PVC等材料表面沾染的HD、GD、VX一段时间后,均达到了安全允许残余密度的要求,其中放电6~8min时VX降解效率达到99.9%,放电1~2.5min时HD和GD的降解效率均达到99.9%。另外,通过APPJ对计算机显示屏、计算机主板、收音机电路板等仪器表面进行处理后,仍可正常工作,验证了空气等离子体射流洗消的可行性。

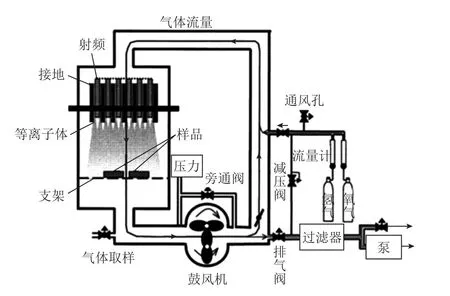

受限于等离子体射流电极结构的组成,单个APPJ处理面积有限,故洗消效率难以提高。等离子体去除室结构示意图如图2所示。图中一个解决方式为将多个APPJ并行排列,形成等离子体射流阵列,可明显增加等离子体处理面积。如H. W. Herrmann等[38]建立了等离子体去除室,共有12个APPJ放电通道,由射频电源驱动,通过增加等离子体放电面积,提高洗消效率。采用利用等离子体去除室对神经毒剂VX的模拟剂马拉硫磷(1mg/ml)进行降解处理,当工作气体为He/O2(10%)/H2(10%)复合气体时,16min的降解效率为99.9%;而HD的模拟物2-氯乙基苯基硫化物(CEPS)和GD在2min时的降解效率均可达到99.9%。

图2 等离子体去除室结构示意图[35]Fig.2 Diagram of plasma removal chamber[35]

等离子体射流洗消化学毒剂效率高,无污染,操作简单,成为洗消领域内研究热点。但从等离子 体射流产生装置上来讲,目前等离子体射流羽流在空气中的放电长度有限,一般为2~3cm,只适合于表面洗消。对空间内大面积染毒空气,很难实现高效率洗消。另一方面,大多数等离子体射流工作气体为稀有气体,限制了其实际应用。因此,研制大气压下空气为工作气体的长射流是等离子体射流洗消技术应突破的难点,也是未来的发展方向。

3.2 介质阻挡放电洗消应用

介质阻挡放电(Dielectric Barrier Discharge, DBD)又叫无声放电,是典型的非平衡高压交流(AC)放电,是在高压交流源的作用下、在放电空间内插入绝缘介质并引起放电的一种放电形式[43](见图1b)。其中常用绝缘介质材料包括石英玻璃、陶瓷材料、云母等,DBD通常表现为大量的时空随机分布的放电细丝,即所谓细丝放电,其本质上是流注放电[44]。DBD应用广泛,按照介质层数的不同可以分为单层DBD和双层DBD,双介质DBD反应器电极不直接与放电气体接触,避免了电极的腐蚀问题[45]。按照气体压力的不同可以分为低气压DBD和大气压DBD,在低气压DBD下,可以产生均匀、散漫、稳定的辉光放电[46-47],不容易产生电火花放电和电弧放电,因而在工业上有很好的应用前景;大气压DBD实现均匀放电一直是难点,目前最新报道可在7mm间隙下获得均匀放电[48]。大气压DBD工作温度一般为300~2 500K,其特征参数与电源电压、频率、外载气体种类、电极间距及介质种类等因素相关[49,53]。由于DBD的可放大性,是工业上最常采用的一种放电形式。吴春笃等[54-55]采用强电离气体洗消DMMP溶液,其电极结构为板-板式介质阻挡放电结构。研究结果表明碱性条件下的DMMP降解效率要高于酸性条件下的降解效率。在特定条件下,等离子体处理16min后,DMMP的 降解效率可达99%,其矿化率可达54%。DBD也常用在表面洗消领域。如D. B. Kim等[56]通过介质阻挡放电处理铝板表面的DMMP,当氦气流量为6L/min、功率为100W时,在2min内就会对密度为10g/m3的铝表面上的DMMP达到99.9%的降解效果,且其等离子体温度小于75℃,可直接对人皮肤或者染毒设备表面进行处理;另外他们提出在等离子体作用下DMMP的分解主要与羟基和氧自由基有关。J. Jarrige等[57]采用介质阻挡放电等离子体洗消不锈钢表面沾染的VX模拟剂马拉硫磷,发现在表面沉积能量为1 000J/cm2时,其去污效率可达99.7%,但是由于中间副产物马拉唑酮的形成,完全去污需要表面沉积能4 500J/cm2;其研究结果同样表明高活性粒子氧自由基在降解机理中起着关键作用。

另外,对于空间内大面积染毒空气,介质阻挡放电同样展现出良好的洗消特性。李战国等[58]采用板-板式介质阻挡放电反应器对2-CEES进行降解研究,探索出最佳反应条件;放电功率为70W,最佳气体流量为75L/h时,处理初始浓度为150.2mg/m3的2-CEES染毒空气时,其尾气残余浓度低于0.008 3mg/m3,达到了普通人群免疫系统的接受程度,降解效率达到99.9%;另外经过初步分析,其降解产物为CO2、H2O、HCl、SO3等无机产物和芥子砜及芥子亚砜等有机产物。另外,李战国等[59]采用类针板式介质阻挡放电反应器洗消沙林的模拟剂氯磷酸二乙酯(DECP),初始浓度为70mg/m3的DECP染毒空气经放电等离子体洗消后,残余浓度为2.52mg/m3,洗消效率为96.4%;通过GC-MS和离子色谱分析,DECP降解产物主要有CHCl2-CHCl2、二氯磷酸乙酯、HCl、H3PO4等。

DBD等离子体洗消化学毒剂存在均匀性好、无二次污染等优点,可实现“绿色”洗消。但由于DBD只能在放电腔体中产生,且大气压下很难实现长间隙放电,因此,在洗消领域的实际应用还有待进一步讨论与深入。

3.3 其他放电形式及其洗消应用

除射流式等离子体和DBD放电外,电晕放电和微波放电也常用于化学毒剂洗消。如李战国等[60]采用流光电晕放电对2-CEES气体的降解进行了研究。为降低气流阻力,减小反应器死体积,反应器设计为圆柱形,电源采用高压脉冲电源,高压电极与接地电极设计为针-板式结构。结果表明,在峰值电场强度为10kV/cm、脉冲频率为120Hz、初始浓度约为202mg/cm3、气体流量为2m3/h的条件下,2-CEES的降解效率达到99.96%。且检测出其降解产物除了CO2、H2O、HCl、SO2等无机产物外,还检测出少量的有机产物CHCl2-CHCl2等。M. Sahni等[61]实现了在液体中放电并洗消化学毒剂。他们利用脉冲流光电晕放电洗消化学战剂及其模拟物,研究确定了先进的氧化技术——脉冲流光放电(Pulsed Streamer Discharge, PSD)的有效性。其电源采用高压脉冲电源,高压电极与接地电极设计为针-板式结构且均浸没在液体中,在液相中产生放电。本研究选择化学毒剂模拟物CEPS,研究发现CEPS会发生缓慢水解生成2-苯基硫代乙醇(HEPS);在反应器中,通过PSD对CEPS的水解产物HEPS处理60min,观察到其完全降解,当在系统中添加硫酸亚铁盐时,其在30min内完全降解。但由于该电极结构均浸没在液体中,此放电形式易引起电极腐蚀,降低电极使用寿命。

微波放电是一种无极放电,避免了电极在放电区域而带来的电极材料污染,从而延长其使用寿命。微波放电分为电容耦合式和电感耦合式两种,微波源产生的微波经导管和微波窗进入放电室,当放电室的磁场强度使得电子的回旋频率和输入的微波频率一样时,微波加速电子运动,促发产生等离子体火焰。微波放电与一般直流辉光放电或低频放电相比,具有更高的电离度和更强的化学活性[62]。H. S. Uhm等[63]采用微波发生器产生等离子体火焰处理DMMP溶液时,其中输入能量为1.2kW,处理效率可达1.14L/h;当在载气中通入少量氧气时,DMMP几乎完全被矿化。

微波放电等离子体洗消化学毒剂具有效率高、环保、无二次污染、耗能低等优势,但相比于其他等离子体技术,其放电系统及其电极结构复杂、加工费用高昂、操作困难,故绝大多数等离子体洗消均采用等离子体射流和介质阻挡放电。现代战争趋于智能化、复杂化,利用单一的洗消技术很难满足现代战争需求,故等离子体协同催化洗消技术成为了一种新的研究热点。

3.4 等离子体协同催化剂洗消技术

等离子体协同催化洗消是一种混合型的高级氧化技术,其结合了等离子体和催化氧化二者的优点,弥补了各自的不足之处,互补性强。催化剂与等离子体的协同作用,可以在充分利用等离子体激发的物理与化学效应的同时,利用催化剂有效降低活化能,既提高了污染物的去除效率,同时又提高了等离子体的能量利用率。低温等离子体与催化剂的协同作用主要体现在两个方面:等离子体中对化学分子的预活化作用及催化剂表面及孔道结构对等离子体的增强作用[64]。

陈永铎等[65]利用高压脉冲电晕放电等离子体与催化剂联合使用洗消 DMMP。在 Fenton(Fe2++H2O2)体系中通入高压脉冲电晕放电等离子体,其中放电功率为12.5W,DMMP浓度500mg/L,处理时间100min,DMMP水溶液最终被降解90%,矿化68%;虽然此洗消方法洗消DMMP水溶液相较于强电离洗消技术所耗费的时间更长,但其所需要的放电功率大约是DBD洗消技术的1/10,处理的DMMP水溶液浓度是DBD洗消技术的10倍。

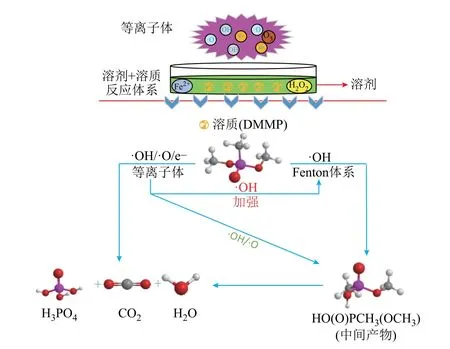

等离子体催化洗消DMMP的洗消机理如图3所示。等离子体和Fenton体系可单独洗消DMMP溶液,但洗消效率不高,如只用Fenton体系洗消DMMP溶液时,洗消效率约为20%。但当用等离子 体/Fenton体系协同洗消时,其洗消效率可达90%[63],这是因为等离子体与Fenton体系作用,使得H2O2分解为强氧化性·OH,而且等离子体产生的高能电子与空气中的氧气反应生成·O、·OH等活性粒子,会对DMMP的洗消有直接的加强作用,且等离子体产生的长寿命活性粒子促进催化反应,进一步氧化目标物及其副产物。最终目标物被降解成H3PO4、CO2、H2O等小分子物质,达到降解目的[56]。

图3 等离子体协同催化洗消原理Fig.3 Synergistic effect of plasma and catalyst for decontamination

需要指出的是虽然等离子体协同催化已应用于能源转化、VOCs处置、脱硫脱硝等领域,但对于等离子体协同催化洗消技术的报道较少。一方面由于等离子体与催化剂协同机理较为复杂,等离子体的低气体温度与催化剂高温工作特性的不匹配性,使得催化剂的选型与优化尤为重要;另一方面,低温等离子体与催化剂协同反应过程中的过热现象造成的碳沉积问题会引起催化剂失活。因此,等离子体与催化剂的协同效应从原有体系向洗消体系的转化不具备直接复制性,仍有较长的路要走。尽管如此,等离子体协同催化剂洗消技术相比于单一的等离子体洗消技术已表现出更好的处理能力,是值得深入探究的研究方向之一。

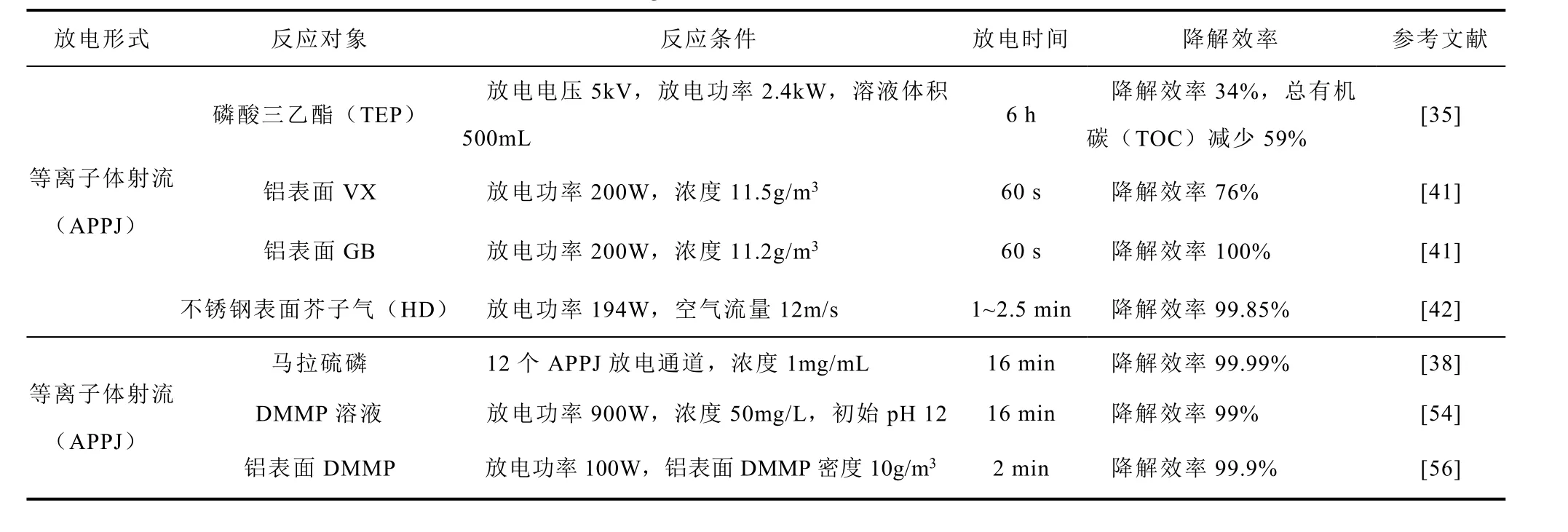

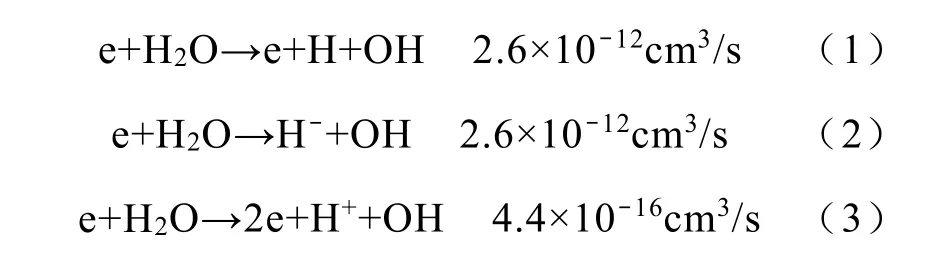

综上,表2总结了离子体洗消技术文献中的放电形式、反应对象、反应条件、处理时间、洗消效率。可以发现,常用于洗消的等离子体放电形式包括APPJ、DBD、电晕放电和微波放电等。APPJ侧重于表面洗消,这是因为其对设备形状、耐温无要求,且随着射流技术的发展,其越来越倾向于精密仪器的洗消。DBD洗消技术侧重于气态化学毒剂洗消,这与其电极结构有关。DBD可实现密闭空间内板间放电,放电面积大,洗消效率高,可以很好地处理洗消后的气态物质,实现绿色洗消。

表2 等离子体洗消化学毒剂及其模拟物研究Tab.2 Plasma degradation of WCAs and their mimetics

(续)

3.5 等离子体洗消机理研究

尽管等离子体洗消机理尚未清晰,但目前已基本证实等离子体中的活性粒子对化学毒剂的降解起着至关重要的作用。这些活性粒子主要包括高能电子、氧自由基(O)、羟基自由基(OH)、一氧化氮(NO)、二氧化氮(NO2)、过氧化氢(H2O2)和臭氧(O3)等[66],其中羟基自由基和氧自由基对化学毒剂的洗消作用尤其显著。

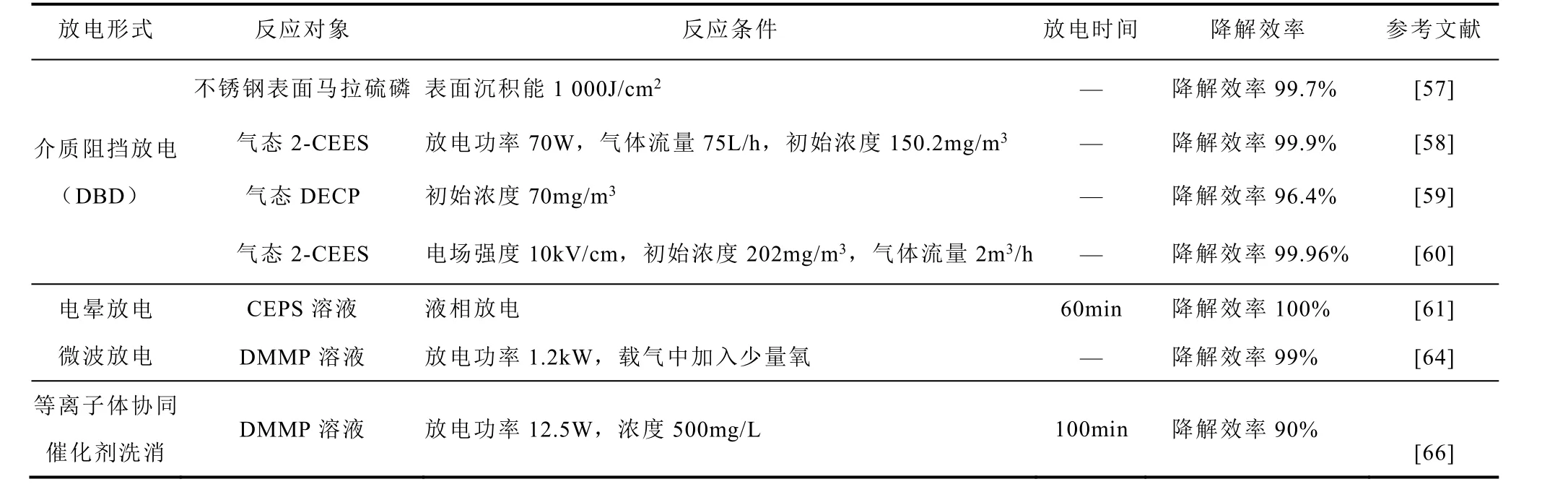

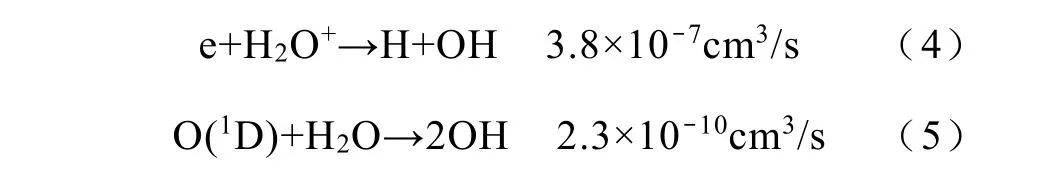

由于空气中存在水分子,导致在氩气放电中存在较强的·OH发射光谱带。对于激发态自由基·OH,存在的反应通道[67]有

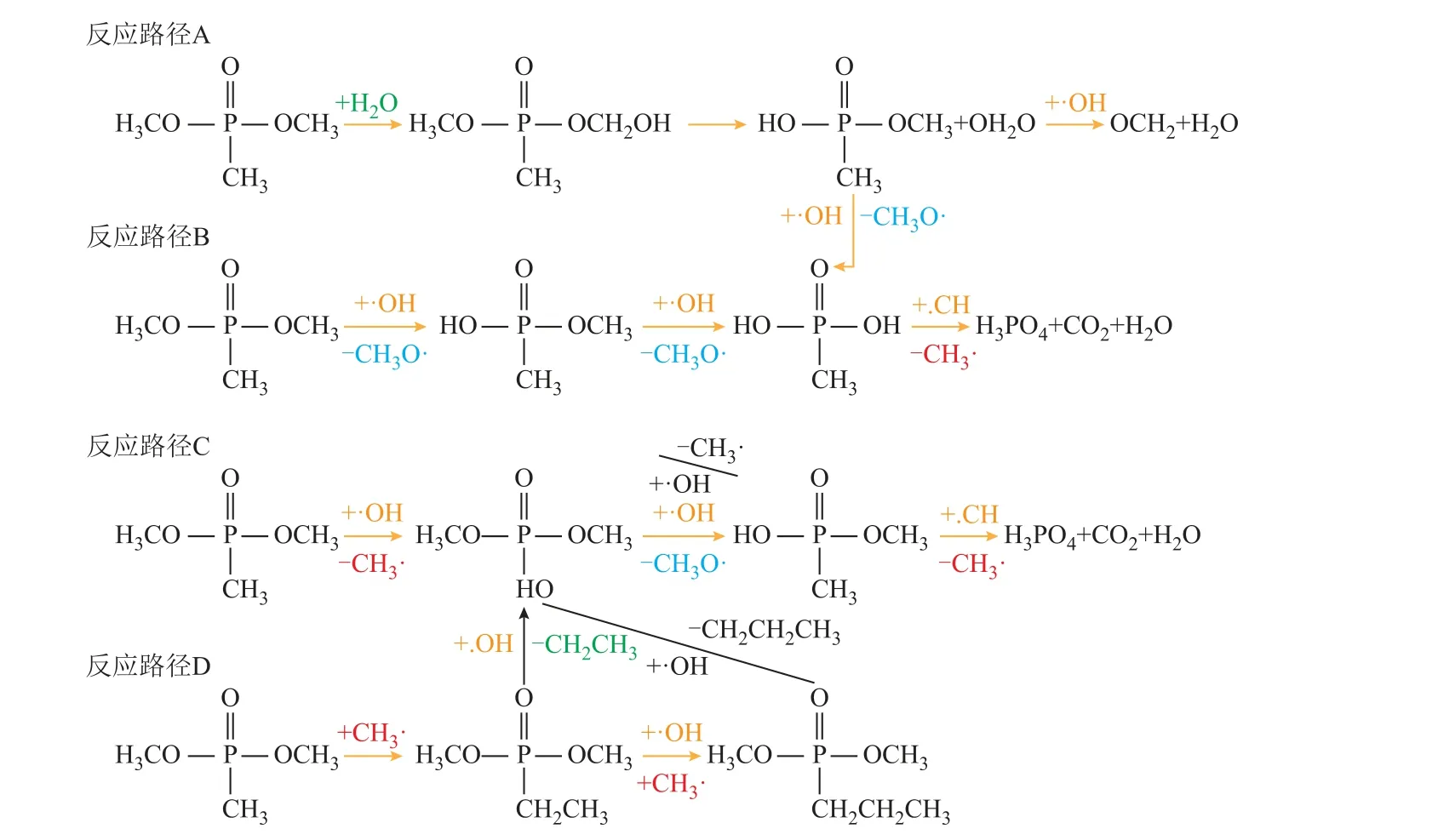

研究发现,羟基自由基活性极高,可以无选择地攻击分子式化学键,达到降解的目的。以等离子体洗消DMMP为例,吴春笃等[54]经过对中间产物的检测,推测洗消过程主要有四条反应路径如图4所示。图4中,反应路径A由DMMP的水和作用引起并最终在羟基自由基的作用下被氧化成二氧化碳和水;反应路径B和C是由羟基自由基无选择地攻击DMMP中的CH3-P键、P-OCH3键、O-CH3键等化学键使其断裂引起,最终被氧化成磷酸根离子、二氧化碳和水;反应路径D是由反应过程中产生的烷基自由基与DMMP的加成作用引起,生成中间产物。

图4 等离子体洗消DMMP的反应路径[49]Fig.4 Reaction path of plasma decontamination of DMMP[49]

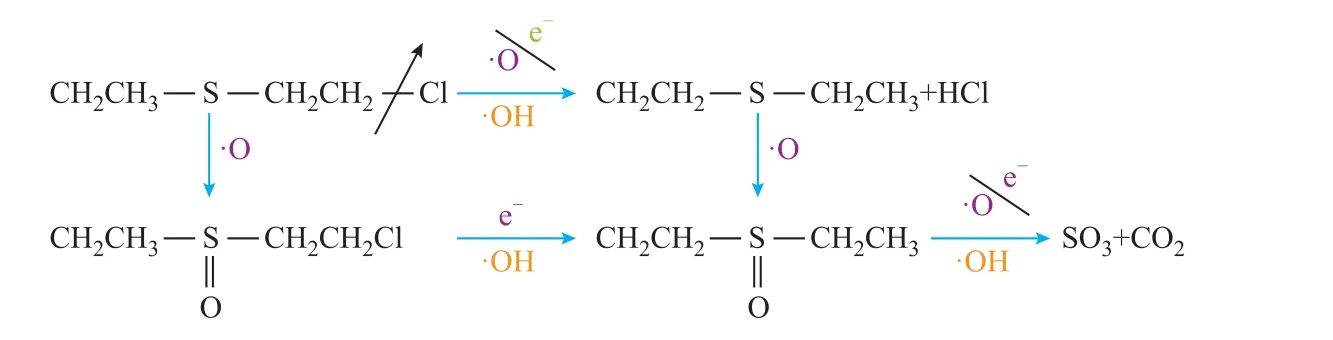

氧自由基主要是自由电子与空气中的O2分子碰撞解离所产生的。吴淑群等[68]建立了空气放电等离子体动力学模型,分析了等离子体中活性粒子浓度随电子数浓度、约化场强和放电频率的变化趋势,发现当约化场强和电子数浓度升高时,氧自由基浓度随之升高,O3分子的粒子数浓度亦升高;当驱动电压频率增加时,氧自由基的周期变化达到稳定所要经历的放电次数增加,氧自由基的离子数浓度随驱动电压频率的增加而增加。氧自由基活性高,既可攻击分子式化学键,亦可对其进行氧化,达到降解的目的[69]。以等离子体洗消2-CEES为例,李战国等[58]通过GC-MS和离子色谱分析表明,洗消产物为CO2、HCl、SO3、C2H5SC2H5、C2H5SOC2H4Cl,并推测出其可能的洗消路径如见图5所示。可以看出,2-CEES由氧自由基和羟基自由基无选择攻击C-Cl化学键使其断裂,并在氧自由基的氧化作用下生产S=O双键,最终被氧化成HCl、SO3、CO2等小分子物质。

图5 等离子体洗消2-CEES的反应路径Fig.5 Reaction path of plasma decontamination of 2-CEES

4 结论

本文总结了国内外传统化学毒剂洗消技术、催化剂化学毒剂洗消技术和等离子体化学毒剂洗消技术的研究进展。传统化学毒剂洗消技术成熟、应用广泛,在过去几十年里一直作为化学毒剂主流洗消技术,但因其洗消效率差、处理费用昂贵、污染环境等问题,已逐渐走向淘汰的边缘。催化剂洗消技术安全、高效、环保等,逐渐应用于洗消领域。但其所展现出来的问题突出,如催化剂易失活,制备费用高昂,再生困难,处理时间长,矿化效果不佳,使用后的催化剂成为危险废弃物等,使得催化剂在洗消领域的发展和应用受到阻碍。由于现代战争趋于智能化,各种电子设备和精密仪器的洗消需要更有效、更快速更简便的绿色洗消技术,而低温等离子体在处理化学毒剂方面已展示出良好的应用前景。

常用的等离子体洗消技术包括等离子体射流、介质阻挡放电、电晕放电及微波等离子体等。由于电极结构的差异,等离子体射流多用于表面洗消,而介质阻挡放电技术侧重于气态化学毒剂洗消。等离子体洗消技术总体上还处在实验探索阶段,要使其发展成新一代的大型洗消装备及系统,还需要解决许多技术难题:

1)洗消装置开发方面:等离子体洗消化学毒剂发生装置包括高压电源、放电模块及其他辅助模块。当前等离子体消洗装置较少,亟需开发新型高性能等离子体激励源,精确调控等离子体能量并提高洗消效率。此外,仍待解决高压源与放电装置之间的匹配问题、装置的可便携、小型化、大面积等离子体放电产生及稳定性等问题,开发适用于实际应用的等离子体洗消工艺及技术。

2)等离子体洗消机理方面:尽管等离子体洗消效果已被证实,在该应用领域,对等离子体的洗消过程中的物理化学反应过程尚不明确,应对等离子体参量、反应过程及产物调控进行系统研究,建立精准的实验诊断技术和开发数值模拟方法,对反应的分子动力学过程进行全面的研究。

另外,本文亦对等离子体协同催化剂洗消技术做了简述。目前等离子体与催化剂协同洗消的研究比较少,主要源于反应的复杂性所导致的不同反应体系技术移植较困难。等离子体协同催化剂洗消技术相比于单一的等离子体洗消技术有更好的处理能力,是未来研究发展的方向。该方面的研究难点和热点在于需开发适于等离子体条件下的高活性洗消催化剂,并解决催化剂失活和催化系统工程化放大的问题。