高浓度酒精环境的窖池在线监测系统*

凌鹏鹏, 肖无病, 沙 文

(安徽大学 电气工程与自动化学院,安徽 合肥230601)

0 引 言

在中国多种白酒的酿造工艺中,需要对作物进行固态发酵。发酵窖池密闭性强,发酵周期长,发酵过程中窖池环境有明显阶段性酒精度变化。监测酒精度变化并及时微调相关工艺能够有效提高白酒的产量与品质[1]。传统酒厂使用人工采集理化测试技术对窖池进行监测,监测成本高,频率低,对窖池密封性破坏较为严重。为解决现状,本文提出了一种基于物联网技术的窖池在线监测仪器。

1 总体设计

监测杆为三个部分进行设计,分别包括:感知层设计、信息处理层层设计、信息传输层设计。感知层传感器为温度传感器和酒精度传感器。信号控制器使用STM32F103单片机,控制信息的采集、处理、显示。组网层为遵循ZigBee协议组网方式,通过终端、协调、路由,将整个窖池厂区的信号统一处理,最终将信息传输上位机处理。

2 感知层设计

2.1 传感器选取

酒精传感器主要包括半导体型酒精传感器和电化学酒精传感器。窖池环境监测周期长,为减少功耗,选用半导体传感器。酒精传感器获取的信息需要注意环境温度和酒精浓度。窖池的密闭性强,酒精浓度往往超出传感器最佳量程,需要对搭建单独的气室环境进行浓度稀释。另一方面,将温度传感器与酒精传感器较近位置布置,获取窖池实时温度,采集多组数据拟合温度补偿。

2.2 信号采集

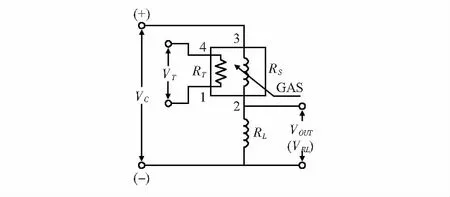

半导体酒精传感由金属氧化物半导体和加热丝构成,如图1。当监测环境中的酒精气体浓度变化,对应的传感器电阻值也会发生改变。利用这一性质,构造电路获取实时电阻值变化信息[2]。

图1 半导体酒精传感器构造

图1中,VC电路为传感器供电回路,VT回路为加热丝回路,RL两端电压即为传感器探头输出电压,当RS=RL为最佳输出量程,此时的输出电压为Vout=(VC×RL)/(RL+RS)。

3 信息处理层设计

3.1 控制目标

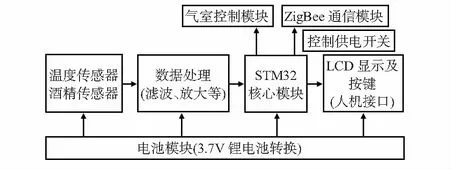

如图2,整个控制系统主要分为采集频率控制、采集气室控制、信息显示、组网通信控制。

图2 STM32功能分配

固态发酵过程超过2个月,需要控制感知层的采集频率以实现低功耗。信号采集时,实现气室稀释酒精浓度的关键在于合理的控制气室的气阀和泵机的开关。每支探测仪器的信息需要在显示屏显示,以便记录员记录。最终,将一个厂区所有的控制杆信息通过组网汇总。

3.2 控制流程

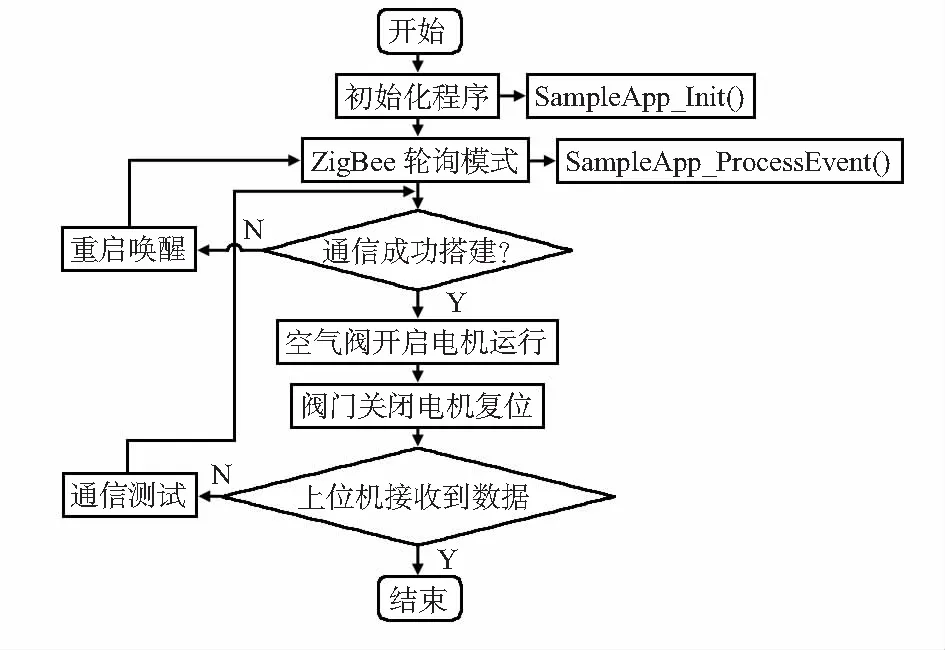

控制器作为一个设备的核心处理设备,需要保证检测杆运行逻辑的正确性。一个完整的检测过程有:气室开放、泵机打开、信号采集电路工作、信号处理、显示屏显示、数据发送等。这些过程存在着不同的逻辑关系,检测杆的一个采集过程逻辑梳理如图3所示。

图3 监测杆控制流程图

4 信号传输层设计

固态发酵窖池数量决定了所需的检测杆数量。为了保证数据的精准性,每个窖池需要配备多根监测杆,从而整个检测系统需要几十到几百支监测杆。窖池外围环境需要避免电路铺设污染,所以采用无线传输方式进行信号传递。

监测杆内部运行的信号传输电路的电源来自于独立的锂电池供电,在一次发酵完成后电源才能替换和补充。因此,为了满足发酵过程中电能的使用,通信电路的功耗是重要指标。无线传输中,ZigBee通信电路功耗低,通信距离约10 m,可通过添加路由的方式大幅度提高通信距离,对窖池环境无污染,满足通信需求。协调器与上位机之间采用RS—485通信,通过串口方式连接。

4.1 Z-Stark协议栈

ZigBee通信结构可分为 4 层,自下而上分别是物理层、介质访问控制层、网络层和应用层。IEEE 802.15.4定义了ZigBee物理层和控制层,ZigBee联盟制定应用层和网络层结构[3]。

SAP是ZigBee通信相对下层提供的服务与上层之间的接口。ZigBee堆栈的不同层通过服务接入SAP进行通信。ZigBee堆栈的多数层都有2个接口:向上层提供数据服务的数据实体接口和向上层提供访问内部参数和配置的管理实体接口。

4.2 组网构建

树型拓扑包含一个协调器节点、多个路由节点和终端节点。协调器节点连接多个的路由器节点和终端节点,路由器可以连接多个的路由器节点和终端节点。协调器节点是路由器节点和终端节点的父节点,同时,路由器节点也可以是终端节点和其它路由器节点的父节点,终端节点只可以成为子节点。这种父子节点关系构成通信路径,任意一个子节点只能和父节点直接通信,若需要和其他节点之间通信,需要父节点的转发到其他子节点[4,5]。

网状拓扑和树型拓扑包含的节点和构成父子节点关系的方式相同,在网状拓扑的通信路径上更加方便灵活。在遵循路由规则前提下,路由器节点之间可以直接进行通信。当一个路由通信路径出现故障,数据通信可以寻找其他最优的路由节点路径进行数据传输。应用这个规则,网状拓扑可以构成较为复杂的网络,并且具备网络自管理、自组网和自维护功能。一个厂区监测杆的数量往往大于40根,采用网络拓扑结构组网的响应速度和稳定性高于树型拓扑。

5 实测与展示

5.1 测试平台搭建

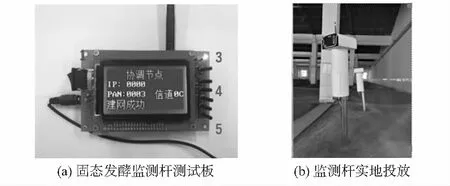

监测杆测试板正面主要由LCD显示及按键组成,反面主要为核心模块,元器件电路和传感器接口等。图4(a)中的带有天线的模块为STM32核心控制模块,其余接口分别是:1#为电源开关接口;2#为锂电池充电接口;3#为锂电池接口;4#为酒精传感器接口;5#为温度传感器接口;6#为电机板控制端接口;7#为电源开关,8#为电源适配器接口,9#为RS—485接口。模拟窖池的构建方法为:将已经人工检测过的酒精放入封闭量杯,量杯中放入温度传感器探头,气室酒精端气阀管道,已校正的温度计。量杯顶部用实地窖池上方泥土封闭,封闭深度为20 cm。酒精度传感器探头选用TGS2620型号,放置气室顶端,管道埋入模拟窖池中。

图4 测试平台搭建

5.2 测试过程

对监测仪器的功能测试主要分为5个方面:电源能耗测试;电机运行测试;气室密闭性测试;信号采集测试;组网测试。测试板1#口接入直流3.7 V电源,4#口接入酒精传感器模块,5#口接入温度传感器模块,6#口接入电机模块。当硬件上电后,ZigBee组网信号灯亮起,上位机页面开始显示温度,系统组网功能正常。信号采集测试流程为:改变检测周期为连续监测,启动监测杆;窖池外空气阀打开,窖池内空气阀密闭,电机运行距离为s1;延时1 min后,窖池外空气阀密闭,窖池内空气阀打开,电机运行距离为s2后停止(s1︰s2=9︰1);两个空气阀关闭,延时1 min,酒精浓度采集完成;空气阀打开,电机复位。

5.3 实地测试

图4(b)为监测杆投放到安徽某大型酒厂发酵环境的实物图。监测杆长2 m,低端以圆锥构造方便深入窖池泥层,顶端配置控制电路、显示屏、组网天线等。待测窖池深度约两米,发酵空间约15 m3,上方覆盖约20 cm泥土。

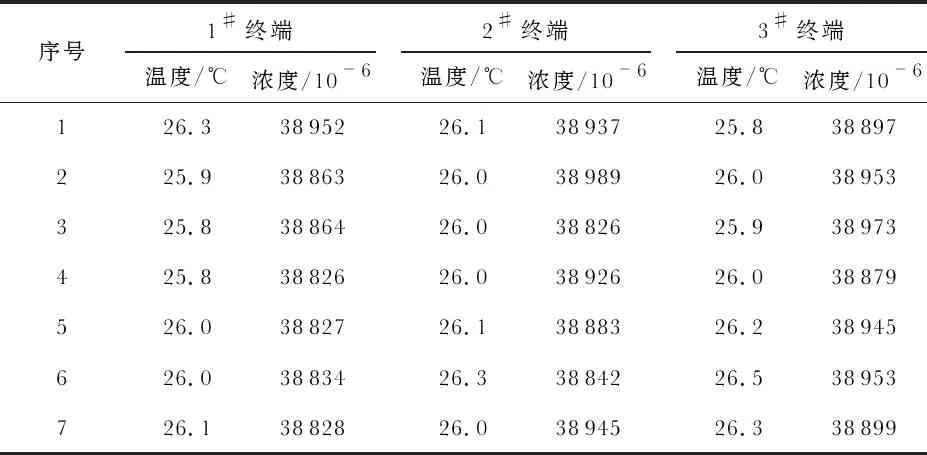

在2019年4月到2019年6月期间,监测杆正常运行一个发酵周期。监测杆每6 h采样监测一次,取每天12时00分的数据,作为发酵曲线拟合数据。表1为1#~3#窖池采样周期中连续7天的曲线拟合数据。

表1 1#~3#终端窖池数据表

6 结 论

由数据可见,7天中,厂区温度采集系统显示窖池内温度为26 ℃左右,比厂区实验人员取样化验记录表明酒精浓度含量为(38 000~40 000)×10-6之间。通过对人工采集数据的比较,监测杆数据符合实际发酵窖池数据。同时,实

地投入测试中,采用的锂电池电源满足3个月的能耗需求,电机运行正常。在发酵过程的各个阶段抽样检查监测杆,拆分其气室结构,内无液体残留和水蒸气痕迹,密闭性良好。