基于FDC2214的烘干机水分实时检测系统*

周 攀, 姚启龙, 沙 文

(安徽大学 电气工程与自动化学院,安徽 合肥 230601)

0 引 言

含水率是衡量谷物质量的主要指标之一,直接影响到谷物的品质进而影响其价值。当前,谷物含水率的检测方法可以分为两大类,直接检测法和间接检测法[1]。直接检测法是利用物理或化学方法将谷物中的水分移除后,利用前后重量的变化来计算其含水率,方法检测周期长,实时性较差,不适用于烘干现场的实时检测;间接检测法多采用的是碾压式电阻检测法,水分仪体积较大、安装复杂、检测时需将谷物碾碎,且误差也较大。目前烘干厂更多的是采用人工每隔一段时间使用量杯进行测量,费力费时。本文提出一种基于FDC2214的烘干机水分实时检测系统。

1 系统总体方案设计

系统主要包括主控模块、电源模块、温度采集模块、电容测量模块和RS—485电路。采用了STM8为主控芯片,具有UART,SPI和I2C通信接口,简化了代码编写难度。由于谷物含水分量不同,从而使电容传感器的相对介电常数发生变化[2],进而在通过方形电容式传感器腔体时引起了其电容值的变化,芯片通过I2C接口读取FDC2214的数据以获得方形电容式传感器的电容值,再通过SPI接口驱动MAX6675读取K型热电偶的温度值,芯片内部对原始数据进行处理得到实际水分值,最终通过UART再经由RS—485电路上传至上位机。

2 系统硬件电路设计

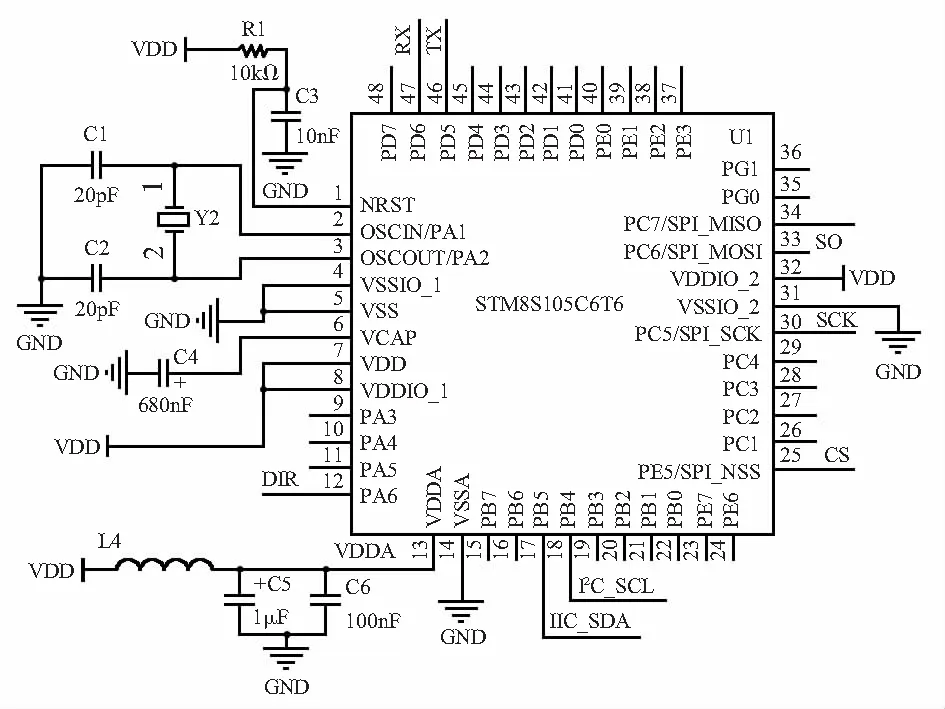

2.1 STM8主控单元

STM8主控单元负责通过SPI和I2C读取温度和电容数据,同时将数据经过处理得到谷物含水率,再将处理结果通过UART接口发送至上位机。STM8主控单元的硬件设计原理图如图1所示,这里将NRST复位引脚通过上拉电阻直接拉高,使芯片始终处于工作状态。

图1 STM8主控单元

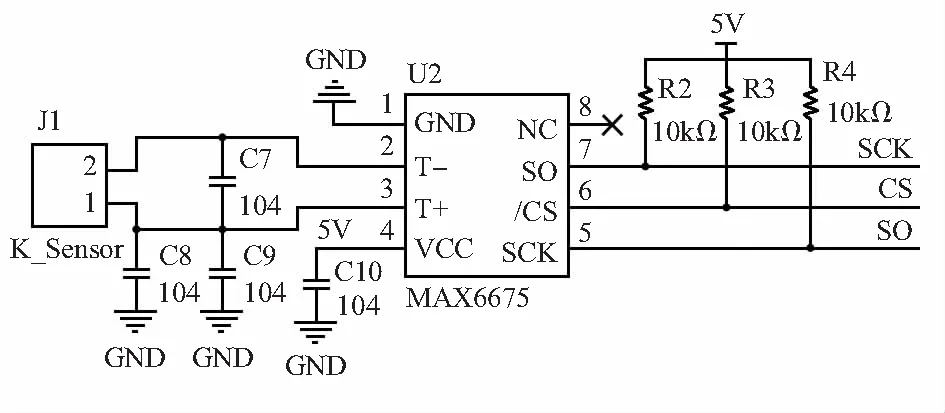

2.2 温度采集模块

MAX6675是美国MAXIM公司生产的带有冷端补偿、线性校正、热电偶断线检测的串行K型热电偶模数转换器[3,4],其温度分辨率为0.25 ℃,冷端补偿范围为-20~+80 ℃,工作电压为3.0~5.5 V,采用SO—8封装,体积小,可靠性高,满足本系统的设计要求。温度采集原理图如图2所示。

图2 MAX6675温度采集原理

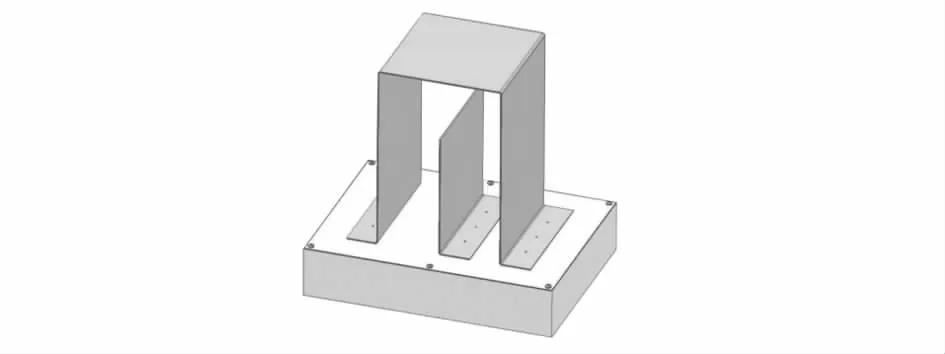

2.3 电容测量模块

系统采用了方形电容式传感器,形状如图3所示,将其安装在烘干机外壁上,烘干时谷物填充其中,由于谷物含水率的不同,使介电常数发生变化,引起了电容值的改变,STM8使用I2C接口通过FDC2214便可直接读取出其当前电容值。

图3 方形电容式传感器

FDC2214芯片是由德州仪器(TI)推出的一种高分辨率多通道电容感测集成电路产品,其不受来自无线电、电源、光照和电机等环境噪声的影响[5]。针对噪声敏感性,由于其采用了创新型抗EMI架构,即使在高噪声环境中也能维持性能不变,适用于烘干厂这样的复杂场景。

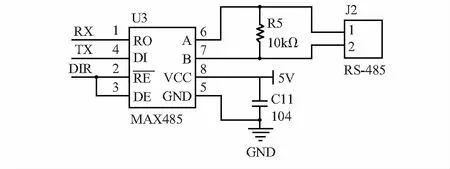

2.4 RS—485电路

RS—485多采用的是二线制接线协议,在同一总线上最多可以挂载32个节点,采用差分方式来传输信号,能够有效抑制共模干扰,电压差在+(0.2~6)V时表示逻辑高,在-(0.2~6)V时表示逻辑低。在烘干厂复杂的现场环境下,能够提高通信的可靠性。其最大传输速度可达到10 Mb/s以上,满足本系统的速度要求。设计系统使用典型的MAX485芯片构成了RS—485电路[6],其原理图如图4所示。

图4 RS—485电路

3 系统软件设计

单片机程序使用了KEil5开发环境,直接调用了库函数,降低了编写难度。程序功能主要包括电容测量部分、温度采集部分以及Modbus协议的实现。上位机的使用了亚控科技的组态王KingView6.55,并基于Modbus-RTU协议进行开发。

3.1 单片机程序设计

设置中断分组,初始化SPI,I2C和UART后,开启1 ms定时器中断和300 ms定时器中断,分别供Modbus协议和MAX6675(两次温度采集需要间隔200 ms以上)使用。主程序中做300 ms每次的电容值和温度采集,经过预先已经建立好的数学模型得出对应的含水率,收到上位机的读取命令后将数据通过UART经由RS—485回传给上位机,一次处理流程结束。

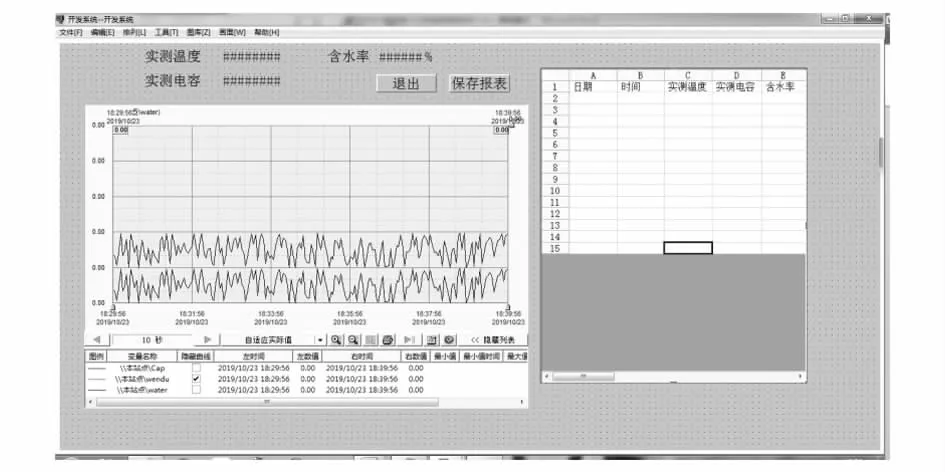

3.2 上位机设计

上位机基于组态王KingView开发而成,使用了Mod-bus-RTU协议,实时显示由单片机上传的温度值、电容值和经计算得到的含水率,并通过“历史趋势曲线”控件绘制成图,方便直观的观察,也同时将数据以.excel的数据格式保存在“历史数据报表”控件中,方便后期的数据分析与处理,如图5所示。

图5 上位机界面

4 系统测试

4.1 实验环境

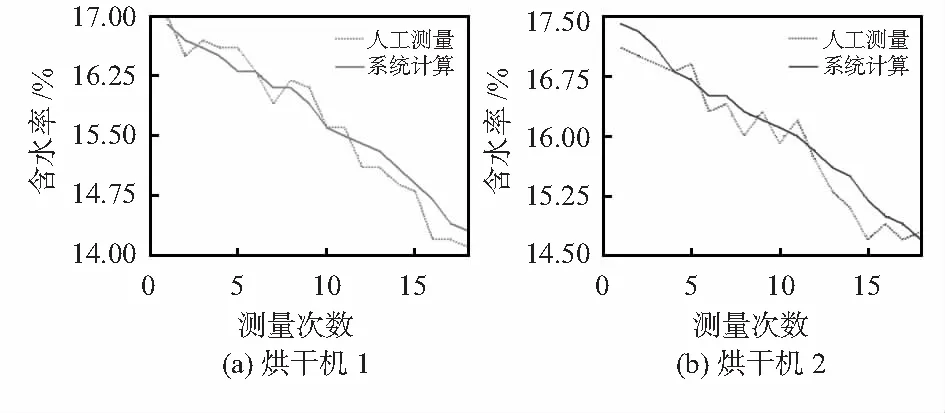

在经过肥西县某烘干厂采集大量数据并分析得到含水率数学模型后,为了进一步检验该系统的准确性,联系了另一家烘干厂进行测试,替换了其原先的电阻式水分仪,进行了一次为期约14 h的烘干实验。为了避免偶然性,此次验证实验使用了2台烘干机同时进行测试。

4.2 测试结果分析

在烘干机进粮完成后,记录此时的电容值作为基准频率,此后上位机每隔1 min记录一次电容值、温度值和计算得出的含水率,并绘制成图以供观察,并记录成表以便后期数据处理。人工每隔45 min使用量杯测量一次水分值,记录成表,待烘干结束后和系统计算值进行比对。两台烘干机的系统测量含水率和人工量杯测量含水率对比如图6所示。可以看出:随着烘干的进行,两者的水分总体上呈下降趋势,符合实际情况。通过对比数据可以发现,两者含水率的差值在0.5 %以内,可以替代人工使用量杯进行测量,达到系统设计预期要求。

图6 系统计算和人工量杯测量的水分对比

5 结 论

通过实验表明:基于FDC2214的烘干机水分实时检测系统运行稳定,准确率高,精度在0.5 %以内,满足实际使用要求,降低了人力工作量,提高了生产效率,可适用于谷物存储、烘干过程中的水分实时检测等应用场景。后期可使用工控屏替代上位机,真正应用于实际生产环境。