正利煤业智慧矿山控制系统的应用研究

张亮华

(霍州煤电集团,山西 霍州 031400)

0 引 言

随着国家对煤矿资源的大量开采,越来越多的煤矿设备被应用到了煤矿开采中。但煤矿的开采效率及设备的故障率相对较低,整体智能化远程控制能力较弱,且开采过程中存在较大的安全隐患[1]。以正利煤业为例,该煤矿虽已建设了基于Ifix组态软件的煤矿综合自动化系统平台,但矿方各生产单位的控制系统还是分散管理,独自运行,矿井原综合自动化系统平台还未能实现各子系统的远程控制,未能实现全矿的远程集中生产管控,目前全矿努力建设“无人值守,有人巡检”的智慧矿山。大力开展煤矿智慧矿山的建设与发展,是当前政府及企业重点推行的方向。为此,结合正利煤业特点,开展了该煤矿智慧矿山控制系统设计及应用研究,并对该控制系统进行了应用,得到该系统运行效果良好,功能更加全面,达到了预期效果,这对提高煤矿的开采效率及作业安全具有重要意义。

1 智慧矿山控制系统建设目标

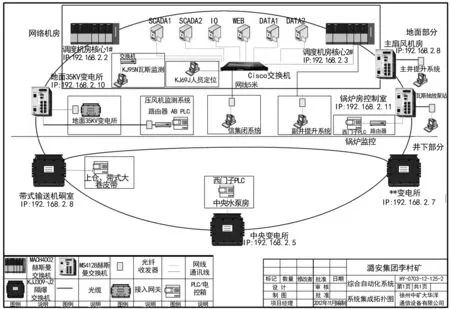

智慧矿山将实现对井下安全监测系统、110kV变电所系统、井下电力监测系统、主井1#提升系统、主井2#提升系统、主通风机监测系统、压风机监测系统、洗煤厂监测等系统融合和综合集成[2]。通过动态可配置的组态画面,系统可以实时动态展示主要生产流程,采煤、运输、提升、洗选等等运行状态,全面掌握井下主要作业地点的环境参数、关键设备的运行状态和产量数据,方便安全生产调度进行调度指挥和科学决策[3]。煤矿自动化系统结构图如图1所示。

图1 煤矿自动化系统结构图

有计划的建设智慧矿山智能管控平台建设项目,进一步提升正利煤业智能化程度,充分利用“一张图”提供位置服务,实现地质、测量、通风、机电、采掘、技术等矿井各专业信息统一管理、动态更新、数据共享与协同工作;利用大数据和人工智能技术,实现矿井安全隐患智能感知与安全生产动态诊断,直接服务于正利煤业安全生产指挥与决策。

2 智慧矿山控制系统方案设计

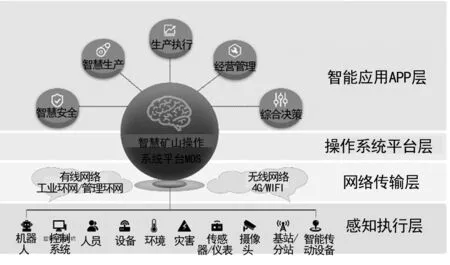

智慧矿山整体架构主要由感知执行层、网络传输层、操作系统平台层(MOS)和智能应用APP层(AppStore)组成。该控制系统采用微服务架构和前后端分离技术进行研发。可跨平台部署各类后台服务,供PC端、移动端采用BS架构调用。系统部署在数据中心,可跨平台部署各类后台服务,供PC端、移动端采用BS架构调用[4]。系统运行环境要求:需要9台虚拟机,分别部署视频服务器1台,各类服务部署服务器2台,应用服务器2台,数据采集及推送服务器2台,数据库服务器2台;CPU:Intel(R)Xeon(R)CPUE5-2650v4@2.60GHz/8核;内存:16G;数据存储容量按1T/年设计。同时,该控制系统中的基础服务层:上层应用提供基础技术服务,包括时空位置服务、可视化服务,由GIS平台、组态化平台、BI及报表工具、设计协同平台组成。而应用服务层:在数据服务层和基础服务层提供的服务的基础上,为上层应用提供业务应用服务,包括设计协同服务、业务流程服务以及大数据分析服务,由设计协同平台、工作流引擎和大数据分析平台组成。整个控制系统的框架图如图2所示。

图2 智慧矿山控制系统框架图

3 控制系统关键部分设计

3.1 主运输智能管理分系统设计

主运输智能管理分系统设计系统基于视频大数据AI分析技术,能够通过视频自动识别皮带煤量、异物(锚杆、钢板、大块矸石)、堆煤等,对皮带集控系统进行智能化提升,包括皮带智能调速、皮带异物与堆煤等异常情况的保护停机等,形成一个智能化、多功能、全天候的动态安全智能闭环节电系统[5]。具有生产系统实时监控、海量实时数据详细列表查询、海量工况数据实时分析、报警显示及查询、运输系统绘制管理等功能。其中,平台能够对报警信息进行实时管理,工作人员可通过平台查看当前报警信息,并通过历史查询功能对报警信息进行分析及管理。

3.2 融合通信与调度分系统设计

融合通信与调度分系统设计是集煤矿井上下、通信设施(有线、无线)、通信终端(固定电话、语音广播、移动终端)、人员等信息一体化管理,基于煤矿“一张图”实现井上下调度的可视化管理[6],调度平台图如图3所示。该分系统具体功能如下。

图3 融合通信与调度平台图

(1) 移动调度与指挥

智能调度系统已不仅局限在调度台的统一调度,基于管控平台的智能调度可基于手机、PAD等移动终端实现对井下生产的移动调度。

(2) 语音识别呼叫

智能调度在传统的拨号通信的基础上,引入语音自动识别的机器学习技术,实现语音文字自动识别,实现语音呼叫功能。

(3) 一键群呼

能够一键按钮实现与分组下的人员、固定设备的一键群呼功能。

(4) 精准定位与通信

基于一张图的位置服务,将固定设备、移动设备等基于GIS地图展现,实现调度系统的精准呼叫与可视化呼叫。

3.3 报警联动与应急指挥分系统设计

当发生安全生产报警时,系统能立即启动报警与联动功能。故设计了一套报警联动与应急指挥分系统,其显示界面如图4所示。

图4 报警联动与应急指挥分系统图

具体功能如下。

(1) 声光报警

根据报警点的位置自动搜索所在的区域,系统将在区域监控模块自动切换到报警所在区域,在一张图上将报警点进行精确定位,并以声光报警的方式进行展示与提醒。

(2) 数据融合

实现对报警所在区域的视频、人员、环境监控、广播、生产自动化数据、设备运行数据等实时数据进行融合展示,让管理者和决策者实时掌握井下监测报警的各类数据。

(3) 报警联动

根据报警级别,系统能够在最短的时间内与融合通信与调度系统联动,实现一键呼叫、一键群发或自动群发;与人员定位系统联动,实现一键群发语音和震动或自动群发语音和震动,实现区域报警与联动。

3.4 设备健康诊断分系统设计

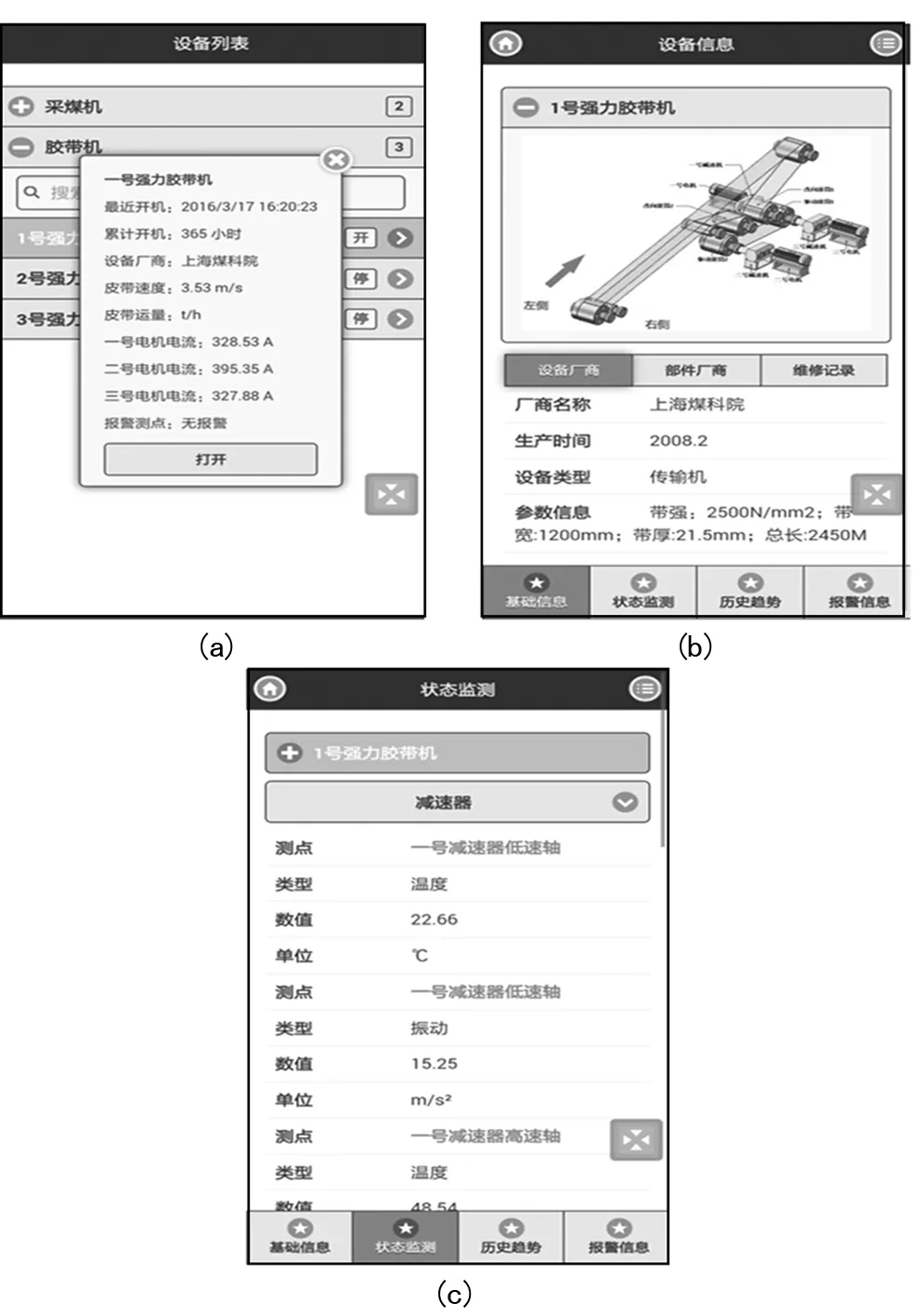

在检测设备相关参数后,通过特定的信号处理方法和故障诊断算法,实现煤矿大型机电设备管理的科学化、规范化、系统化、信息化,为设备的应急控制和维修管理提供准确、可靠的依据,从而节约维修费用,避免重大事故发生。为此,设计了设备健康诊断分系统,其运行界面如图5所示。该系统主要包括以下功能。

图5 设备工作状态监测及数据查询

(1) 在线监测与实时智能诊断

系统通过采集大型机电设备振动、温度、电参数信号,获取设备运行状态信息,利用信号识别和表征技术,实时定量诊断故障损伤部位和严重程度。

(2) 预警预报

可随时掌握设备运行状态,发生超限、故障时,可自动弹出报警类型、报警状态、报警时间等,并可通过GIS模块显示设备空间地理位置。

(3) 数据查询

以表格形式输出报警记录,可对机电设备的历史数据进行查询,另外可进行趋势分析。

4 控制系统运行效果评价

为进一步验证该控制系统的综合性能,将其在正利煤业智慧矿山建设中进行了实际应用。该系统在运行过程中,通过区域安全监控,实现了井下区域内的环境参数、人员情况、视频、广播等进行集成和融合;并将矿井通风系统的三维动态可视化、通风系统的优化调节、故障动态报警等功能进行了有机结合;利用AI视频分析技术自动发现井下异常情况、场景或行为,实现及时预警、报警,将安全隐患消灭在萌芽状态。据现场人员统计,该系统运行期间,各配套部件的故障率同比降低了60%左右,系统耗电量降低

40%左右,人员在整个环节中的劳动强度也大大降低。由此,提高了矿井安全生产、智能化的管理水平,改变了主运输皮带空载高速运转以及“大马拉小车”的状态,大大提高了矿井突发事件应急救援、应急响应能力,达到了预期效果,具备良好的安全效益、社会效益和经济效益。

5 结 语

大力开展煤矿智慧矿山信息化、智能化的建设,将更加先进的控制技术应用到煤矿开采中,是当前煤矿企业面临行业改革的重要方向和必经之路。智慧矿山信息化程度的提高,不仅能提高煤矿的开采效率,实现对井下设备运行状态的实时监控和远程控制,也能降低设备故障率和能源消耗、减少作业人员数,给企业带来巨大的经济效益。在智慧矿山建设中,由于每个煤矿地质特点有所不同,故需进行有针对性的控制系统设计及研究,所有指标需达到相关规范要求。该研究也对煤矿智慧矿山的建设起到了重要的指导及借鉴作用,实际价值较大。