基于PLC的矿井水泵自动化控制系统设计应用

宁琛瑶

(西山煤电(集团)有限责任公司,山西 太原 030053)

0 引 言

煤矿随着开采深度的不断加大,巷道顶板承压水治理成为矿井开采重要的难题,承压水不能及时得到释放极易造成大面积涌水事故。同时矿井底下水与地面水通过断层、裂缝等涌入矿井,造成矿井透水,一旦发生矿井透水事故,极易造成人员伤亡,影响矿井正常生产。煤矿主排水泵是矿井重要的排水设施。传统的主排水泵系统依靠人工操作,无法实现排量与涌水量的自动匹配,所以实现矿井主排水泵自动化控制成为了重要的研究课题,此前李毕[1]对矿井主排水泵的选型进行研究,考虑到涌水量较大,所以选用流量相对较大的水泵,并给出了水泵选型过程中各种参数的计算方法。白秀雷[5]提出了一种新型的多功能水泵联动阀门,通过仿真分析,发现多功能水泵联动阀具有结构简单,结构效果良好,为煤矿井下排水系统的结构优化及矿井排水系统工作的可靠性奠定了基础。笔者基于PLC控制器对矿井主排水泵控制系统进行设计研究,实现了矿井主排水泵系统自动化控制的目标,为矿井防水提供一些参考和借鉴。

1 现状及问题

现代化矿井机械设备可靠性和稳定性的性能要求对矿井自动化、集约化水平提出了新的需求,矿井需要精准、实时的监控主排水泵系统等设备运行工况。传统的煤矿井下主排水泵房控制系统采用以前的继电器操控技术,通过人工来操控水泵的启停和切换,增加人工操控,不能根据水仓水位或其它参数实现自动化操作,且系统存在工人劳动强度大、管理维护水平低、能耗高等缺点,无法实现排量与涌水量的自动匹配。为克服缺点,实现系统自动化运行和自我诊断,在保障设备运行可靠性基础上,提出采用PLC可编程控制器、传感器等电气原件对主排水泵的控制系统进行电气化技术改造是提升矿井自动化、集约化水平的有效措施。

2 PLC的矿井主排水控制系统设计

在矿井排水泵系统中,1台排水泵往往不能满足矿井排水需求,相应增加过多的排水泵虽能满足矿井的开采需求,但会造成管路资源浪费,所以一般情况下,矿井会采用1台排水泵正常工作,当出现矿井涌水量较大时,会启用另外1台排水泵,实行双泵工作模式。在此之外还需在矿区备用1台水泵,所以在整个排水系统中共需3台水泵,其中每台排水泵都拥有自身的电控系统和离心排水设备。

基于PLC的矿井主排水控制系统功能如下:①控制功能,通过PLC控制实现自动化排水的功能;②通讯监控系统,通过传感器及传输光缆进行数据的交互,实现井上对井下的指挥调度;③故障诊断功能,通过温度传感器、电流传感器等对系统的温度、电压、电流等进行动态监管,出现温度、电压、电流超过限定值时,立即发出报警,避免出现事故;④参数监控系统,通过人机界面对温度、排水量及管道压力等参数进行监控[2]。

由于设备在矿井内使用,所以在选定水泵的配套设备时需要考虑防爆,文中选定3台三相异步电机,电动机的型号为YB25604-8900 kW,电动机的功率为900 kW,转速为1 480 r/min,电动机的额定电压为10 kV。

2.1 检测单元

对矿井主排水泵系统的检测元件进行设计,系统中的检测单元包含有水位传感器、温度传感器、压力传感器、超声波流量计等。水位传感器选用超声波传感器,其工作原理是利用探头发送超声波,得到不同超声波数据,根据声波在空气中的传播差,给出水位距离探头的距离,将超声波传感器布置在2个配水箱内,防止水位过高。温度传感器选用PT100无源接触式传感器。压力传感器将水管内部的压力信号进行转化,得出压力信号,将压力信号传输至PLC控制器,从而提供电动阀启动、停止的判断[3]。

2.2 控制系统

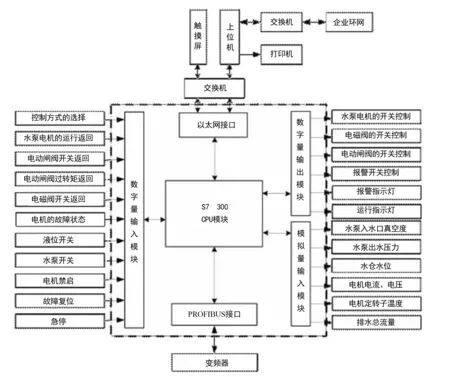

中央水泵的控制系统由自动控制、故障报警、自动监测及动态显示组成。系统通过自动监测得出水仓水位、电机温度、排水管压力等数据,将数据传输至PLC控制器,PLC将接收到的信号进行判断,发出控制命令,对3台排水泵进行自动化控制。同时水仓水位、电机温度、排水管压力等参数会在上位机的界面进行显示,如若系统检测出故障后会对故障进行报警,同时弹出故障界面,并留存故障数据,以备故障分析。中央水泵自动化控制系统硬件配置如图1所示。

图1 中央水泵自动化控制系统硬件配置图

如图1所示,PLC作为系统的核心部件,主要对监控数据进行处理及存储,通过运算逻辑输出控制命令,达到水泵的启停控制。充分考虑现场设备较为分散的特征,选定I/O的方式进行控制及数据采集,选用CPU315-2DP带SINECL2-DP接口的CPU,文中选定西门子ET200M为远程处理核心。数字量输入模块对设备状态进行采集,开关量包含球阀到位信号、断路器状态、闸阀到位信号、控制命令等,在PLC控制器两侧配置32路开关输入模块2块[4]。I/O部分配置32路开关量输入模块1块。在现场实际应用过程中,通过RS-232、R-S485串联通讯模块实现通讯。

2.3 系统传感器

传感器主要对水泵运行技术参数进行数据的采集。系统对于水仓水位、功率、压力值、温度、电机电压等都是其需要检测的重要数据。在传感器的选型上应结合使用场地要求,综合考虑包含温湿程度、温度、是否颤动、电场变化等,挑选合适型号。

传感器可分为全局传感器和局部传感器,全局传感器采用超声液位仪对全系统的数据进行检查,同时采用双传感器冗余配合,使得可靠性及精度都有一定幅度的提升。局部传感器是通过自我诊断对系统进行检测,将每个阶段的数据与上个阶段数据进行对比,形成数据曲线。定期对数据曲线进行分析,当发现某一阶段数据有较大波动时,会立刻进行报警,有效提升系统的运行精度及可靠性。

3 控制系统软件设计

系统的软件设计需要具备如下功能:①自动解除功能和备用选用功能,3台排水泵可以任意选定备用机组,同时在水泵没有实际运行过程中可以进行切换,当一台泵机发生故障时可以迅速解除备用,保持正常运行;②手动启动,提供人工操作界面,可以对某台设备进行人工启动;③顺序启动,通过设动启动间隔时间实现电机的顺序启动;④水位显示,当水仓水位低于后高于某一数值时,及时显示水位;⑤自动控制,在无人监管时可以自行运转,当出现水位过高时及时抽排,当水位过低时及时补水[5]。

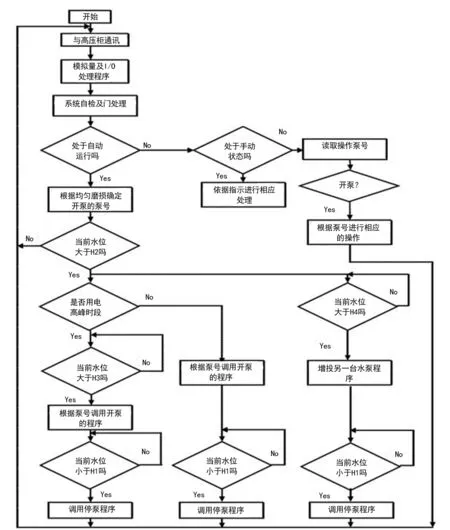

系统自动控制软件流程图如图2所示。

图2 系统自动控制软件流程图

开始时先进行系统检测,当存在故障时,系统进行手动操作,当无故障或者故障排除后方可进行自动、半自动操作。系统启动后,第一步需要与开关柜进行联通,启动I/O处理程序,通过判断选定三种运行方式,操作人员可以通过控制板按钮位置判断运行模式,当处于自动操作模式时,自动进行系统运行,完成轮换工作,出现故障时,及时停止报警,当处于半自动操作模式时,需要人工选定哪台排水泵运行,后续进行自动模式,选定手动模式时,PLC不参与系统的整体运行。

4 应用效果

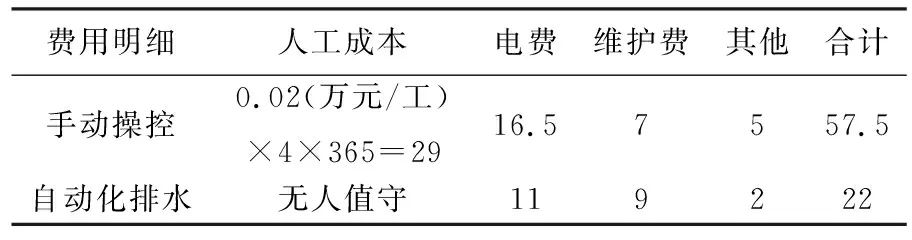

通过对井下中央水泵控制系统优化改造,系统会根据动态监测水仓水位高低和用电峰谷期来自动操控运行水泵,有效降低人工、电费及后期维护成本支出,每年可节省相关费用35万元。对于排水系统改造方面也能节省费用。表1为某矿人工手动排水和自动化排水费用比较。

表1 人工手动排水和自动化排水费用比较(万元)

系统改造后实际运行发现,基于PLC的主排水泵控制系统可以较好的实现排量与涌水量的自动匹配,提升了主排水泵运行效率,避免了主排水系统的功率浪费,且设计后的水泵控制系统能够准确的进行故障识别与故障报警,在运行过程中共识别故障21条,报警2次,保障了主排水泵控制系统的安全性,为矿井安全生产提供一定的保证。

5 结 语

通过基于PLC控制对矿井主排水系统进行设计,给出了中央水泵自动化控制系统硬件配置结构,并对自动控制软件的流程进行分析,系统开始时先进行系统检测,存在故障时,系统进行手动操作,当无故障或者故障排除后方可进行自动、半自动操作。通过对设计后的主排水泵控制系统进行试验应用,能及时提供故障信息21条,报警2次,可为矿井排水系统的进一步优化及矿井安全工作提供一定的参考。