煤矿空气压缩机伺服控制系统设计应用

李广瀚

(晋能控股煤业集团晋华宫矿运销站,山西 大同 037016)

0 引 言

空气压缩机是井下大量风动设备如风钻、注浆机与绞车等提供动力源的关键设备[1]。煤矿生产过程对高压气体的需求存在变化,而空气压缩机的控制技术相对落后,不能及时跟随负载特性发生改变,存在效率低、可靠性差、自动化程度低的问题[2-3]。煤矿空压机通常需要24h不间断运行,期间存在很多空载与轻载运行的状态,造成很大的资源浪费[4]。目前,随着永磁电机技术的逐渐成熟,将永磁同步电机替代空气压缩机中的交流异步电机成为新的发展趋势[5]。相较于交流异步电机,永磁同步电机的能效等级高,在低频运行状态下有着良好的节电节能效果,但控制系统更为复杂,控制要求较高[6]。因此,设计一种可应用于空气压缩机的伺服控制系统对煤矿节能降耗具有重要意义。

笔者提出空气压缩机控制系统方案,通过分析空压机控制需求,确定了系统的总体结构、驱动方式与控制策略,并对控制器的硬件进行了选型,系统满足空压机控制需求,解决了设备能耗损失较大的问题,对煤矿节能开采具有重要意义。

1 空气压缩机控制系统设计方案

基于煤矿安全生产的需求,设计控制系统方案充分考虑以下要求:采集各个空压机的工作参数,清晰反应设备运行状态,发生故障时,系统应当及时报警并停机进行维护。同时,控制系统应记录各空压机的历史运行状态,方便工作人员及时分析安全事故,避免进一步损失。控制系统应当实现各空压机的精确化、智能化控制,减少人工干预,提高空压机的运行能效。

煤矿空气压缩机伺服控制系统结构如图1所示,由上位机、控制器、通信装置、伺服驱动器与就地控制器等组成,实现空压机组的参数采集、伺服控制与远程监测功能。上位机安装于煤矿空压机监控室,通过工业以太网与控制器建立远程通讯,实现空压机参数的远程监控功能,技术人员可通过上位机查看设备运行的历史数据。系统采用控制器与伺服驱动器实现空压机组的伺服控制功能,针对各空压机设有就地控制器,用于手动控制,提高系统的冗余性。传感器单元包括压力传感器、温度传感器、编码器等,负责采集各空压机运行数据,控制器对数据进行分析处理,通过控制策略将压力数据转换为电机运行的速度控制参数,并生成控制指令传输到伺服驱动器,实现空压机的自适应控制。

图1 煤矿空气压缩机伺服控制系统结构框图

2 伺服驱动器工作原理

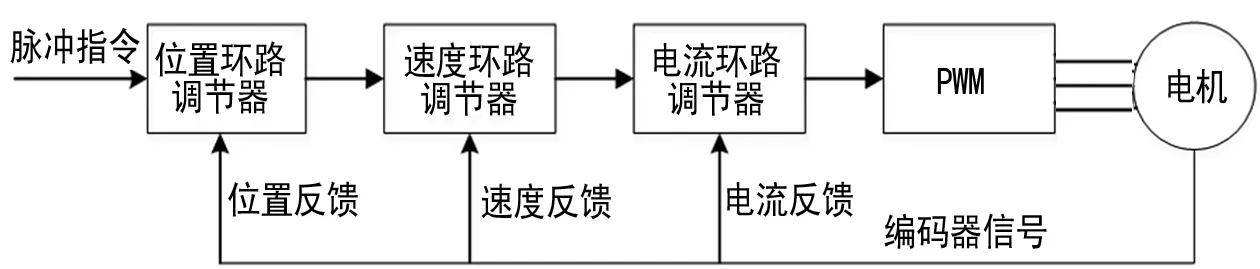

伺服驱动器为专用于伺服电机的驱动器,属于伺服控制系统中的一部分,包括整流逆变等调节电路,作用类似于交流异步电机的变频驱动装置,相较于变频器的控制精度更高、节能效果更好。伺服驱动器负责接收控制器的控制指令,并向电机发出命令,通过数据反馈实现闭环控制模式。伺服驱动器的工作原理如图2所示,包括位置、速度与电流三个环路调节器,形成三闭环控制,当指令发出后,三个调节器会与电机运行的各位置、速度与电流参数进行对比,将调制好的脉冲发出给电机,实现伺服控制。

图2 伺服驱动器工作原理

伺服驱动器控制模式包括位置控制、速度控制与转矩控制。位置控制通常应用于精密数控机床,由脉冲个数实现准确定位,定位精度由编码器决定。速度控制由输入量与脉冲频率控制,可用于对速度要求较高的场合。转矩控制由外部模拟量访问电机转矩,可实时改变电机转矩。此系统应用于空压机组,伺服驱动器采用速度控制模式,通过改变电机运行速度控制输出风量,进而改变输出风压。

3 控制策略研究

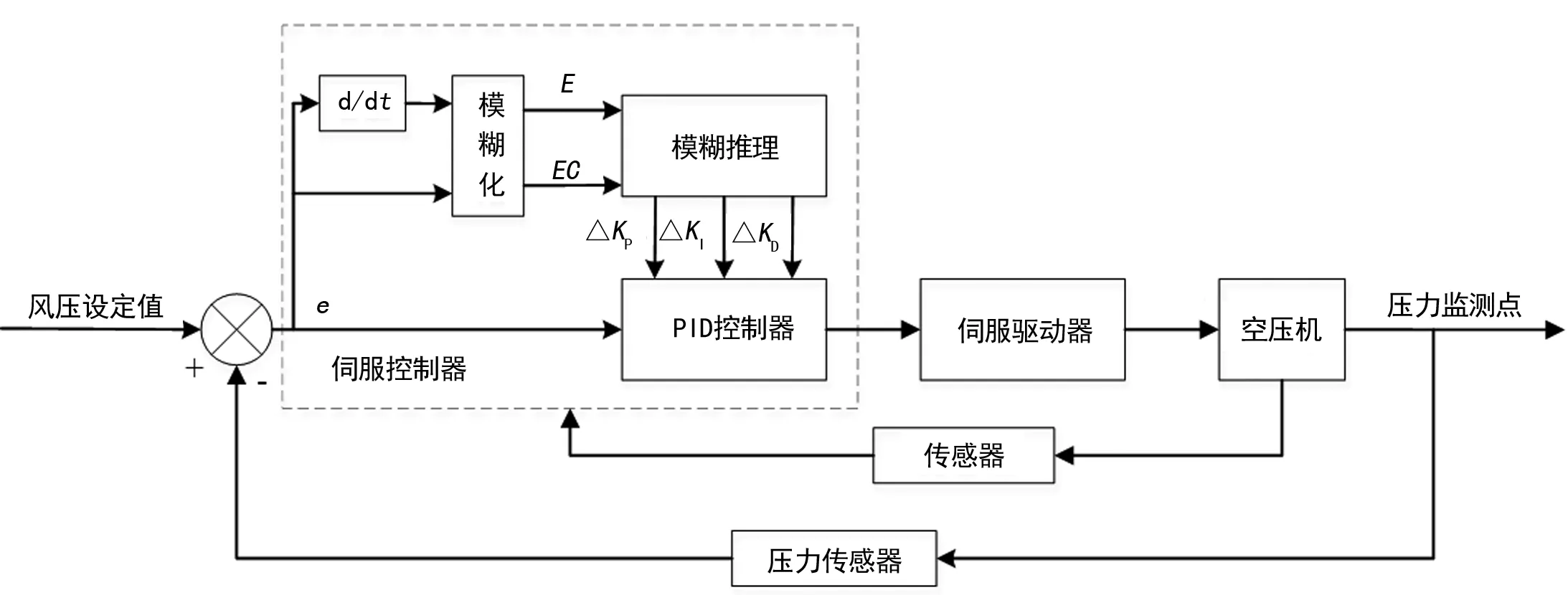

空压机伺服控制系统结构复杂,具有严重的滞后性与非线性,传统PID控制方法无法满足系统的控制需求。文中根据空气压缩机的运行状态与固有规则,采用模糊PID控制策略,实现空压机的智能伺服控制。模糊PID控制策略结合两者的特点,具有鲁棒性好、控制精度高的优点,控制策略原理图如图3所示。

图3 空压机控制策略原理图

系统通过压力传感器采集监测点风压值,与系统风压设定值做差,得到偏差e,通过微分环节得到偏差率ec,通过模糊规则自适应调节PID的整定参数ΔKP、ΔKI与ΔKD。根据参数设定经验,随着e与ec的变化,模糊规则应遵循以下几点:①控制系统寻优初始阶段,偏差e较大,应当选取较小的ΔKD值,防止引起微分环节溢出,选取较大的ΔKP值,增大曲线斜率,提高系统响应速度,选取较小的ΔKI值,抑制积分环节作用,防止系统超调过高;②系统寻优到达调整阶段时,偏差e与偏差率ec的值较小,应当选取较小的ΔKP值,放缓响应速度,增大ΔKD值,获取较大的系统阻尼,减小超调量;③系统寻优到达稳定阶段时,偏差e与偏差率ec的值很小,应当减小ΔKP值,增大ΔKI值,以消除静态误差,避免输出值发生振荡,选取适应的ΔKD值,保证系统稳定性。

4 伺服控制器硬件选型

4.1 控制器选型

伺服控制器是整个伺服系统的核心环节,负责处理与分析各采集数据,控制各空压机组的输出风压,实现与上位机的信息传输功能,是保证系统稳定运行的前提。根据空压机伺服控制需求,此系统选用TI公司的DSP芯片处理器,具体型号为TMS320F28335。该芯片是专门用于电机控制的处理器芯片,具有优良的处理速度与控制精度,设有丰富的外设,减轻开发人员工作难度,可在芯片上开发复杂算法,满足伺服系统的控制要求。

4.2 传感器选型

伺服控制系统中使用到的传感器类型包括:温度传感器、压力传感器与编码器等。系统采用BWZD隔爆温度传感器采集电机轴承温度参数,将测温探头安装于电机轴承附近的螺孔内,可测量范围0~200 ℃。

压力传感器用于采集空压机母管压力参数,作为控制系统的反馈参数,压力参数的准确性,将直接影响系统的控制精度。系统选用BYD1.6型压力传感器,输入电压DC24V,可测量压力2.5 MPa,满足空压机系统要求[7-8]。

编码器为伺服控制系统的核心反馈环节,满足系统的速度控制需求。此系统采用光电式编码器,通过测量脉冲频率实现电机转速的测量。光电编码器避免了摩擦损耗,具有测量速度快,测量精度高,抗干扰能力强的优点。光电编码器与电机轴同轴安装,通过交叉连接器连接到电机,固定于外部端面,并覆盖有防护罩。

5 应用效果

控制系统应用以来,空压机监控班组每班节省工种3名,按300元/工,1天2班计算,一天节省1 800元,全矿每年约节资200万元。

根据空压机实际工况,设备额定功率为355 kW,按每工作日16 h运行时间,一年300工作日。系统应用前,设备耗电量估算为170万度电,按照市场商用电价每度0.8元计算,全年电费13.6万。系统应用后,2020年设备实际用电量130万度,理论节电率n=130/170≈76%,节约电费约为32万元,具有较好的节能性。综上,系统应用后一年带来的总经济效益为232万元左右。

6 结 语

根据煤矿空气压缩机功能需求,设计了一种基于DSP处理器的伺服控制系统,采用上位机、DSP控制器与伺服驱动器结构,实现空压机的远程自动控制。系统采用模糊PID控制策略,通过设计模糊规则,结合了各控制方式的特点,具有鲁棒性好,控制精度高的优点,满足空压机控制功能,降低了煤矿能源消耗。