矿井风机智能化监控系统的设计与应用

尚高峰

(汇永控股集团有限公司,北京 100093)

0 引 言

矿井风机是煤矿通风系统的核心设备,负责向井下输送新鲜空气,降低瓦斯、煤尘浓度[1]。据不完全统计显示,约有50%的矿井瓦斯爆炸事故是由通风系统故障直接或间接造成的[2]。目前,我国煤矿通风机多采用继电控制技术,缺乏风量调节、温度、振动等参数的监测与控制功能,存在耗电大、效率低的缺点,为煤矿造成了不必要的经济负担[3-4]。因此,研究设计一个风机智能化监控系统,实现风量实时监测与自适应调节,对矿井的安全节能生产十分必要[5]。

笔者根据煤矿通风机监控需求,设计了一种风机智能化监控系统,通过模糊PID智能算法实现井下通风的自适应控制,搭建监控系统平台,解决了通风系统的远程监测问题。

1 智能监控功能及参数测量

1.1 监控系统功能需求

在系统研究设计之前,应仔细分析系统所需实现的功能,确定方案的合理性,保证系统的稳定性。此系统所需实现的主要功能包括:

(1) 自适应调速功能。可根据井下风量需求,自动调节风机的输出风速,调速过程平稳,无明显波动,以节约电能消耗,满足井下通风要求。

(2) 实时监测功能。可对风机各构件的机械故障与电气故障进行监测。

(3) 信息指示功能。可检测风机运行状态,通讯线路是否顺畅,通过液晶屏显示风机的运行参数及状态。

(4) 保护功能。在设计时,应当考虑风机过流、过压、欠压等状况,保证风机运行的稳定性。

(5) 二次开发功能。系统的开发过程并不完善,技术人员可进行二次开发。

1.2 系统监测参数

智能监控系统的基本功能为监测风机的运行参数,为保证风机可靠运行,需要对风机的风速、电机温度、振动信号及电参数等进行在线测量。

电机温度是风机运行状态的重要参数,可较好的反应风机是否发生故障。通常利用温度传感器进行电机温度信号的采集。为准确测量风机的振动信号,应在电机的转子、轴承等振动明显处,安装加速度传感器进行振动信号的测量。电参数通常利用电压、电流互感器与功率变送器进行测量。

2 智能监控系统整体方案

2.1 系统整体方案

文中设计的监控系统整体方案如图1所示。CPU模块为系统的核心部分,实现整个系统的自动控制与远程监测功能,包括对电机温度信号、环境瓦斯浓度、粉尘浓度、风机输出风速及各振动参数与电参数的实时远程监测。CPU模块通过以太网与上位机通讯,实现监测参数与控制参数的双向传输,通过现场总线与变频器通信,对风机的电机进行自动控制。在风机发生故障时,CPU模块将发出故障信号,进行声光报警。监控系统还可实现对风门开关、合闸与跳闸信号的自动控制。

图1 监控系统整体方案

2.2 系统智能控制算法

主通风机根据井下通风需求进行调节,在满足井下生产需求的前提下,节省电能消耗是至关重要的。目前PID控制是电机的常用控制算法,通过采集目标的实时信息与给定值比较得到输入偏差,采用比例、积分和微分进行调节[6-7]。PID算法可靠性好,抗干扰能力强,但在非线性对象中控制效果差。本文采用模糊PID控制算法,通过模糊控制对PID的参数进行在线调节,提高系统的动态性能。

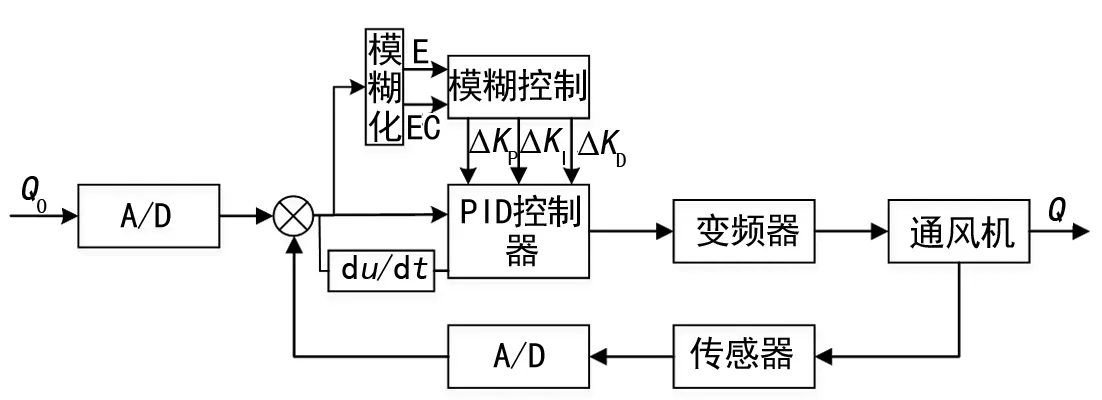

模糊PID控制针对传统PID算法的缺陷加以改善,使得PID参数可根据实际情况实时调整。本文设计的通风机模糊PID调节系统如图2所示,主要由模糊控制器、PID控制器、变频器、主通风机等组成,其中核心控制部分为模糊控制器与PID控制器。

图2 通风机模糊PID调节系统结构

给定通风机工作时风速为Q0,通过传感器得到实时风速,将两者之差与偏差率作为模糊PID控制器的输入信号,通过模糊控制器输出PID各参数的修正量ΔKP、ΔKI、ΔKD,与初始PID参数相加后,用于变频器的控制。

在调节系统初期,系统发生的偏差较大,为了避免出现积分饱和现象,积分参数与微分参数应取较小值,比例参数应取较大值;在调节中期,偏差减小,积分参数依旧选取较小值,微分参数应适当增大,以防止超调量的增大;在调节末期,应选取适当的微分参数,保证输出值趋于稳定。

系统中E、EC模糊语言的论域为[-6,6],隶属函数为高斯型函数与三角形函数,在整个论域中均匀分布。模糊推理过程将模糊的输出变量转换为精确的数值,本文采用重心法实现模糊推理过程,输出结果较为平滑。重心法表达式如式(1)所示:

(1)

式中:z为推理结果;zi为第i个元素的加权系数;u(i)为第i个元素的隶属函数。经过模糊控制器推理及去模糊化后,PID参数的变化如式(2)所示:

(2)

3 监控系统设计

3.1 处理器选型

通风机监控系统处理器选用STM32系列单片机微控制器,由控制模块、从属模块及总线矩阵组成,控制单元包括M3内核与DMA控制器,从属模块包括存储器与片内设备和片外设备接口。芯片选用8 MHz的振荡电路作为主晶振,配有看门狗电路与低频RC电路等。芯片内部设有12为逐次逼近型AD转换器,包括17个转换通道,转换频率1 MHz,满足系统控制功能需求[8]。

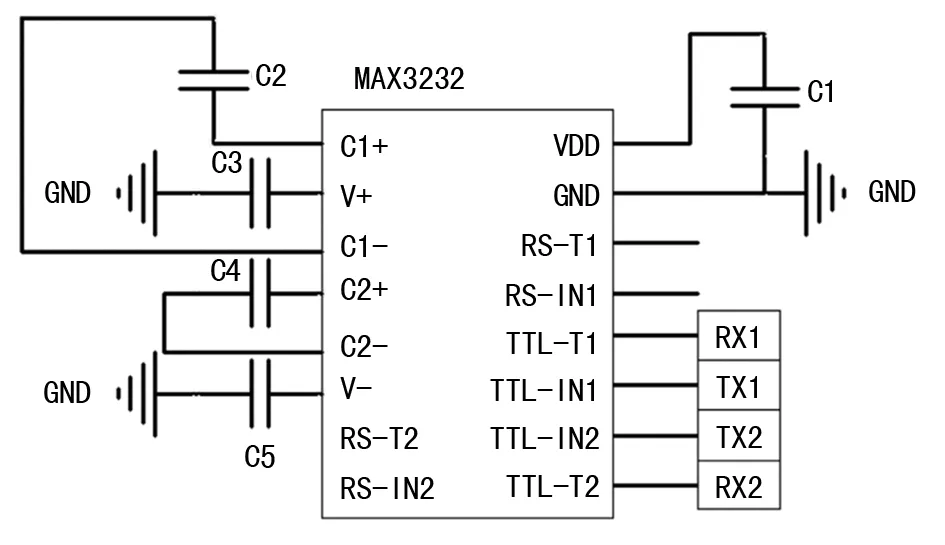

通讯模块包括串口通信及以太网通信,芯片通过MAX3232实现电平转换,得到RS232标准串口。串口通信电路如图3所示。采用DM9000芯片实现以太网的物理驱动。芯片采用标准14引脚的JTAG芯片,以满足系统仿真调试需求。

图3 串口通信电路

3.2 传感系统选型设计

矿用传感器对灵敏度、可靠性、抗干扰能力的要求较高。此系统中风机风速传感器选用GFC-15超声波风速传感器,具有红外遥控功能,可测量范围0.3~1.5 m/s,精确度≤±0.3%。风压测量采用GPD1/5负压传感器,测量范围0~5 kPa,精确度≤±2%。振动传感器选用国产3D-BTA三轴加速度传感器,可实现轴承、转子、机座等部件水平、垂直与轴向的三维振动状态测量,测量范围±48 m/s2,精确度±0.5 m/s2。

设备开关状态与风门开闭状态分别采用GKT-L矿用设备启停状态传感器与GFK-L矿用风门开闭状态传感器检测,有效检测距离均为2 km,都包括两线三态与三线两态两种检测方式。瓦斯浓度传感器选用KGY-002A智能瓦斯传感器,具有遥控调试功能,可测量0~4%CH4瓦斯气体浓度。粉尘浓度传感器选用GCG1000传感器,可将粉尘吸入传感器引口,通过光线射入倍增管,将光信号转换为电信号,可测量0.1~1 000 mg/m3。

3.3 监控系统界面设计

通过WINCC设计监控系统的操作界面,具体如图4所示。

图4 监控系统界面设计

监控界面是实现系统人机交互的主要途径,工作人员通过监控界面可实现风机的远程监控。界面左侧区域为风机的运行参数区,可显示风机电压、电流、振动、温度、通讯状态与故障信息等参数。界面上侧为系统切换区域,可对1~3#风机控制状态进行切换,实现独立控制,通过故障报警模块实现远程报警提示功能,便于工作人员检修。用户可通过参数设置界面改变风机运行参数的阈值,便于保证不同环境状况下风机的安全运行。系统采用用户名登陆方式,实现权限等级划分,高权限用户可修改系统参数。界面右侧为控制区域,可实现风机控制方式与启停状态的控制。

4 系统应用效果

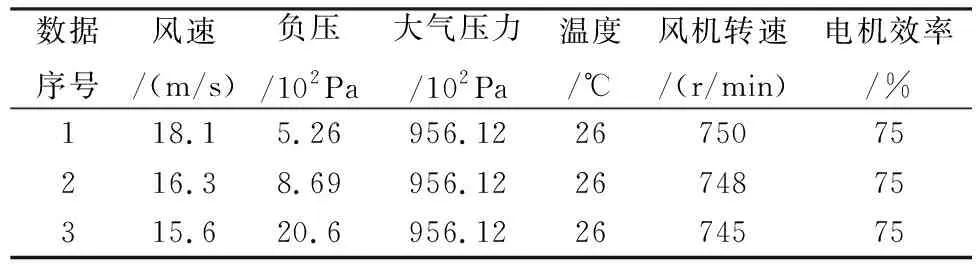

监控系统应用于煤矿风机设备后,获得了工作人员的一致认可,满足现场需求,运行安全可靠。表1为监控系统应用后测得的一组数据。通过对比风机现场实测值,发现系统测量值与实际值十分接近,说明监控系统测定结果可靠。

表1 通风机测量数据

5 结 语

设计了一种基于STM32单片机的智能监控系统,采用模糊控制器优化传统PID控制算法,提高参数的实时性,满足远程自适应控制需求。智能监控系统采用串口通信及以太网通信,满足远程监控需求,采用传感器监测系统,可实时监测风机运行状态,实现远程调控。