浅谈双反馈定位式调速器在水电厂的应用

夏忠林,肖仰国,杨双

(贵州黔源电力股份有限公司引子渡分公司,贵州 平坝 561100)

1 调速器的选择

对水轮机调速而言,水轮机调速器经历了多种形式的发展和进步。特别是在电气控制部分采用了数字技术,构成了“数字式调速器”,而在机械液压部分还相对落后。首先,在油压上,液压行业的油压早就达到了31.5MPa,而大型调速器最高油压仅为6.3MPa,造成主配压阀体积庞大、结构复杂、制造困难。

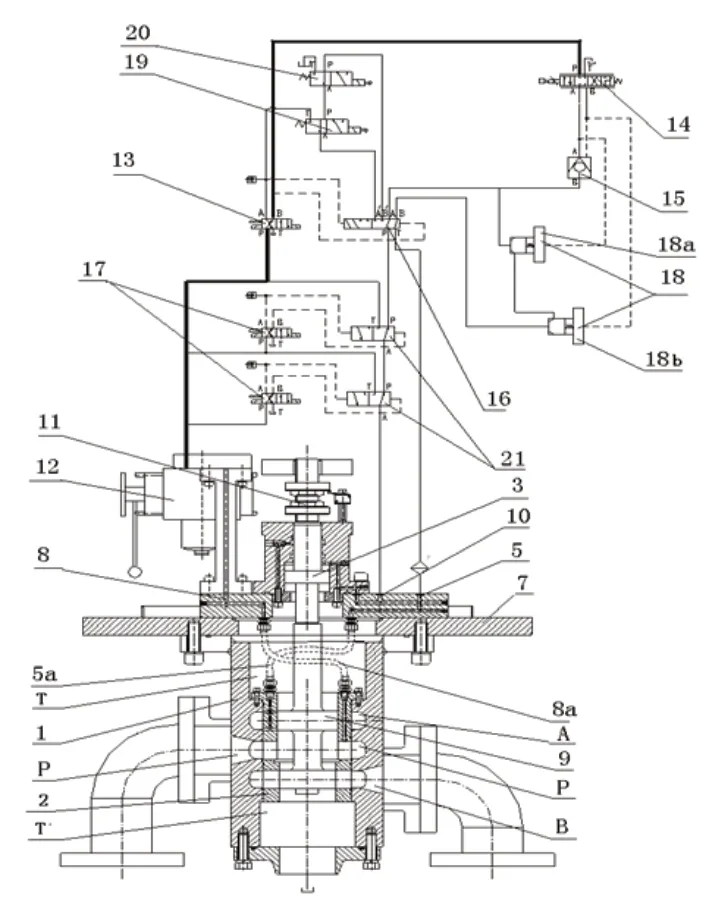

双反馈调速器系统(如图1)实质上是一个双反馈大流量比例阀。系统压力油和回油都可作为反馈控制源,故为“双反馈”。一般的比例阀,压力和通径均较小,本系统主配通径可达80mm、100mm、150mm、200mm、250mm,压力可达31.5MPa,流量和压力范围大大提高,为“大流量控制阀”。双反馈调速器的原理是压力油口8与功能分选阀13连接,功能分选阀13与比例阀14连接,比例阀14通过单向阀15与两位六通阀16连接,两位六通阀16的P口和T口分别与双反馈定位式大流量控制阀的控制油口10和复中油口5连接;在主油路与控制油路之间连接紧急停机阀组17和21;在比例阀14的两个控制口经液控单向阀15通过两个串联的液压逻辑阀18a和18b与两位六通阀16的两个控制口连接。可将两条油路接通或隔断,可实现控制油路和复中油路的自动切换。控制油从P口进,T腔流出。通过原理创新、工艺改进,这种比例阀不仅可以用于水电调速器领域,也可广泛应用于钢铁、冶金、能源、化工等领域的液压工程应用。

图1 双反馈调速器系统

2 双反馈定位式调速器的优点

(1)正常工作静态油耗小。以引子渡2号调速器安装为例,调速器静态漏油量实际测量数据为4mL/min,远低于规程要求值50mL/min,调速器安装完成后,压油装置油泵启动间隔时间为10h一次,相比以往4h一次油耗大大降低,环保和节能方面都大有改善。

(2)调节精度高。试验显示接力器不动时间小于0.12s,主配反应时间0.02s,特别是一洞多机的水电厂一次调频很难满足规定要求,新调速器无论在开度模式下、频率模式下、功率模式下的一次调频均符合规程要求,调节精度和速率特别突出。

(3)可靠性高。双反馈定位调速器确保流量放大级活塞的定位及精度,在流量放大级衬套上设计两个反馈孔,下反馈孔通压力油,上反馈孔通回油,从而实现“双馈活塞定位,液压复中”,达到符合我国国情的具有“自复中”功能的主配压阀功能,结构简单新颖独特,可靠性高。不需要调整流量放大及活塞的机械位置,稳态工作无漂移,成倍提高了可靠性。

(4)调节速率快。为改善加工工艺,引子渡发电厂将先导控制级和流量放大级作成两件,将先导控制部分采用一个不变的标准结构,要改变流量放大级的通油能力,在保证流量放大级压差面积在ΔS=13~20cm²的条件下,只需改变流量放大级活塞直径和相应管路的通径即可。由于将流量放大级活塞和先导控制级活塞分为两件,减轻了流量放大级活塞重量,提高了流量放大级的频率响应时间和动态响应能力。

3 改造后的成果

3.1 调速器特性试验

按要求规程,新调速器要进行静态特性、空载特性和负荷特性试验,选择调速器最优化的调节参数,使调速器各项指标满足发电机需要和电网安全运行的需要。

(1)调速器静态特性试验。将接力器关至0。频率从50Hz开始每0.3Hz变化一次,使接力器行程单调上升或下降,在导叶接力器行程每次变化稳定后,分别绘制频给升高和降低时的调速器静态特性曲线。通过试验得到调速器控制的水轮机转速死区为0.007%,静态试验数据满足要求。

(2)负载特性试验。机组并网符合稳定运行,作负荷扰动,测试调速器负荷扰动性能,调速器特性试验数据是严格按照国家标准和行业规程进行,通过试验数据,确认调速器动作正常,调速器扰动性能满足规程要求。

3.2 一次调频试验

根据发电机和电网的依存关系,要求充分发挥发电机组的一次调频功能,使发电机组随时响应电网功率和频率的变化,提高整个电网的频率控制水平和电能质量,确保调速器满足电厂需要。

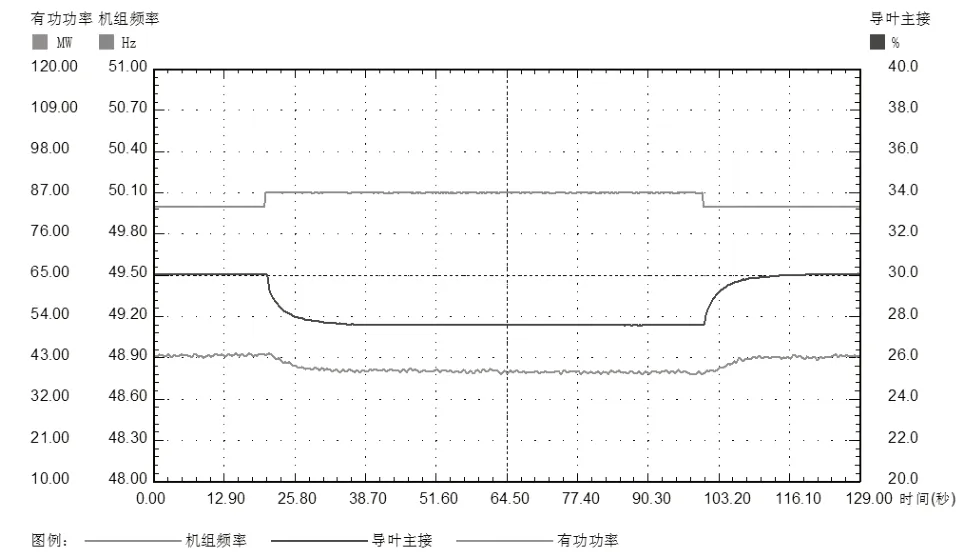

一次调频频率扰动试验曲线(如图2)。

图2 一次调频频率扰动试验曲线

通过对调速器系统进行测试、调整、参数选择和缺陷处理,试验结果为调速器一次调频性能满足系统要求。

3.3 甩负荷试验

新安装调速器通过甩负荷试验测量主机的振动、转速上升率、水压上升率、电压上升率等重要指标,来判定是否满足调保计算和规程规范的要求,通过试验数据设置最优工况的参数,确保调速器满足生产要求。

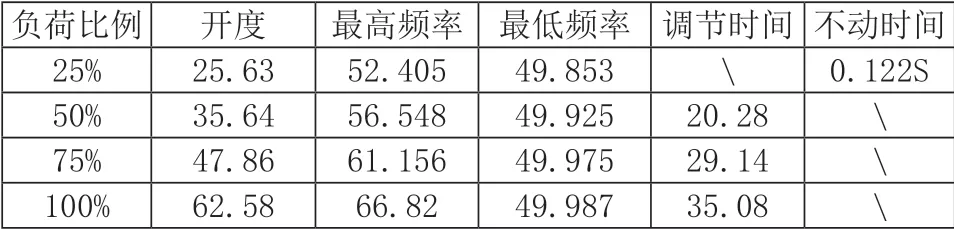

试验数据表(如表1)。

表1 试验数据表

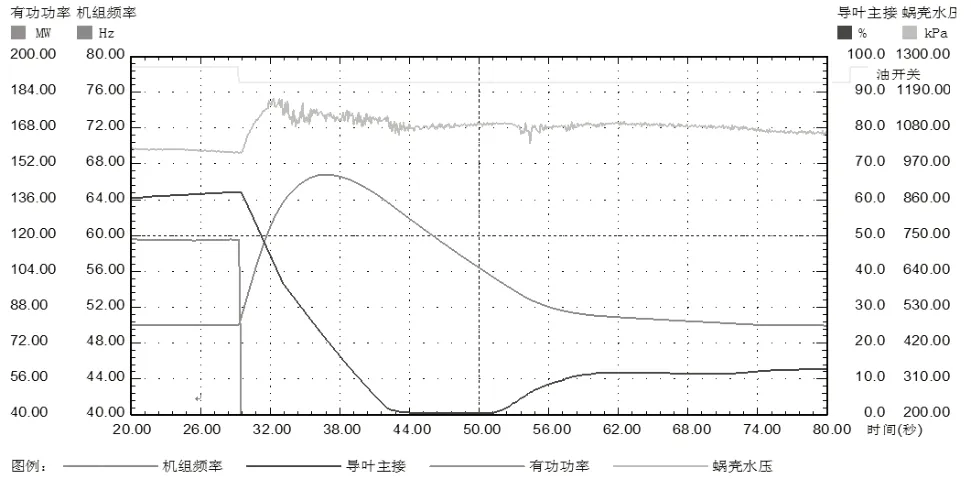

甩100%负荷曲线(如图3):

图3 甩100%负荷曲线

通过甩负荷试验,调速器满足调保计算及规程要求,调速器不动时间为0.122s,停机过程中分段关闭拐点及两段调节速率均符合调保计算,在机组开机、停机、减负荷等操作过程中,调速器动作正常。

4 结语

双反馈定位式调速器的控制水平要明显好于改造前并优于国标,采用自复中技术后调速器在控制过程中更精确复中、无漂移,调速器性能更优越,使机组安全、稳定、高效地运行,满足电网对调速器控制品质的要求。