浅谈中厚板双边剪机械运动的SolidWorks模拟分析

卢秀明

(宿迁泽达职业技术学院,江苏 宿迁 223800)

双边剪作为生产中厚板的重要设备,主要用于对板材边部的剪切,以确保板宽尺寸的合理性,该设备具有结构复杂、零部件繁多等特征,这无疑增大了维修工作的难度,为了提高双边剪的维修效率和效果,相关人员要重视对SolidWorks模拟软件的应用,对双边剪的机械运动进行科学分析,为准确定位该设备的故障原因,解决该设备故障问题提供重要的依据和参考。

1 技术方案设计

为了实现对双边剪设备内部故障原因的精准定位和相关功能升级改造,相关人员要从以下几个方面入手,实现对双边剪设备机械运动模拟技术方案的设计和优化,以充分发挥和利用模拟分析法的应用优势,为进一步提高中厚板生产效率和效果的目的,实现相关企业的社会效益和经济效益的最大化提供重要的技术支持。

1.1 运动模拟分析(Motion)原理

通过利用Motion模拟软件,可以采用有限元力学分析模式,实现对装配体内部各个零部件的全方位分析,该方法在精简有限元设置流程、提高双边剪设备运行性能方面发挥了重要作用。因此,相关人员在模拟双边剪机械运动轨迹的过程中,要重视对这一方法的运用,从而实现对双边剪设备运动状态的有效调整和控制。同时,还可以在传感器的应用背景下,借助相关触发事件,提高双边剪设备控制的操作水平。另外,在双边剪设备运动模拟分析模式的应用背景下,相关人员还可以借助装配体的运动特点,将装配体运动与相关运动算例进行充分结合,使材料属性、材料质量和零部件纳入运动学计算领域中,为保证双边剪设备机械运动模拟结果的准确性和真实性创造良好的条件。

1.2 初始模型建立与设定

1.2.1 设备基本构件的绘制

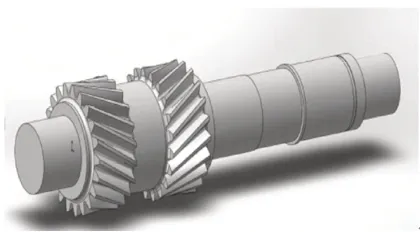

根据双边剪设备的原始尺寸,构建简单的构件模型,并对原始零件进行不断简化,确保双边剪设备结构的精简性,降低后期维修工作的开展难度。同时,还要在结合现场信息数据的基础上,及时修正和完善部件的相关参数,从而实现对精简构建模型的构建和应用。此外,还要针对零部件设计相关标准和要求,利用SolidWorks模拟软件,对零部件三维图形进行绘制,零部件三维建模如图1所示。同时,还要对零部件材质进行优化和编辑,确保零部件能够有效还原中厚板生产设备的实际运行状态,对后期优化双边剪设备机械运动模拟分析结果的真实性和准确性产生积极的影响。

图1 零部件三维建模

1.2.2 对构件进行基础装配

为了进一步提高零部件装配的科学性和合理性,相关人员还要在结合双边剪设备装配图的基础上,利用零部件之间的相互关系,实现对零部件尺寸的科学调整,确保双边剪设备能够满足现场运用需求。现以“双边剪分析”为例,将各个零部件之间的配合关系设置为153项,保证双边剪设备运动轨迹的科学性和合理性,同时,还要采用干涉检查法,尽可能消除各个零部件之间的干涉现象,从而提高零部件的使用性能,为保证构件机械运动仿真模拟结果的真实性和准确性打下坚实的基础。

1.3 利用Motion分析进行机械运动仿真

1.3.1 为机构添加动力、弹性力以及接触等约束

相关人员根据双边剪设备的使用情况,将动力马达添加并安装在该设备内部,并在弹性力的约束下,对该设备的自由度进行有效限制,同时,还要针对该设备的运动轨迹,对该设备的机械运动情况进行全方位模拟。

1.3.2 利用Motion进行机械运动仿真

在SolidWorks模拟软件的应用背景下,对装配体在各个条件下的运动轨迹进行真实化仿真和模拟,以提高机械运动轨迹模拟的科学性和合理性,同时,还要全面观察该设备内部各个部位的实际运行状态,为更好地定位和查找双边剪故障问题打下坚实的基础。此外,还要采用位移分析法,对双边剪内部的关键构件进行全面检查和分析,并根据各个构件的硬度,科学评估和改造优化构件性能,以达到提高双边剪运行性能的目的。

1.4 方案制定

为了实现对双边剪设备故障问题的快速解决以及设备功能的完善,相关人员要重视对相关方案的制定和优化。首先,要借助控制杆装置,对双边剪运动轨迹进行科学控制和调整,同时,还要采用机械运动模拟的方式,利用SolidWorks模拟软件对双边剪控制杆装置的运动状态进行真实化模拟,以实现对控制杆相关碟簧弹性的改变和调整。其次,还要全方位模拟控制杆装置在不同条件下的运动轨迹,模拟结果表明,当控制杆装置弹性系数在1000~29000N/mm时,控制杆装置运动轨迹会出现大幅度变化,通过对双边剪运行性能进行不断修改、优化和完善,使得该装置的弹性系数调整为26000N/mm,此时,控制杆装置运动轨迹符合相关设计标准和要求。另外,还要采用应力分析的方式,对频繁出现断裂的控制杆装置性能进行优化,并对该装置的热处理工艺进行完善和升级,为进一步提高控制杆装置的稳定性和可靠性、满足中厚板生产需求打下坚实的基础。

2 实施效果

在对双边剪机械运动情况进行模拟的过程中,所用到的控制杆装置内部结构发生了变化,由原始的六片碟簧更改为8片碟簧,并将该装置的弹性系数设置为26000N/mm,以达到提高控制杆装置运动轨迹科学性和合理性的目的,同时,还能有效避免刀架撞击安全事故的发生,为保证作业人员的人身安全创造良好的条件。同时,通过增加控制杆装置的屈服强度,有效地降低了控制杆断裂事故发生的可能性,从而保证了中厚板生产的稳定性、可靠性和安全性。此外,通过在双边剪内部设置装配基准,提高退刀动作的敏捷性,对缩短装配时间、完善设备功能产生积极的影响。

3 结语

综上所述,通过利用SolidWorks模拟软件,采用仿真模拟的方式,对双边剪机械运动情况的真实化模拟,为科学确定装配基准以及安装和维护双边剪打下坚实的基础。同时,在全面了解和掌握双边剪实际运行状态的基础上,还要对设备内部的故障问题进行科学分析、判断和解决,尽可能将人工成本和资金成本降到最低。此外,在SolidWorks模拟软件的应用背景下,采用有限元分析的方式,可以对多个单体零件进行科学化分析,实现对零件参数的控制和调整以及设备相关功能的优化和改造,为确保双边剪能够可靠、稳定、安全地运行,提高中厚板生产效益提供有力的保障。