涡轮增压器扩压器模具制作方法的优化研究

丁月钢,侯婷婷

(大同北方天力增压技术有限公司,山西 大同 037036)

涡轮增压器是现代发动机中的一个重要部件,它是利用发动排放的废气能量,通过压气机为发动机提供过量空气来提高发动机功率的指标,同时达到节油和改善排放性能的一种有效机械。而扩压器作为压气机上的组成元件,对其气动性能产生重要影响,主要分为无叶和有叶两种扩压器类型。大型涡轮增压器一般采用有叶扩压器,这种扩压器的流动阻力小、效率高。有叶扩压器的型式有平板式、三角形、薄壁圆弧型、抛物线锲性等。目前有叶扩压器模具的制作方法有:(1)数控铣削金属模具。首先,建立扩压器模具CAD模型,然后通过五轴数控进行编程、仿真加工。由于扩压器叶片众多,金属阴模盲孔加工难度大,导致加工费时费工,制造成本很高,难以适用于批量生产。(2)制作整体树脂模具。首先铣削一个扩压器实物模型,使用某树脂材料对扩压器实物模型进行包裹,再通过某种化学方法腐蚀掉扩压器实物做出树脂阴模模具。但使用这种方法制备的扩压器实物模型不仅体积较大、腐蚀过程复杂、周期漫长,而且在腐蚀过程中放出的热量会使树脂模具发生不可逆的变形,从而导致模具报废。

针对传统扩压器模具制作方法中产生的问题,在满足使用需求及技术标准的前提下,本文对大型涡轮增压器扩压器模具的制作工艺进行优化改进,由树脂阴模代替原有的金属阴模,涂抹脱模剂,加装顶出工装,有效地解决了模具的制作周期和成本问题,进一步实现了扩压器的批量生产。

1 涡轮增压器扩压器模具的制作工艺

扩压器作为涡轮增压器上的重要部件,其在精度尺寸以及表面光洁度上的要求是比较高的。因此,扩压器模具的合理设计是非常重要的工艺条件。由于扩压器具有复杂的结构,我们从以下几个方面对模具的设计进行了分析:(1)可成形形状复杂的制品,结构简单,降低生产成本;(2)设计分型面类型,尽量避免通过重要面,在保证制品精度的同时能够快速脱模,减少生产周期,提高成型效率;(3)模具的型腔不要过深,要充分考虑顶出机构的设置,保证型腔不产生溢料和飞边。

基于以上扩压器模具的分析设计,研究人员对模具的制作方法进行了优化,具体的工艺流程如图1所示。

图1 涡轮增压器扩压器模具的制作流程

(1)铣削扩压器阳模:建立扩压器计算机三维模型,设计模型时,需设计与后期脱模工装配合的螺纹孔;使用高速五轴联动机床,加工一个铝合金扩压器实物模型,保证高速点铣的完成,得到的扩压器实物模型需达到表面光洁,加工精度高。

(2)涂抹脱模剂:在扩压器阳模及灌制模具所使用的套圈、底盘上涂抹环氧树脂专用脱模剂,保证扩压器阳模被脱模剂完全包裹。

(3)灌制树脂模具:使用树脂将扩压器实物模型包裹,灌制过程中要求平稳;使用两台风扇进行连续降温处理,避免树脂灌制凝固过程放热使树脂发生变形。

(4)脱模过程:模具上的顶出工装与扩压器阳模之间采用螺纹的方式连接,顶出工装的周围分布有若干顶丝。使用时,通过连接螺栓将连接板与扩压器阳模实物连接,顶丝的下端与树枝阴模相抵,通过转动顶丝推动树脂阴模移动,实现树脂阴模与扩压器阳模分离;脱模的过程中使用力矩扳手,保证各个方向的受力均匀,待脱模完成后,对扩压器阴模根据使用要求进行必要的外围加工装配,进一步完成涡轮增压器扩压器模具的制作。

2 实例分析

根据本文优化后的涡轮增压器扩压器的制备方法,以15801的型号为例,对灌制硅橡胶模具后的产品进行首批产品试验,产品投入100件,经检验合格数100件,成品率为100%,达到了扩压器的使用要求,并通过了实际应用,工艺可行。

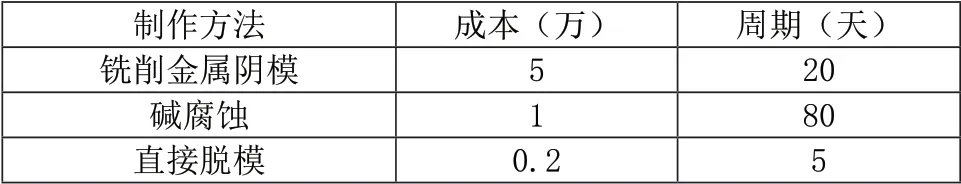

此外,我们对不同方法制备的扩压器阴模所需要的生产周期及成本进行了统计对比,如表1所示。

表1 扩压器阴模不同制作方法的生产周期及成本统计表

从表1中可以看出,与现有技术相比,采用直接脱模方法制备的扩压器所需的生产周期大大缩短,生产成本也有所降低,达到了预期效果。

为了更直观地统计直接脱模方法在实际应用中带来的经济效益,我们试开发了12套不同型号的扩压器模具,分别为15001、15004、15801、16021、21052、26001、26002、26003、16035、16065、16071、20007,并对其进行了计算验证。采用直接脱模方法制作的12套模具实验费用约为0.1万。

注:实际经济效益=(活动后模具制作成本-活动前模具制作成本)×试开发模具数量-实验费用根据表1中不同模具制作方法的成本统计,计算结果如下:与铣削金属阴膜相比:(5-0.2)×12-0.1=57.5万元与碱腐蚀相比:(1-0.2)×12-0.1=9.5万元

由此可知,直接脱模的方法制备扩压器可以极大地节约制作成本,有效地提高了公司的经济效益。目前,这种方法在生产中已批量使用。

3 结语

本文通过对涡轮增压器扩压器模具的三维结构设计,在模具上涂抹脱模剂并采用顶出工装,优化了模具的制作方法。与原有的技术相比,装有顶出工装的扩压器模具制作方法简单、一致性好,尺寸精度高,同时也缩短了生产周期,降低了成本,有效提高了生产效率和经济效益,成功地实现了量化生产。