自动涂装系统的PLC控制

陈 娟

(九江职业大学 机电工程学院,江西 九江 332009)

涂装系统是工业上的典型控制系统,从混料到供料再到喷涂,实现全自动化的控制。可编程控制器PLC是一种专门应用于工业控制的编程器。触摸屏控制也是时代的发展方向,通过触摸屏的人机界面对下位机进行控制和监控,使得整个系统更加可视化和美观。

一、自动涂装工艺流程及控制要求

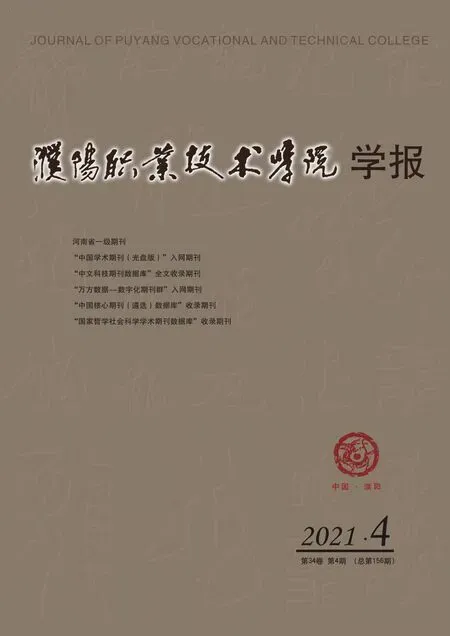

自动涂装系统的原理图如图1所示。整个工艺流程包括混料、供料和喷涂三个流程,详细的工艺流程描述如下:

图1 自动喷涂系统工艺流程图

(一)混料过程

启动按钮SB1,进料阀A打开,进涂料A,当重量到达10KG时,关闭进料阀A,停止进料A;同时打开进料阀B,进涂料B。当混料达到25KG时,关闭进料阀B,停止进料;关闭进料阀B后搅拌机M1开始搅拌,6S后停止搅拌。

(二)供料过程

混料完成后,打开供料阀,将混料放入储存罐,当储存罐液位高于低液位时,喷涂电机开始喷涂,当储存罐液位高于高液位或者混料罐中的液体重量小于0.2KG时,供料阀关闭。

(三)喷涂过程

当储存罐液位高于低液位时,开始自动喷涂。喷涂高度控制电机M3以10mm/s的速度先从初始位置SQ1运行到SQ2位置停止,转台电机M4以10度/s的速度旋转至上位界面设置的起始角度位置,此时喷涂泵电机M2开始工作,同时转台电机以10度/s的速度从起始角度转至结束角度,M2和M4同时停止工作,完成带状涂装工作,接着M3原速返回至SQ1,M4原速反向旋转至结束角度设定值,即旋转至初始位置(默认为0度的位置),2S后,M2、M3、M4同时开始运行,M3从SQ1运行至SQ3,M4正向旋转360度,运行时间为20S,三台电机同时停止工作。喷涂完成后,M3返回到SQ1位置后停止,M4反向旋转360度后停止。

控制要求:

1.触摸屏为北京昆仑通泰MCGS,利用MCGS上位组态软件进行界面设计;

2.PLC型号为西门子S7-300和西门子S7-200SMARTSR40型和西门子S7-200SMARTST30型。S7-300与触摸屏连接,搅拌机M1与SR40继电器型PLC连接,喷涂泵M2、喷涂旋转台M4步进电机、高度控制M3伺服电机与ST30晶体管型PLC连接[1](48);

3.高度控制M3伺服电机旋转一周需要2000个脉冲,一圈为4mm,减速比为36:1,SQ3与SQ1的距离为14cm。

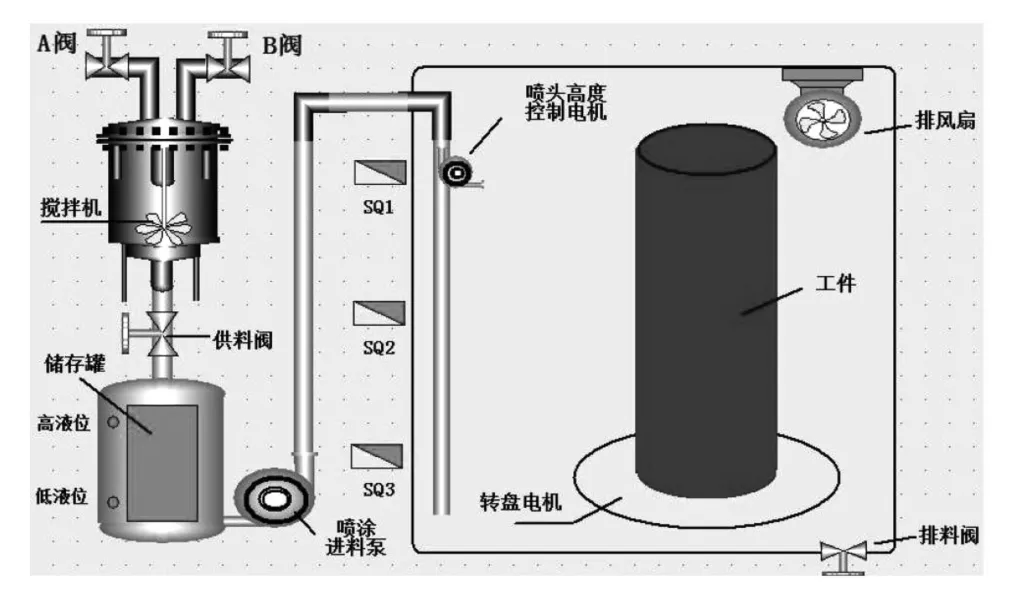

二、上位界面设计

要求实现:在工件设置区域设置旋转台的起始位置角度和结束位置角度;在参数显示区显示混料罐涂料重量、转台实时位置角度和喷涂高度电机的速度;实时显示喷头位置;实时显示储存罐液位高度;实时显示各阀门和电机的运行状态[2](63)。

界面设计如下图2所示。

图2 自动涂装界面

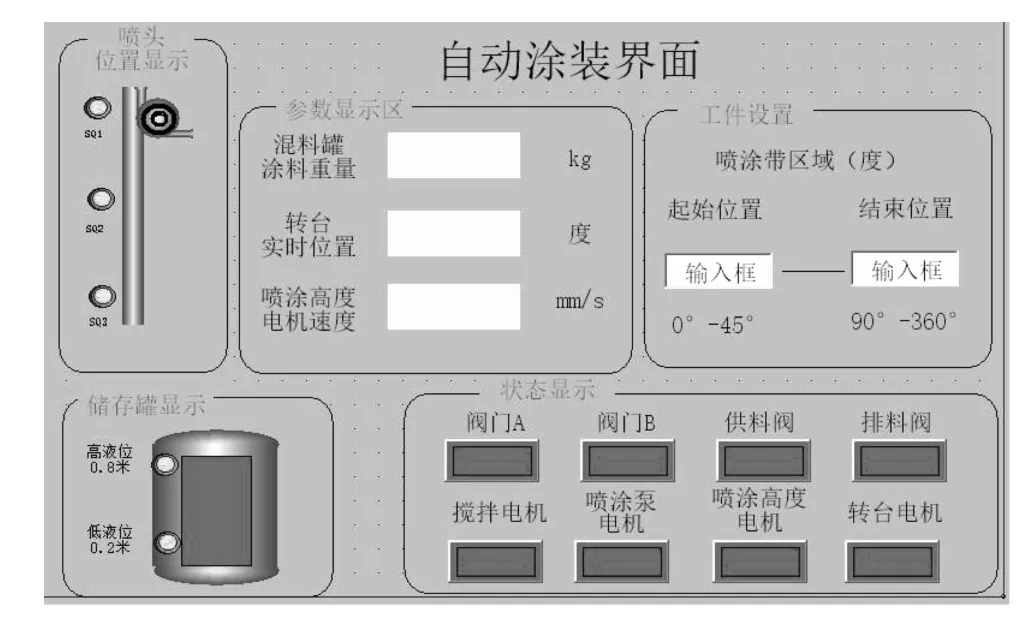

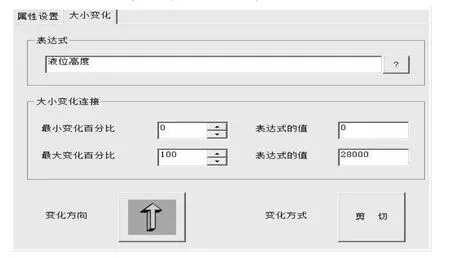

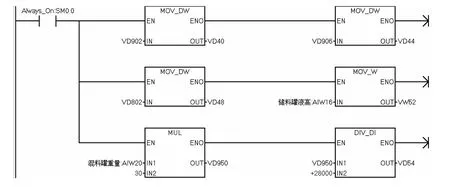

对于参数显示、位置显示和液位显示对应变量都是从ST30中读取,其中转台实时位置直接读取ST中的VD802转台当前位置,喷涂高度电机速度直接读取VD906当前速度值,读取之前先将这两个变量放到主站能够读取的地址中,系统中设置的300读取ST型PLC的地址范围是VB30-VB59,主站300再将对应的DB地址传送到一个中间变量,上位界面只需要将对应的变量在设备组态中与中间变量对应起来即可;混料罐重量是模拟量输入信号,总共是30KG,将采集到的信号乘以30KG,除以28000,约为当前重量;喷头位置显示对应ST中的VD902喷涂高度当前位置,勾选垂直移动功能,最大偏移量为14mm(画面SQ1到SQ3的实际距离),表达式为140mm,实际SQ1到SQ3的距离,设置画面如图3所示。液位显示对应ST的模拟量输入信号AIW16,对应上位属性画面如图4所示。工件设置区域放置两个输入框即可;状态显示四个阀门和四个电机状态显示都是用填充颜色,对应程序中的变量,变量为1显示绿色,为0显示红色。ST中对应的模拟量传送程序如图5所示。

图3 喷头位置属性设定

图4 液位高度属性设定

图5 ST中相应的模拟量

三、PLC程序

(一)主站程序

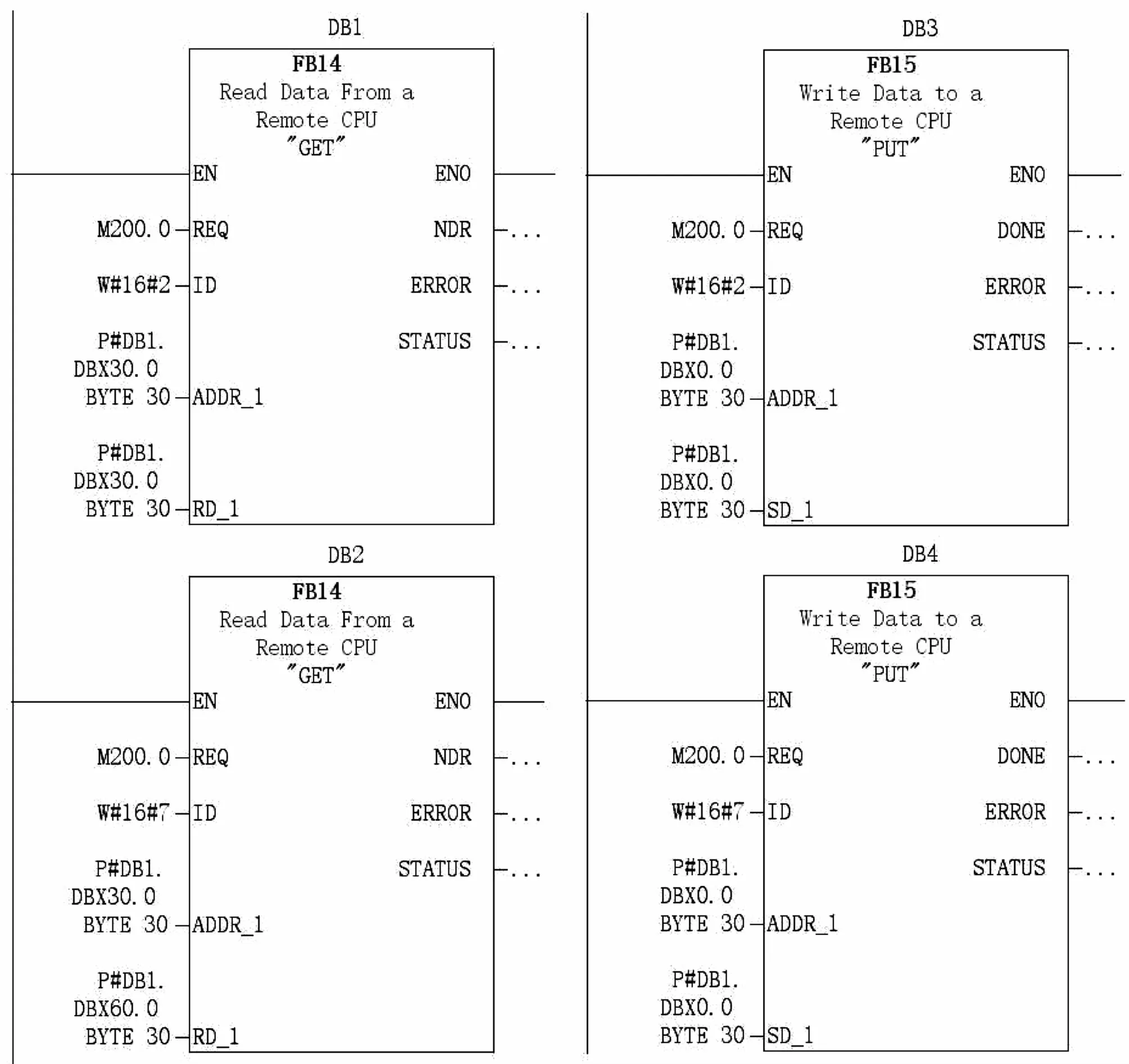

主站用来通讯,接收SR和ST从站的数据,发送数据给SR和ST,同时与上位组态连接通讯。如果SR和ST之间需要数据交换都得通过主站中转实现。四个通讯模块如图6所示,由主站发送给两个从站的地址都是VB0-VB29,接收SR从站的数据地址为VB30-VB59,对应主站地址为DB1.DBB30-DB1.DBB59,接收ST从站的数据地址为VB30-VB59,对应主站地址为DB1.DBB60-DB1.DBB89。启动和停止按钮都是接在主站上,将主站的IB0传送到DB1.DBB0中,则对应两个从站接收到的输入信号地址为VB0的八位[3](15)。

图6 主站通讯模块程序

(二)ST从站程序

因为四个电机其中有三个电机都接在ST型PLC中,故将主体程序都放在ST中。程序采用主程序调用子程序的结构。

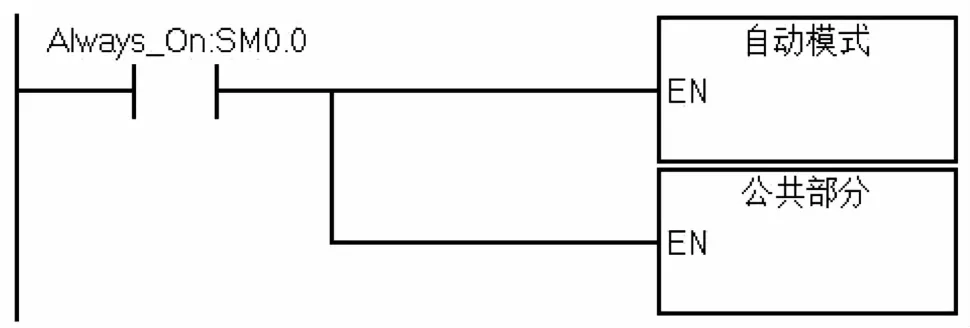

1.主程序中始终调用子程序,如图7所示。

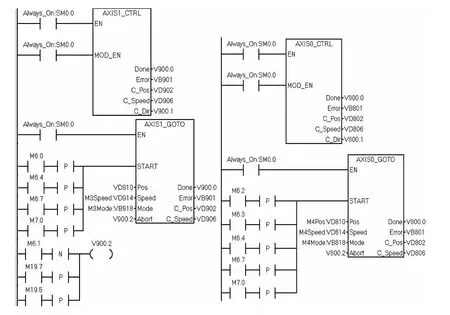

图7 主程序

2.公共部分子程序。这部分的程序包括伺服电机M3和步进电机M4的初始化子程序和GOTO子程序调用。其中轴0为高度控制电机M3,轴1为喷涂旋转电机M4。伺服电机采用的是单向旋转相对位置控制,即mode赋值为2或者3,需要将Abort置位才能停止,故停止条件也统一放在公共部分;步进电机采用的是连续相对位置控制,及mode赋值为1,当到达预设目标位置时自动停止,故不需要另外的停止条件[4](115),程序如图8所示。

图8 公共部分子程序

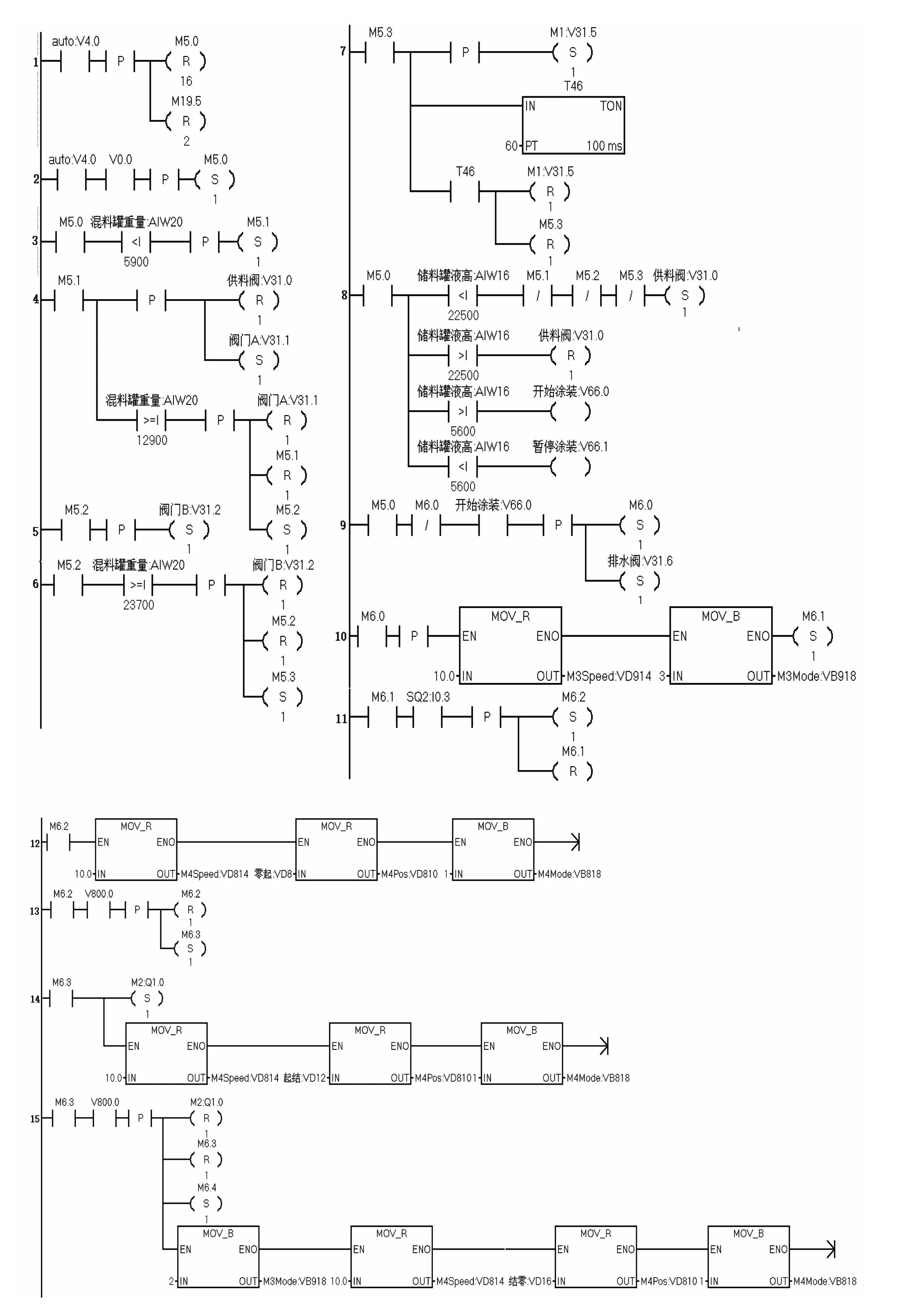

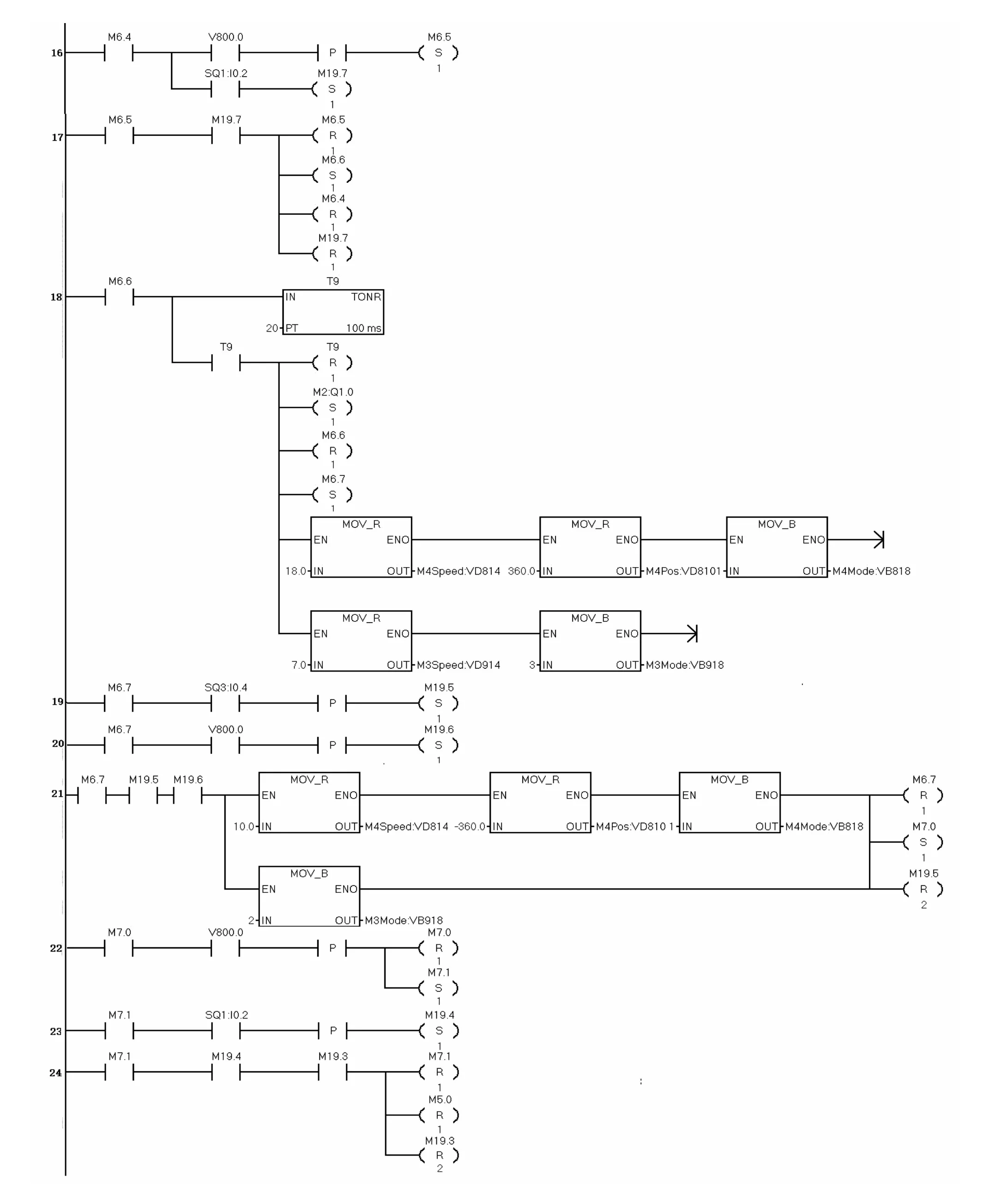

3.自动模式子程序。网络1-7为混料过程,V0.0为主站传送下来的启动按钮地址,当混料重量小于0.2KG,即AIW20小于5900时,供料阀关闭,同时打开阀门A,进涂料A;当涂料A大于10KG,即AIW20大于12900时,关闭阀门A,打开阀门B;当混料重量大于25KG,即AIW20大于23700时,关闭阀门B,同时接通V31.5,对应主站将V31.5传送给SR,去接通SR对应的M1搅拌机的地址,搅拌6S后,断开M1,停止搅拌。

网络8表示,当储量罐液位高度小于高液位0.8米,即AIW16小于22500时,打开供料阀,反之则关闭供料阀;当液位高度大于低液位0.2米,即AIW16大于5600时,开始涂装,反之则停止涂装。

网络9-11表示M3从SQ1运行到SQ2的高度,速度为10mm/s,以模式3运行,当M6.1从1变为0时及M6.1的下降沿信号将abort接通,M3停止运行。此处看公共部分子程序,将V900.2接通的条件;网络12-13表示M4从初始位置0度旋转至设定的起始角度位置;网络14表示接通涂装泵电机M2,同时M4从起始角度旋转至结束角度,其中目标位置为设定的结束角度减去起始角度;网络15表示M2停止工作,同时M3和M4返回,M3返回到SQ1处,同样10mm/s速度,以模式2返回,M4从结束位置返回到初始0度的位置,故目标位置为设定的结束角度的负值;网络16表示当M4的done为1时接通下一步,M3达到SQ1时接通M19.7,同时根据公共部分子程序,M19.7的上升沿去接通V900.2,使得M3停止;网络18表示停止2S后,M2启动,M3运行至SQ3位置,M4则旋转一圈360度,时间均为20S,实际测量SQ3到SQ1的距离为14cm,故速度设置为7mm/s,20S运行距离约为14cm,而M4的速度设置为18°/s,即边升高的过程中边喷涂一圈;网络19-21表示当M3和M4都达到目标后,M2停止工作,同时M3和M4以任意速度返回;网络22-24表示返回完成程序,同时全部复位。

4.SR程序。SR程序非常简单,仅仅是接通搅拌机的一条程序。ST中的V31.5通过主站传送给SR中的V10.0,用V10.0去接通M1的接触器线圈Q0.0即可。

四、结语

将上位组态界面下载至触摸屏,触摸屏与主站用网线连接,同时主站、两个从站PLC以及计算机通过网口与交换机连接。按照步骤调试,结果正确,系统可靠性高,有实用价值。