轻汽油催化裂解反应研究

王定博,刘红梅

(中国石油化工股份有限公司北京化工研究院,北京 100013)

丙烯是仅次于乙烯的重要有机化工原料。随着国民经济的快速发展,丙烯的需求量每年以7%的速度在增加[1-2]。目前,我国的丙烯处于供不应求状态,传统生产丙烯的方法(炼油厂副产、蒸汽裂解等)和常规增产丙烯的方法(煤制烯烃、丙烷脱氢等)已经越来越不能满足市场需求[3-4]。近期,乙醇汽油受到了前所未有的关注,燃料乙醇的全国推广将给炼化行业,特别是以轻汽油醚化为产品的炼油厂产业带来深远影响,我国炼化行业需要加快产品的转型升级[5-6]。在此背景下,以轻汽油为原料,通过催化裂解生产丙烯和乙烯未来可能会成为一个重要的发展方向。但直到目前为止,轻汽油中烯烃裂解制低碳烯烃方面的研究工作报道较少[7]。

轻汽油的成分以C5~C8烯烃和烷烃为主,只要选择适合的反应工艺条件,即可将轻汽油中的烯烃组分催化转化为低碳烯烃(包括乙烯、丙烯和丁烯)。烯烃裂解催化剂主要有两类,即金属氧化物催化剂和分子筛催化剂。与金属氧化物催化剂相比,分子筛催化剂具有比表面积大、酸性位可调控、稳定性好等优点。因此,大多数研究人员将注意力放在分子筛催化剂上。现在得到较多关注的烯烃催化裂解催化剂主要是ZSM-5分子筛[8]。研究结果表明,催化剂的孔道结构、表面酸性和结构稳定性是影响烯烃裂解的关键因素[9-15]。

本文以高硅铝比ZSM-5分子筛为主要原料,通过成型和改性处理制备裂解催化剂,用于轻汽油直接催化裂解制低碳烯烃的反应,并考察各项工艺条件对催化剂性能的影响。

1 实验部分

1.1 催化剂制备

称取卓悦环保新材料(上海)有限公司生产的氢型ZSM-5分子筛样品Z-01(SiO2与Al2O3物质的量比为220)200 g、上海凯茵化工有限公司生产的疏水性二氧化硅(比表面积258 m2·g-1)60 g、田菁粉4 g,充分混合后加入质量分数5%的稀硝酸溶液120 mL,搅拌均匀,用挤条机挤压成直径为2 mm的圆柱状长条。长条样品经120 ℃干燥20 h、580℃焙烧10 h后切割成长度为(5~15) mm的圆柱状小颗粒,样品命名为Z-02。将2.6 g硝酸钙和0.5 g硼酸溶于100 mL去离子水,并将10 g样品Z-02浸渍于溶液中5 h。过滤后得到的固体产物在120 ℃干燥10 h、550 ℃焙烧6 h,得到的催化剂命名为CAT。

1.2 催化剂表征

样品的XRD测试在荷兰Philips公司X’ Pert MPD型X 射线粉末衍射仪上进行。Cu Kα,扫描范围2θ=5°~80o。

分子筛样品Z-01的SEM照片在美国FEI公司XL-30型扫描电子显微镜下拍摄。

样品的氮吸脱附性能测试在美国Micromeritics公司ASAP2020-M+C型物理吸附仪上进行,BET方法计算比表面积,BJH方法计算孔体积。

样品的NH3-TPD实验在美国Micromeritics公司AUTOCHEM2920全自动化学吸附仪上进行。样品在氦气气氛中预处理温度为500 ℃,氨吸附温度为150 ℃,氨脱附升温速率为10 ℃·min-1。

1.3 催化剂性能评价

轻汽油裂解反应在固定床反应装置上进行,不锈钢反应器内径19 mm、高850 mm。催化剂装填量5.0 g,反应压力0.05 MPa。反应后产物冷却并进行气液分离。采用精密电子称称量液相产物质量;采用美国安捷伦科技公司6890型气相色谱仪(配有PONA色谱柱和FID检测器)分析液相组成。采用德国Ritter公司TG5/5型湿式气体流量计计量气相产物体积;采用美国安捷伦科技公司6890型气相色谱仪(配有Al2O3-S色谱柱和FID检测器)分析气相组成。

轻汽油中烯烃转化率(X)、乙烯收率(Y1)、丙烯收率(Y2)和丁烯收率(Y3)的计算方法如下:

X=(w0-w4)/w0×100%

(1)

Y1=w1/w0×100%

(2)

Y2=w2/w0×100%

(3)

Y3=w3/w0×100%

(4)

式中,w0为轻汽油原料中烯烃的质量分数;w1为产物中乙烯的质量分数;w2为产物中丙烯的质量分数;w3为产物中丁烯的质量分数;w4为产物中烯烃的质量分数。

2 结果与讨论

2.1 结构表征

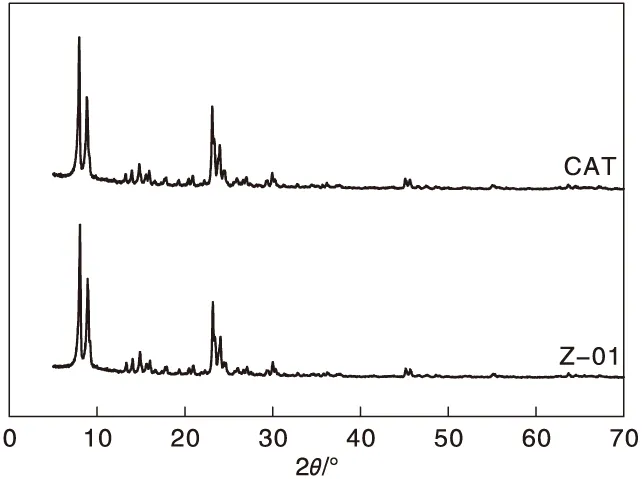

图1为分子筛样品Z-01和催化剂样品CAT的XRD图。

图1 分子筛样品Z-01和催化剂样品CAT的XRD图Figure 1 XRD patterns of zeolite sample Z-01 and catalyst sample CAT

从图1可以看出,分子筛样品Z-01出现了五个信号强烈的特征衍射峰,位置分别为2θ=7.8o、8.9o、23.0o、23.9o和24.4o,与文献[16-17]报道的特征峰相吻合。与分子筛Z-01相比,以分子筛样品Z-01为主要原料制备的催化剂CAT衍射峰位置和峰强度都没有明显变化,证明催化剂制备过程没有破坏ZSM-5分子筛的基本骨架结构,改性组分也都是以高度分散的状态分布在分子筛表面。

图2是分子筛样品Z-01的SEM照片。由图2可知,ZSM-5分子筛晶体呈现六方棱柱型微观形貌,晶粒尺寸比较均匀,结构规整度较高。晶粒长度在450 nm左右,宽度在(170~200) nm之间,厚度约120 nm。

图2 分子筛样品Z-01的SEM照片Figure 2 SEM image of zeolite samples Z-01

表1列出了粉末分子筛样品Z-01、成型分子筛样品Z-02和催化剂CAT的结构参数。

表1 分子筛样品Z-01和催化剂样品CAT的结构参数Table 1 Textural properties of zeolite samples Z-01 and catalyst sample CAT

从表1可以看出,与粉末分子筛样品Z-01相比,成型分子筛样品Z-02的比表面积和孔体积均有明显下降。总比表面积下降了81 m2·g-1,但微孔比表面积却下降了104 m2·g-1,超出总表面积下降水平。这说明在分子筛成型过程中,虽然部分微孔孔道被堵塞,同时也形成了一些新的介孔孔道,因此介孔比表面积增加了23 m2·g-1。另外,在比表面积变化的同时,分子筛成型过程还导致了孔体积的显著下降(下降幅度约为19%)。由于在ZSM-5分子筛成型过程中,不仅使用了稀硝酸,还添加了粘结剂和助挤剂,可能对分子筛的物理结构产生了影响,导致其结构参数的变化。对成型分子筛样品进行改性制备得到催化剂CAT,比表面积和孔体积有进一步下降,但幅度不大。改性过程中,在分子筛表面引入了含硼物种和含钙物种,可能会导致小部分微孔孔道被进一步占据,造成样品比表面积和孔体积轻微减少。

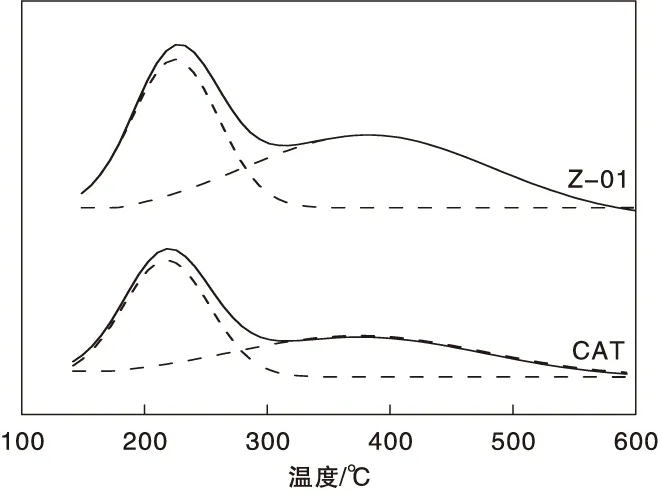

分子筛样品Z-01和催化剂样品CAT的NH3-TPD曲线见图3。从图3可以看出,样品出现了两个温度不同的NH3脱附峰,峰温度分别约在220 ℃和380 ℃。一般认为,对应较高温度的氨脱附信号代表了吸附在强酸中心上的氨分子数量,而较低温度的氨脱附峰则对应于吸附在弱酸中心上的氨分子数量[12]。通过NH3-TPD实验数据的解析,可以分别计算得到样品上强酸/弱酸中心的数目,结果见表2。从表2计算结果可知,与分子筛样品相比,催化剂CAT上的两类酸中心数量都有减少,其中强酸中心减少尤其明显。这说明催化剂制备过程对ZSM-5分子筛表面的酸性位产生了明显影响,部分酸性中心(尤其是强酸中心)被覆盖。

图3 分子筛样品Z-01和催化剂样品CAT的NH3-TPD曲线Figure 3 NH3-TPD profiles of zeolite sample Z-01 and catalyst sample CAT

表2 分子筛样品Z-01和催化剂样品CAT的酸性中心数量计算结果

2.2 反应原料对催化剂性能的影响

使用两种来源不同的轻汽油产品作为轻汽油催化裂解制低碳烯烃反应的原料。其中,原料A由宁煤集团一分公司提供(原料组成见表3),原料B由中国石化长岭分公司提供(原料组成见表4)。原料A中主要含C5~C9产品,烯烃含量33.48%,异构烷烃含量19.30%。原料B中主要含大量的C5烯烃、C5异构烷烃和少量的C6异构烷烃,其他烃类含量较少。两种原料中C4及以下烯烃含量均极少。

表3 原料A组成Table 3 Components of feed A

表4 原料B组成Table 4 Components of feed B

在反应温度520 ℃、反应压力0.05 MPa和空速20.0 h-1条件下,考察了不同原料在催化剂CAT上的轻汽油催化裂解制低碳烯烃反应,结果见表5。轻汽油催化裂解反应体系较为复杂,由于反应原料成分复杂,而且反应温度较高,反应过程中可能发生多类反应:C—C键反应(以裂解为主,同时存在聚合、异构化、芳构化、氢解可能)和C—H键反应(以脱氢、氢转移和加氢为主)。在这多类反应的共同作用下,轻汽油催化裂解反应产物可包含C1~C4的所有烷烃和C2~C4的所有烯烃,同时还含有一定量的C5以上液体产物。

原料A成分复杂,C5~C9烯烃占比仅有33.5%,主要是C6~C8烯烃。相比之下,原料B中烯烃不仅比例较高(达到51.46%),而且碳数较低,主要是C5烯烃。由表5可知,不同原料的轻汽油转化率差别较大,反应后产物分布也有差异。原料A的转化率为55%,低碳烯烃产物中丙烯产率是29.58%,总产率可以达到64%以上。原料B的转化率和低碳烯烃的产率都明显优于原料A,转化率接近70%,丙烯产率是38.09%,低碳烯烃总产率可达87.5%。上述现象说明,无论轻汽油原料复杂或简单,烯烃都能够在催化剂上裂解转化,生成低碳烯烃,但烯烃含量较高并且烯烃碳数较低的原料更有利于反应的进行。C5~C8烯烃催化裂解反应包含裂解、聚合、异构化、芳构化、氢转移等多种反应,乙烯、丙烯和丁烯的产率不仅与C5~C9的含量有关,而且与反应压力、温度、空速也密切相关。

表5 原料组成对轻汽油催化裂解反应产物分布的影响Table 5 Effect of feedstock composition on product distribution of light gasoline catalytic cracking

反应时间100 h

2.3 反应温度对轻汽油催化裂解反应的影响

在反应压力0.05 MPa和空速20.0 h-1的条件下,不同反应温度对轻汽油催化裂解反应产物分布的影响见表6和表7。由表6和表7可知,随着反应温度的提高,轻汽油转化率和低碳烯烃总选择性都有一定程度的提高,但反应温度的变化对烯烃产物分布影响不明显。这说明在轻汽油催化裂解反应中,较高的反应温度有利于原料转化和低碳烯烃产物的生成。适当提高反应温度,可以获得更多的丙烯产物。

表6 反应温度对轻汽油(原料A)催化裂解反应产物分布的影响Table 6 Effect of reaction temperature on product distribution of light gasoline (feed A) catalytic cracking

表7 反应温度对轻汽油(原料B)催化裂解反应产物分布的影响Table 7 Effect of reaction temperature on product distribution of light gasoline (feed B) catalytic cracking

当反应温度升高时,轻汽油催化裂解反应体系中涉及到C-C键重组的聚合反应和裂解反应速度均会提高。其中,裂解反应会产生低碳烯烃,而聚合反应则会消耗低碳烯烃。根据实验结果,温度升高更有利于裂解反应的发生,这一现象与C4烯烃裂解反应类似[12,14]。另外,对于涉及到C-H键的反应,高温更有利于脱氢反应,因此产物中烯烃选择性会提高。

反应时间100 h

反应时间100 h

2.4 原料空速对轻汽油催化裂解反应的影响

在反应温度540 ℃和反应压力0.05 MPa的条件下,原料A空速对轻汽油催化裂解反应产物分布的影响见表8。从表8可以看出,随着反应原料A的空速由16 h-1增加到20 h-1,轻汽油转化率由61.20%下降到57.86%,低碳烯烃总产率由78.0%下降到66.4%,丙烯与乙烯比由2.7增加到3.3。显然,低空速不仅能够提高原料转化率,还有助于低碳烯烃产物的生成。另外,空速的变化能够调节产品中各组分的分布,高空速可以提高产物中的丙烯与乙烯比例。

表8 原料A空速对轻汽油催化裂解反应产物分布的影响Table 8 Effect of weight hourly space velocity on product distribution of light gasoline catalytic cracking

反应时间100 h

2.5 液相产物分析

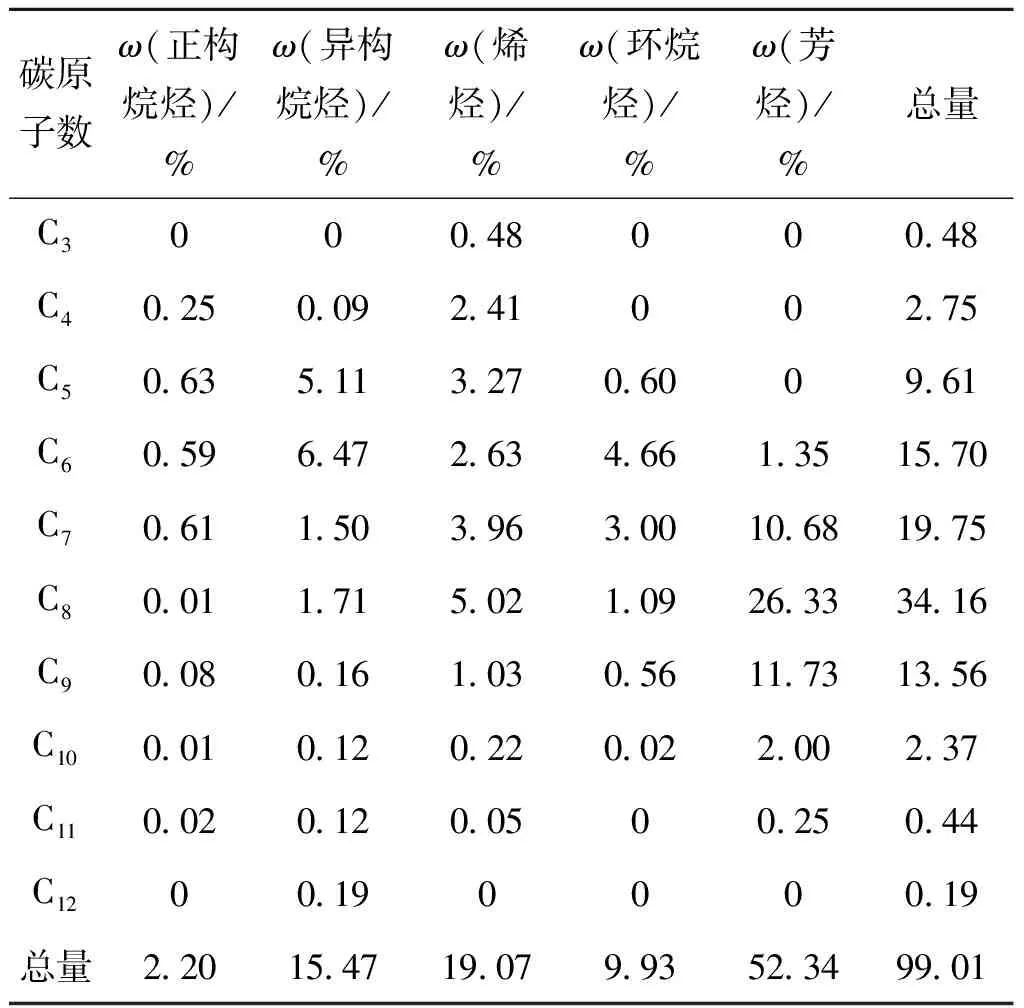

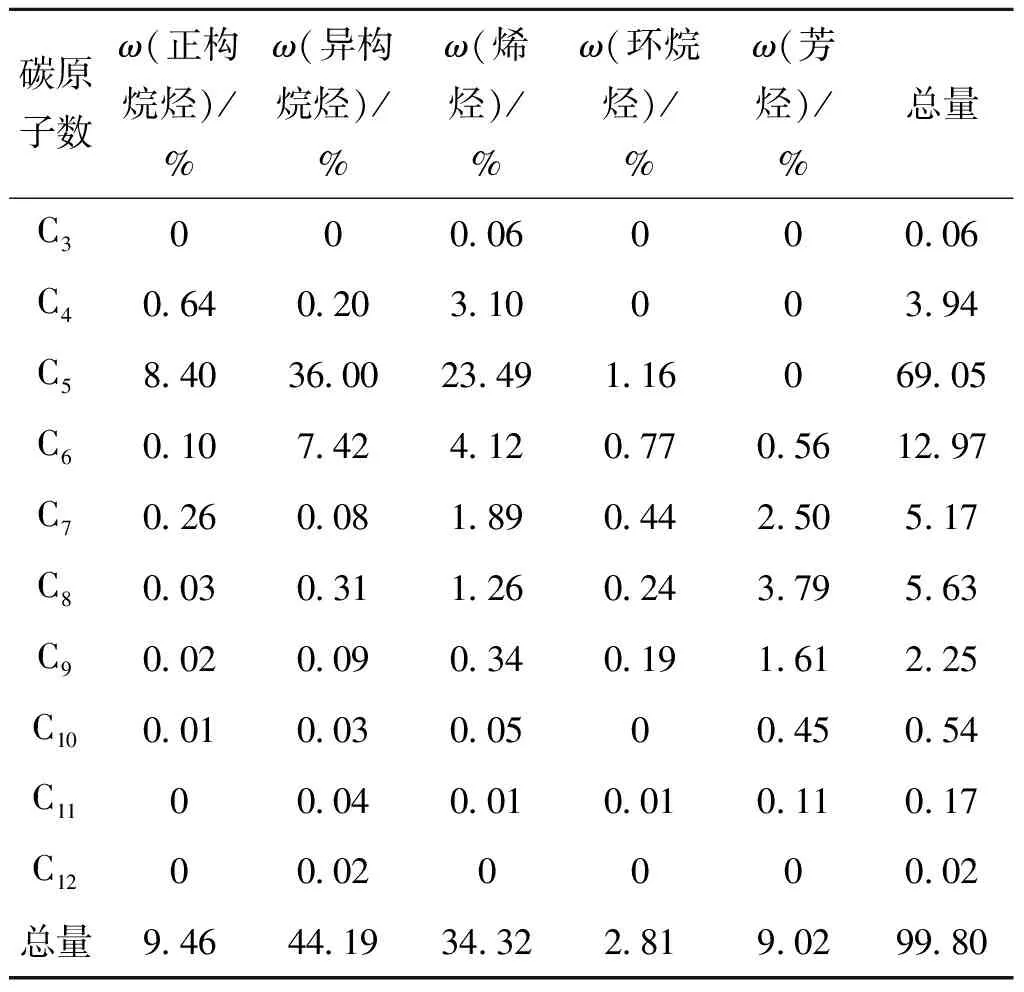

在反应温度540 ℃、反应压力0.05 MPa和空速20.0 h-1条件下,对原料 A和B进行裂解反应100 h,得到的产物经过气、液分离后对液相产品进行色谱测试,分析结果见表9和表10。

表9 轻汽油(原料A)催化裂解反应后液相产物组成Table 9 Components of liquid products after light gasoline(feed A) catalytic cracking

表10 轻汽油(原料B)催化裂解反应后液相产物组成Table 10 Components of liquid products after light gasoline (feed B) catalytic cracking

由表9可知,在分子筛催化剂上发生的轻汽油催化裂解反应液相产物中主要包含了C4~C9的正构烷烃、异构烷烃、烯烃、环烷烃和芳烃。其中,含量最多的是芳烃,质量占比可达52.34%。烯烃产品中,占比最多的是C8烯烃,达到5.02%。原料A由于烯烃含量较低,芳烃含量较高,适合进行芳构化反应。

由表10可知,在分子筛催化剂上发生的轻汽油催化裂解反应液相产物中主要包含了C4~C9的正构烷烃、异构烷烃、烯烃、环烷烃和芳烃。其中,含量最多的是异构烷烃和烯烃,质量占比可达78.5%。烯烃产品中,占比最多的是C5烯烃,达到23.5%。目前,我们已经成功开发了轻汽油裂解制备低碳烯烃的催化剂。若将轻汽油裂解反应的液相产物和丁烯循环进料,可以进一步提高丙烯和乙烯的收率。

3 结 论

(1)在反应温度高于500 ℃的条件下,轻汽油中烯烃可以在分子筛催化剂上发生催化裂解反应生成低碳烯烃。烯烃含量较高并且烯烃碳数较低的原料更有利于轻汽油催化剂裂解反应的进行。

(2)在轻汽油催化裂解反应中,较高的反应温度有利于原料中烯烃裂解生成低碳烯烃产物,提高反应温度,可以获得更多的丙烯产物。

(3)在轻汽油催化裂解反应中,降低空速能够提高原料中烯烃的转化率和低碳烯烃产率。空速的变化还能够调节产品中各烯烃组分的分布,高空速可以提高产物中的丙烯与乙烯比例。