低硫油时代的汽缸油管理

吕奇伟 娄建伟

2020年1月1日起,燃油“限硫令”生效,全球航运市场进入低硫油时代,船舶燃油硫含量发生巨大变化。在高硫油转变为低硫油的过程中,发动机的燃油管理和燃烧室的工况也发生了急剧的变化,汽缸油管理也随之改变,其间时有汽缸油使用不当引起故障的反馈。从船舶主机使用低硫油前后扫气箱内部各阶段检查情况着手,结合各阶段扫气箱残余碱值化验结果分析,努力寻找低硫油情况下汽缸油管理途径。

一、调研船舶概况

船舶的主机型号为WARSILIA 6RT-flex48TD,额定功率为8730 kW,额定转速为127 r/min,常用转速为100~105 r/min,汽缸油注油率为0.95~1.15 g/kWh。2019年11月之前,使用燃油硫含量平均值为2.45%m/m的高硫燃油,该船使用BN(碱值)70汽缸油;2019年11月—2019年12月为高硫油改低硫油转换期,该船使用BN(碱值)70汽缸油;2019年12月底该船开始使用硫含量平均值为0.46%m/m的低硫燃油,自2020年3月起该船使用BN40汽缸油。

二、各阶段活塞、缸套检查情况

(一)使用高硫油阶段

该船自出厂以来至2019年11月,一直使用高硫油,燃油平均硫含量为2.45%m/m,配之BN70汽缸油,运行了15 530 h,汽缸油注油率为1.05 g/kWh,其缸套、活塞检查情况如图1所示。

图1 活塞环、活塞头及汽缸套内壁情况

检查情况说明:1.活塞环清洁,环槽清爽。2.活塞顶部干洁,活塞头周向有结炭现象,略有轻微白点。3.缸套内壁清洁,手感光滑,有明显衍纹。4.扫气箱内部稍有残留物,扫气口清洁无结炭,扫气箱底部无积存油泥,底色可见,轻轻擦拭即可去除脏污。5. 手摸扫气箱残渣,感觉油滑。

检查表明:该机工况良好,汽缸油匹配良好。

(二)高低硫油转换阶段

在运行15 530—16 046 h的阶段,主机使用的燃油硫含量从2.45%m/m过渡至0.46%m/m,配之BN70汽缸油,汽缸油注油率为1.05 g/kWh,其缸套、活塞检查情况如图2所示。

图2 活塞环、活塞头及汽缸套内壁情况

检查情况说明:1. 活塞环清洁,环槽清爽。2. 活塞顶部干洁,活塞头周向有结炭现象,活塞头上部周向已被白色沉淀物覆盖。3. 缸套内壁清洁,衍纹变淡,缸套内壁出现白色麻点,多而不连续,手感光滑。4. 扫气箱内部稍有残留物,扫气口清洁无结炭,扫气箱底部无积存油泥,底色可见,轻轻擦拭即可去除脏污,扫气口比上一阶段更清洁些。5.手模扫气箱残渣,有粗颗粒感觉。

(三)低硫油使用初始阶段

在运行16 046—16 546 h的阶段,主机使用的燃油硫含量为0.46%m/m,汽缸油从BN70过渡至BN40,汽缸油注油率为1.10 g/kWh,其缸套、活塞检查情况如图3所示。

图3 活塞环、活塞头及汽缸套内壁情况

检查情况说明:1. 活塞环清洁,环槽清爽。2. 活塞顶部已被白色沉淀覆盖,活塞头周向有结炭现象,活塞头周向已被白色沉淀物逐渐覆盖。3. 缸套内壁清洁,衍纹不清,缸套内壁出现大量白色麻点,出现点条纹,手感光滑。4. 扫气箱内部有粗大残留物;扫气口清洁无结炭;扫气箱底部积存坚硬油渣,铲除困难,刮擦后呈白色。5.手摸扫气箱残渣,有明显粗颗粒感觉。

(四)低硫油使用调整阶段

在运行16 546—17 701 h的阶段,主机使用的燃油硫含量为0.46%m/m,使用BN40汽缸油,汽缸油注油率为1.10 g/kWh,其缸套、活塞检查情况如图4所示。

图4 活塞环、活塞头及汽缸套内壁情况

检查情况说明:1. 活塞环较湿润,环槽清爽。2. 活塞顶部白色沉淀已被黑色炭末覆盖,活塞头周向有结炭现象,活塞头周向白色沉淀物再次被黑色炭末覆盖。手刮活塞头表面,有多层白色、黑色沉淀物。3. 缸套内壁清洁,衍纹不清,缸套内壁出现的大量白色麻点变淡,点条纹变模糊,手感光滑。4. 扫气箱内部变脏,不再清洁,粗大残留物减少;扫气口清洁无结炭;扫气箱底部积存坚硬油渣,铲除困难,刮擦后呈白色,表面层油渣较难擦洗。5.手摸扫气箱残渣,粗颗粒明显减少,油泥增多。

(五)低硫油正常使用阶段

在运行17 701—18 984—20 434 h的阶段,主机使用的燃油硫含量为0.46%m/m,使用BN40汽缸油,汽缸油注油率从1.10 g/kWh降至1.0 g/kWh,其缸套、活塞检查情况如图5所示。

图5 活塞环、活塞头及汽缸套内壁情况

检查情况说明:1. 活塞环湿润,环槽湿润。2.活塞顶部白色沉淀已被黑色炭末覆盖,活塞头周向有结炭现象,白色沉淀物再次被黑色炭末覆盖。手刮活塞头表面,有多层白色、黑色沉淀物。3.缸套内壁清洁,衍纹不清,缸套内壁出现的大量白色麻点变淡,出现点条纹变模糊,手感光滑。4.扫气箱内部变脏,不再像以前一样清洁,粗大残留物减少;扫气口清洁无结炭,有油泥;扫气箱底部积存坚硬油渣,铲除困难,刮擦后呈白色,表面层油渣擦洗方便,无残留。5.手摸扫气箱残渣,粗颗粒消失,油泥增多,手感光滑,擦抹方便。

三、各阶段扫气箱残渣化验结果分析

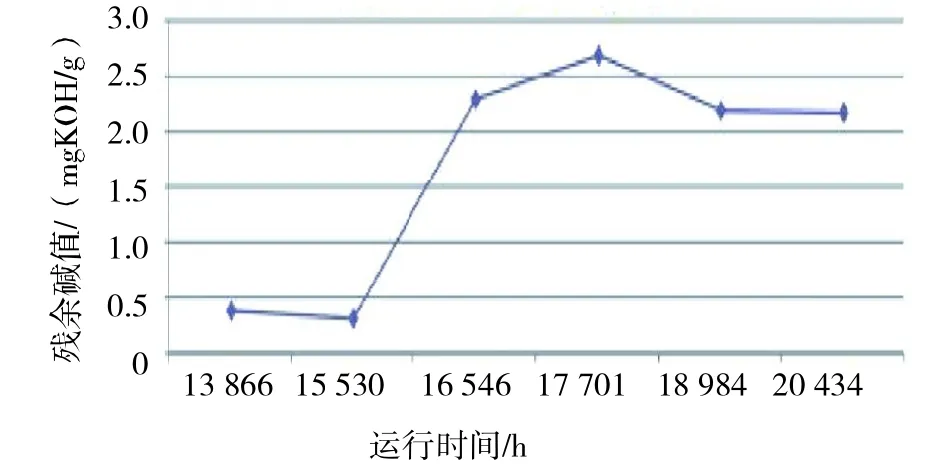

(一)各阶段扫气箱残余碱值化验比对

如图6所示,在高低硫油转换过程中,13 866—15 530 h期间,自高硫油配BN70汽缸油使用,总体残余碱值符合标准;15 530—16 546 h期间,高硫油转至低硫油阶段,仍使用BN70汽缸油,残余碱值明显上升;16 546—17 701 h期间,汽缸油逐渐转至BN40,残余碱值逐渐下降,17 701—18 984—20 434 h期间,使用低硫油配BN40汽缸油,残余碱值趋于稳定并正常状态。

图6 各阶段扫气箱残余碱值化验比对

(二)低硫油转换过程中铁含量变化

各阶段扫气箱残渣铁含量如图7所示, 铁含量一直低于100 ppm,表明主机现阶段运行良好。

图7 低硫油转换过程的铁含量变化

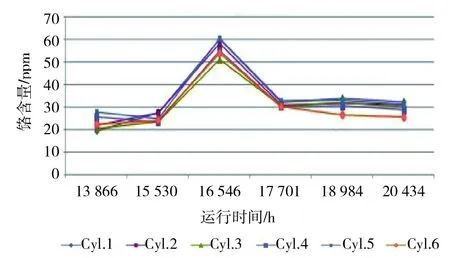

(三)扫气箱残渣中铬含量检测

如图8所示,扫气箱残渣中的铬含量检测结果表明:在低硫油转换过程中,使用原有BN70的汽缸油,活塞环磨损明显加大。

图8 扫气箱残渣铬含量检测结果

四、使用低硫油时的汽缸油管理分析

(一)使用低硫油情况下的不同碱值汽缸油性能

(1)在使用低硫燃油期间,BN70汽缸油碱值明显偏高,主要表现为活塞头白色结晶明显增多,缸套内壁出现白斑,随着运行时间的增加,该现象越来越明显。

(2)在使用低硫燃油期间,配BN70汽缸油,扫气箱残留颗粒粗大,扫气箱底部白色沉淀物坚硬,不易清除。

(3)在使用低硫燃油期间,配BN70汽缸油,活塞环磨损加剧,化验结果表明,扫气箱残渣中铬含量增大。

(4)在使用低硫燃油期间,配BN40汽缸油,扫气箱变脏。扫气箱残留颗粒变小,手感滑腻,擦抹方便。活塞环磨损正常,铁含量降低,缸套磨损也处于良好状态。

(二)活塞头与缸套白色沉淀物分析

柴油机在正常的工作状态下,由于得到缸套冷却水的持续有效冷却,燃烧室缸套内壁在350 ℃左右或高于350 ℃,在该温度下,汽缸油黏度下降到1cst,缸壁润滑油膜厚度小于3μm,处于边界润滑状态。即便是极其稀薄的汽缸油膜也需存贮空间,即汽缸壁上的微小凹坑。高硫燃油具有适当的酸度,能够打开汽缸内壁的石墨结构,在缸套表面产生微小大约直径50μm、深度10~15μm的腐蚀坑,这些凹坑充当储油层,使汽缸油膜能在汽缸壁上有存贮空间,以保留汽缸油。而低硫油的酸度相对较低,无法打开汽缸内壁的石墨结构,这些凹坑就不会在汽缸内表面形成,而没有润滑油膜和贮油凹坑将导致活塞与缸套内表面之间产生直接摩擦。

我们对活塞顶部白色沉淀物进行了取样分析,应是汽缸油碱性添加剂未完全中和的产物。因为汽缸油的添加剂中含有大量钙(Ca)化合物,在燃烧室的高温高压工况下,添加剂中的Ca离子转化为CaSO4/CaCO3,呈白色结晶状。在使用低硫油之后,燃油中硫含量下降,致使CaSO4结晶下降,而CaCO3结晶相应增多。由于CaCO3熔点高,有无定形和结晶两种形态,结晶形态中又可分为斜方晶系和六方晶系,呈柱状或菱形。在活塞的上下往复运动下,这些沉淀物松脱,在缸套内壁与活塞环表面之间形成磨料,这些磨料填平了汽缸套内壁的凹坑,使汽缸套内壁及活塞环表面形成光面。虽然白色麻点手感光滑,但贮油功能已消失,减少了汽缸油的存贮,使原先的边界润滑更加恶化,导致摩擦加剧,直至汽缸套和活塞环异常磨损,严重时产生拉缸现象。

五、使用低硫油时的汽缸油管理建议

汽缸油的主要功能在于保持缸壁与活塞环之间的可靠润滑,中和燃油中的酸,以防缸套酸性腐蚀,带走缸套、活塞与扫气口部位的沉淀物。笔者认为在汽缸油功能选择不能兼得的情况下,应优先考虑其润滑性能,然后考虑汽缸油的清净分散性。使用低硫油时,可不考虑或少考虑其中和能力。

观察表明,在使用低硫油的情况下,与BN70汽缸油相比,BN40汽缸油润滑性能良好,能较好地避免产生白色沉淀引起拉缸。虽然扫气口等部位残油泥较多,但磨损颗粒少,油泥稀软,擦抹方便。在使用BN40汽缸油时应缩短扫气口、扫气箱内壁清洁周期,定期化验,保持铁含量不大于100 ppm(中小型柴油机),碱值不大于原碱值的75%。

经验表明,使用BN40汽缸油是合适的,为避免扫气箱内壁脏污,要缩短扫气箱清洁周期。笔者认为BN70与BN40汽缸油交替使用仅是一种建议性方式,但不是最好的方式。从调研结果来看,以前的白色沉淀不会因碱性的变化而自行消失,以前积聚的炭粒也不会因碱性的变化而消除。通过高碱性汽缸油冲洗减少扫气箱脏污的方式值得进一步调研。

六、结语

BN70、BN100等汽缸油的研制成功,很好地解决了高硫油时代的汽缸油使用问题。随着船舶环保要求不断提高,船用燃油进入低硫油时代,如能研制出适宜低硫油使用的汽缸油,将是业界的一大幸事,期待新型汽缸油的出现。