高炉煤气加热焦炉支管孔板直径排列计算分析

朱灿朋

(北京首钢国际工程技术有限公司,北京100043)

为保证焦炭均匀成熟,同时最大限度地提高焦炭和化产品的收率,必须制订并严格执行焦炉加热制度。焦炉加热制度中重要的一项就是煤气流量的供给,除了边部燃烧室供给煤气量为中部燃烧室的约75%之外,其余每个燃烧室都应供给等量的煤气,以使各燃烧室立火道的温度趋于一致,并保证直行温度的均匀性。直行温度均匀性主要是通过调节蓄热室顶部吸力来实现,煤气蓄热室顶部吸力主要是通过控制支管孔板直径的大小来调节,这就要求在设计过程中,预先计算出较合适的支管孔板直径排列,从而指导实际生产并提高其调节的准确性。

本文以用高炉煤气加热的65孔6 m捣固焦炉为例,采用阻力理论计算高炉煤气支管孔板的直径,得出有利于直行温度分布均匀的孔板直径排列方式,可为今后其他炉型的高炉煤气支管孔板直径的排列设计提供可靠的理论基础。

1 各支管煤气用量计算

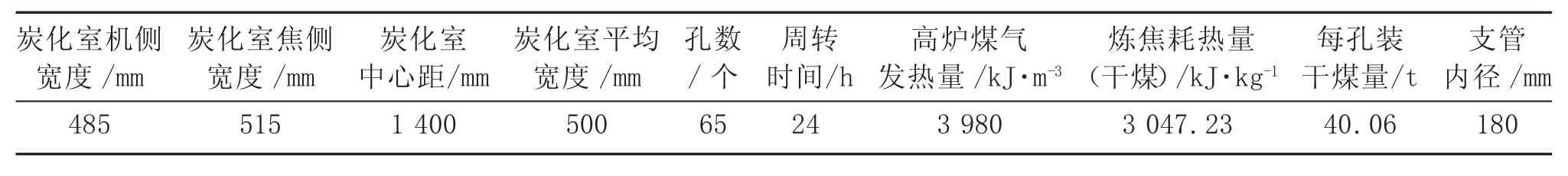

用高炉煤气加热时,进入每个燃烧室的煤气量主要由煤气主管压力和煤气支管孔板直径大小决定,煤气主管压力一定时,主要由支管孔板直径来决定。高炉煤气需经过蓄热室预热,所以供给每个燃烧室的煤气量也是由蓄热室顶部的吸力来控制。也就是说,调节蓄热室顶部吸力,主要是通过控制支管孔板直径的大小来实现。6 m捣固焦炉炉体及高炉煤气热值参数见表1。

表1 6 m捣固焦炉炉体及高炉煤气热值参数

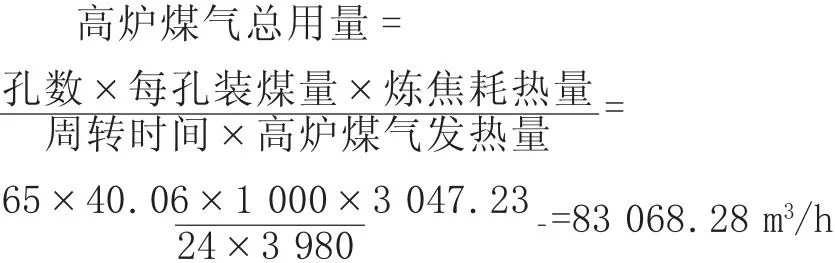

(1)高炉煤气总用量

(2)机、焦侧煤气流量比

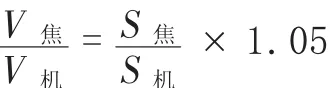

机、焦侧的煤气流量应根据两侧所需热量的不同来分配,两侧所需热量主要取决于两侧的装煤量和耗热量。根据计算和经验,两侧流量比等于两侧炭化室的平均宽度比乘以1.05[1],即:

式中:V焦为焦侧煤气流量,m3/h;V机为机侧煤气流量,m3/h;S焦为焦侧炭化室平均宽度,mm;S机为机侧炭化室平均宽度,mm。

则焦、机侧煤气流量分配比例=1.05×507.5/492.5=1.08。

(3)机、焦侧煤气总流量

实际工作时的煤气流量校正系数取1.1,对机、焦侧总流量进行计算:

机侧煤气总流量=83 068.28×1.1/(1+1.08)=43 930.34 m3/h

焦侧煤气总流量=83 068.28×1.1-43 930.34=47 444.77 m3/h

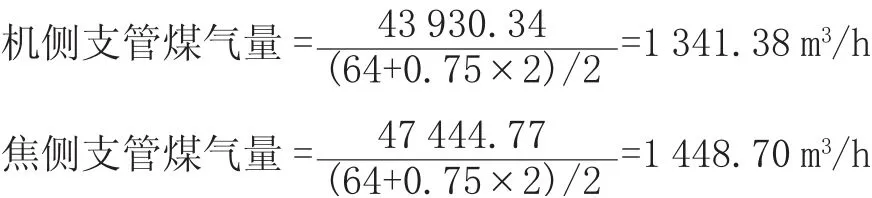

(4)各支管煤气用量

设边部燃烧室的热负荷为中部的75%,对机、焦侧支管煤气量进行计算:

2 各支管孔板直径的确定

2.1 中部支管孔板

供给焦炉的加热煤气,需要通过一定的管道压力来输送。进入燃烧室的煤气量是通过安装在支管上的孔板来控制的,因此煤气主管至炉内两点之间的压力差等于孔板阻力降与入炉煤气管阻力降之和,而炉内压力变化相对较小,可以将其视为定值[1],只需计算孔板阻力降即可。

首先对支管断面积进行计算。

支管断面积=3.14×(0.18/2)2=0.025 m2

根据支管断面积和支管煤气量对煤气在支管中的流速进行计算。

煤气在机侧支管中的流速=机侧支管煤气量/支管断面积=1 341.38/(0.025×3 600)=14.90 m/s

煤气在焦侧支管中的流速=焦侧支管煤气量/支管断面积=1 448.70/(0.025×3 600)=16.10 m/s

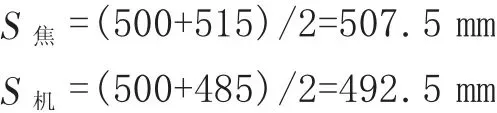

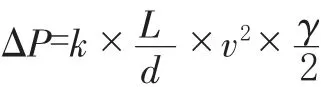

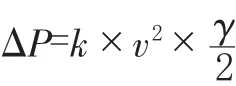

支管、旋塞阻力的计算公式为:

出口阻力的计算公式为:

两式中:ΔP为压力降,Pa;k为阻力系数;L为支管长度,m;d为管道的直径(或当量直径),m;v为流速,m/s;γ为重度,N/m3。

(1)支管阻力

取煤气主管压力为1 000 Pa、煤气在30℃时的重度γ为1.17 N/m3、煤气支管长度为2.09 m、阻力系数k为0.04,对机、焦侧支管阻力进行计算:

机侧支管阻力=0.04×2.09×14.902×1.17/(0.18×2)=60.32 Pa

焦侧支管阻力=0.04×2.09×16.102×1.17/(0.18×2)=70.43 Pa

(2)旋塞阻力

取旋塞相当管长6 m,对机、焦侧旋塞阻力进行计算:

机侧旋塞阻力=0.04×6×14.902×1.17/(0.18×2)=173.17 Pa

焦侧旋塞阻力=0.04×6×16.102×1.17/(0.18×2)=202.18 Pa

(3)出口阻力

机侧出口阻力=(1-0.025/0.132)2×14.902×1.17/2=85.34 Pa

焦侧出口阻力=(1-0.025/0.132)2×16.102×1.17/2=99.64 Pa

(4)孔板阻力

通过计算炉体水压得出,上升气流小烟道压力为-30 Pa。

孔板阻力=煤气主管压力-支管阻力-旋塞阻力-出口阻力-小烟道压力,则:

机侧孔板阻力=1 000-60.32-173.17-85.34-(-30)=711.17 Pa

焦侧孔板阻力=1 000-70.43-202.18-99.64-(-30)=657.75 Pa

(5)孔板直径

对孔板直径进行计算,首先需对孔板阻力系数采用k=2ΔP/(v2×γ)进行计算:

机侧孔板阻力系数=2×711.17/(14.902×1.17)=5.48

焦侧孔板阻力系数=2×657.75/(16.102×1.17)=4.34

然后查局部阻力系数表[2],通过内插法计算得出:机侧截面积之比=0.47、焦侧截面积之比=0.50。

截面积之比为孔板截面积与支管截面积之比,而两者的截面积和直径的平方成正比,即f/F=(d/D)2,式中:f为孔板截面积,m2;F为支管截面积,m2;d为孔板直径,m;D为支管直径,m。

对机、焦侧孔板直径进行计算:

机侧孔板直径=180×(0.47)0.5=123.40 mm,取124 mm。

焦侧孔板直径=180×(0.50)0.5=127.28 mm,取128 mm。

通常情况下,为了减小煤气的泄漏损失,主管压力不宜过高,一般保持在500 Pa~1 000 Pa[3]。其目的:一是保证调节各燃烧室煤气流量的灵敏性和准确性;二是防止煤气因压力过高而增加漏失量,或因压力偏低而产生回火爆炸的危险。同时,高炉煤气中CO的体积分数为25%~30%,毒性大,为了防止高炉煤气泄漏,要保持煤气设备严密,高炉煤气进入废气盘应处于负压状态。

影响直行温度均匀性的因素主要有装煤推焦操作不均衡、荒煤气窜漏、炉体堵塞等原因,当温度出现异常时,应查明原因作出处理,再视实际情况变化通过调节孔板直径、废气盘翻板、风门开度等改变相应的煤气量和空气量,以实现均匀性调节的目的。当周转时间、装煤量发生变化,应调节煤气流量,这时应调整孔板直径大小以使煤气主管压力达到合适的控制范围。增大孔板直径可降低主管压力,反之则提高主管压力。

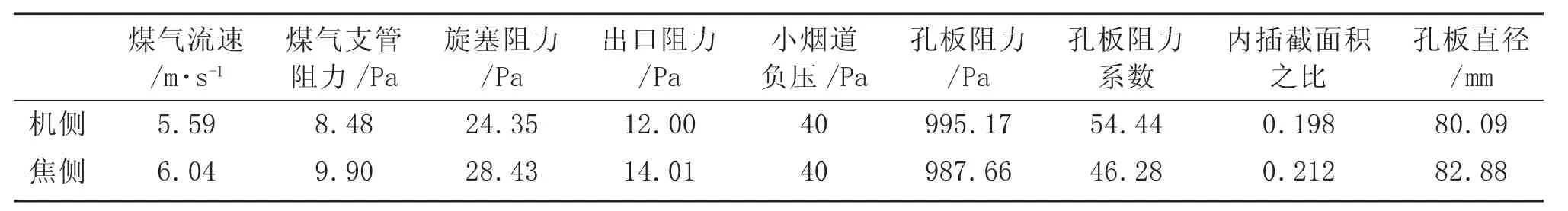

2.2 边炉支管孔板

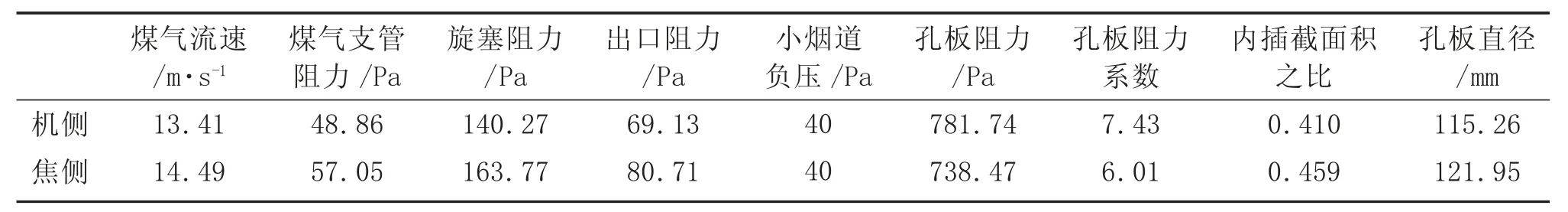

边炉支管孔板的直径取决于煤气的使用量和所规定的煤气主管压力。取边部燃烧室的热负荷为中部的75%,边炉支管孔板直径的计算方法与中部支管孔板直径的计算方法相同,结果见表2。

表2 边炉支管孔板直径计算结果

根据表2,边炉机侧孔板直径取81 mm,边炉焦侧孔板直径取83 mm。

2.3 次边炉支管孔板

由于边部燃烧室的温度波动大,在确定其孔板直径时,应给予一定的调节余地,一般边部煤气支管的孔板直径为中部的63%~68%,靠边第二个支管的孔板直径为中部的95%~96%[2]。当孔板排列好时,可以使蓄热室顶部吸力保持一致,以达到全炉炉温均匀的目的。取次边炉供热负荷为中部供热负荷的90%,次边炉支管孔板直径的计算方法与中部支管孔板直径的计算方法相同,结果见表3。

表3 次边炉支管孔板直径计算结果

根据表3,次边炉机侧孔板直径取116 mm,次边炉焦侧孔板直径取122 mm。

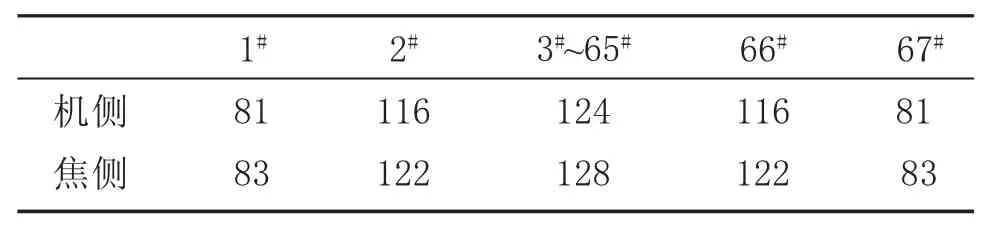

3 支管孔板排列

经过上述计算,可得到65孔焦炉支管孔板直径排列情况,见表4。

表4 65孔焦炉支管孔板直径排列mm

高炉煤气孔板直径的排列是根据煤气主管两端的压力差而定。管道压力的变化程度与管道的直径和长度以及管路的布置情况有关,因此每座焦炉应根据各自的特点,测出管道的压力变化情况,按压力的不同来适当调整孔板直径的排列。

孔板断面积应不大于支管断面积的70%[3],孔板断面积太大时,阻力系数太小,调节灵敏度小;太小时,要求孔板精度高,否则尺寸差别很小也会引起煤气量较多的变化。孔板尺寸的选择还应考虑主管可能提供的压力,以及使主管开闭器或调节翻板具有必要的备用量。

4 结 语

焦炉各燃烧室煤气量的均匀分配依靠孔板直径沿焦炉纵向恰当的排列来实现。合理的支管孔板直径排列,有利于调节蓄热室顶部吸力的均匀性和直行温度的均匀性。但在生产过程中,有很多因素影响炉温的均匀性,如周转时间、推焦和装煤、荒煤气窜漏等,必须综合掌握这些情况,才能确保焦炉稳定正常生产。