氧化锌@石墨烯/环氧导热绝缘复合材料的制备及性能研究 *

刘 蓉,李良锋,陈 果,高鹏飞,马 雪,王玉平

(西南科技大学 材料科学与工程学院,四川 绵阳 621010)

0 引 言

随着电子元器件大功率、多功能化发展,其单位容积产生的热量会迅速积累。5G通信带来更快速传输的同时,能量损耗急剧增加,设备发热增大,给散热技术带来新的挑战[1-2]。电子元器件的故障发生率与其工作温度密切相关,因此对于热管理材料的研究显得尤为重要[3-5]。

导热绝缘复合材料作为热管理材料不仅能有效解决电子元器件及设备的散热问题,且其良好的电绝缘性能可保证实际的工作安全[6],其研究不仅在电子设备领域具有十分重要的现实意义,还广泛影响着航天[7]、汽车[8]、新能源[9]等行业。环氧树脂(Epoxy resin, EP)具有易加工、绝缘和耐腐蚀等特性,是电子行业中应用广泛的一类基体材料,但EP本身的热导率很低,常采用填充具有高热导率的导热填料来提高环氧树脂基导热材料的导热性能[10]。

1 实 验

1.1 实验原料

Hummers法制备的氧化石墨,江苏先丰纳米材料科技有限公司;二水合醋酸锌、柠檬酸三铵、氨水、无水乙醇,分析纯,成都市科隆化学品有限公司;环氧树脂,E-44,南通星辰合成材料有限公司;甲基六氢苯酐(4-MHHPA),95%;2,4,6-三(二甲氨基甲基)苯酚(DMP-30),98%,上海麦克林生化科技有限公司。

1.2 样品制备

1.2.1 复合填料制备

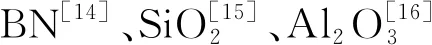

取适量氧化石墨分散于无水乙醇和去离子水的混合溶液中(V水∶V乙醇=1∶1),在900 W功率下冰水浴辅助超声5 h;将剥离后的溶液在转速5 000 r/min下离心,经透析后得到氧化石墨烯。图1为GO的AFM图。

图1 GO的AFM图Fig 1 AFM image of graphene oxide

以醋酸锌为原料,柠檬酸三铵[(NH4)3C6H5O7]为改性剂,配制一定浓度的锌溶液置于恒温水槽中,在搅拌加热的条件下均匀地加入无水乙醇,待生成Zn(OH)2沉淀后,加入适量的NH3·H2O,控制pH为7.5,获得Zn(OH)2溶胶;按GO的添加量为ZnO的2 %(质量分数),将GO溶液缓慢滴加于Zn(OH)2溶胶中,经充分搅拌后置于100 ℃烘箱中形成复合凝胶。研磨后分别置于O2、N2环境,700 ℃煅烧3 h得到ZnO@rGO复合填料,分别标记为ZnO@rGO(O2)、ZnO@rGO(N2)。

1.2.2 复合材料制备

表1为复合材料的实验配方(其中体积分数为填料在填料和E-44中的量)。根据表1,取20 g EP置于单口烧瓶。在100 ℃油浴条件下,加入填料,通过机械搅拌使基体与填料“共混”均匀,加入16 mL的4-MHHPA后继续混合均匀,经多次抽真空除去体系内的气泡,最后加入0.02 g的DMP-30后将混合好的样品注入模具,分别在100、130、150 ℃条件下保温2 h,得到系列复合材料。

表1 复合材料实验配方

1.3 性能及表征

采用日本精工公司的SPA-300HV型扫描探针显微镜分析氧化石墨烯的微观形貌;采用美国PE公司的SPECTRUM ONE型红外光谱仪、英国雷尼绍公司的in Via型拉曼光谱仪分析填料的结构;采用泰思肯公司的MAIA3LMU型冷场发射扫描电子显微镜对样品进行形貌分析,测试前对样品进行喷金处理;采用深圳万测试验设备有限公司的501J型塑料摆锤冲击试验机测试样品的冲击强度,采用上海川陆量具有限公司的LX-D型邵氏硬度计测试样品的硬度;采用德国耐驰公司的Jupiter STA449C型综合热分析仪测试样品的热稳定性(升温速率为10 ℃/min,N2,测试范围25~800 ℃);采用北京冠测精电仪器设备有限公司的GEST-121型体积表面电阻测定仪测试样品室温下的体积电阻率;采用西安夏溪电子科技有限公司的TC3000E型导热系数仪测试样品室温下的导热系数。

2 结果与讨论

2.1 ZnO@rGO结构分析

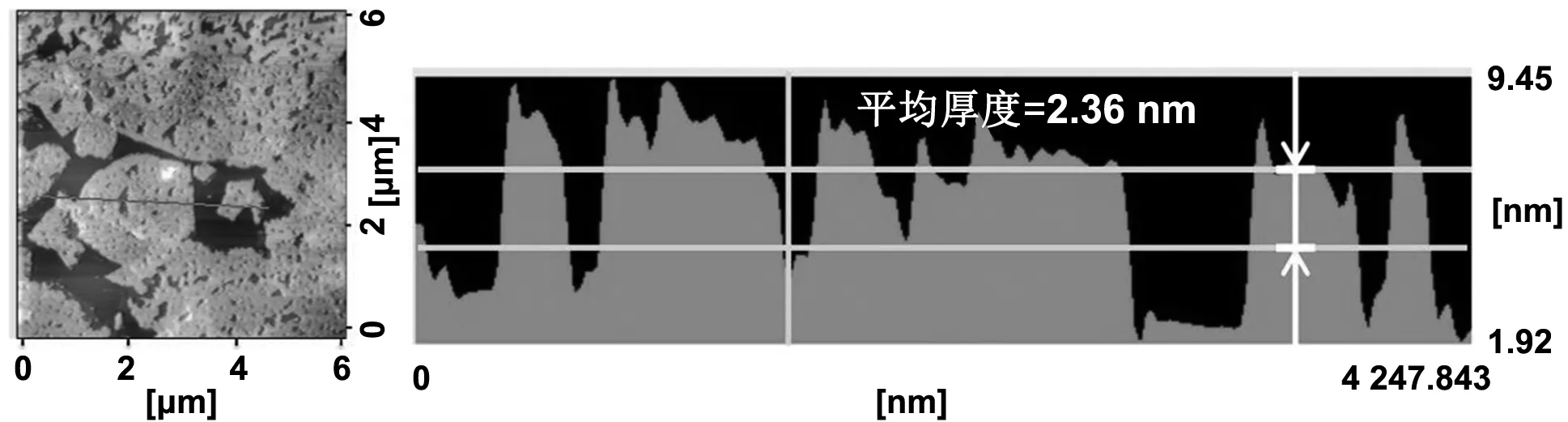

图2为ZnO@rGO复合填料的红外谱图。由图可知,ZnO在480 cm-1处出现对应于Zn-O键的较强吸收峰[20],还于3 440和1 639 cm-1处出现ZnO表面和侨联羟基的振动吸收峰。GO在1 724、1 621 cm-1附近出现对应于C=O、C=C的伸缩振动峰[21]。经热处理得到的ZnO@rGO未于1724 cm-1处出现含C=O的伸缩振动峰,表明含氧官能团的消失,相较于ZnO,ZnO@rGO在1 639 cm-1附近的峰变宽则是由于存在C=C的振动峰。值得注意的是,ZnO@rGO(N2)于1400 cm-1附近出现铵盐的吸收峰,这可能是由于复合凝胶在氮气中未得到充分煅烧导致有机产物残留。

图2 ZnO@rGO的红外谱图Fig 2 Infrared spectra of ZnO@rGO

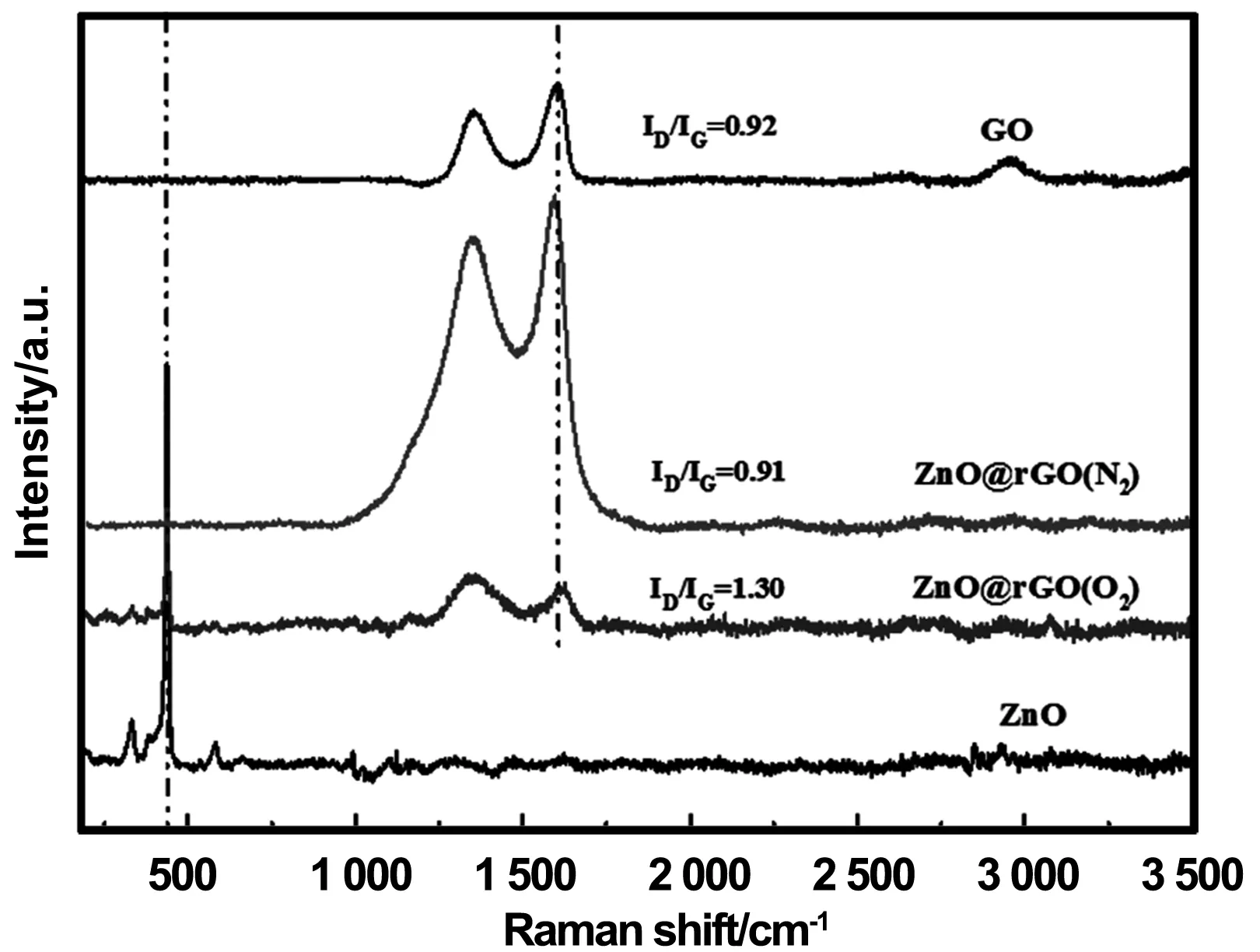

图3为ZnO@rGO复合填料的Raman图。由图可知,ZnO主要于437 cm-1处出现属于E2(H)模的散射峰,反映出ZnO的纤锌矿特性[19]。GO在1 351和1 606 cm-1附近出现分别与sp3区域的结构无序/缺陷有关的D峰和与sp2碳基杂化材料的E2g振动模式有关的G峰[19]。ZnO@rGO(O2)在437、1 350、1 600 cm-1处均出现散射峰,表明实验成功制备得到ZnO@rGO。利用D峰与G峰的强度比可确定结构中的缺陷程度[22]。与GO相比,ZnO@rGO(O2)增加的ID/IG值可能是由于热处理造成sp2晶畴平均尺寸的减小以及碳原子以CO或CO2形式挥发而产生的空位,而ZnO@rGO(N2)由于N2的保护作用,ID/IG值并未明显改变。

图3 ZnO@rGO的拉曼图Fig 3 Raman spectra of ZnO@rGO

2.2 ZnO@rGO微观形貌

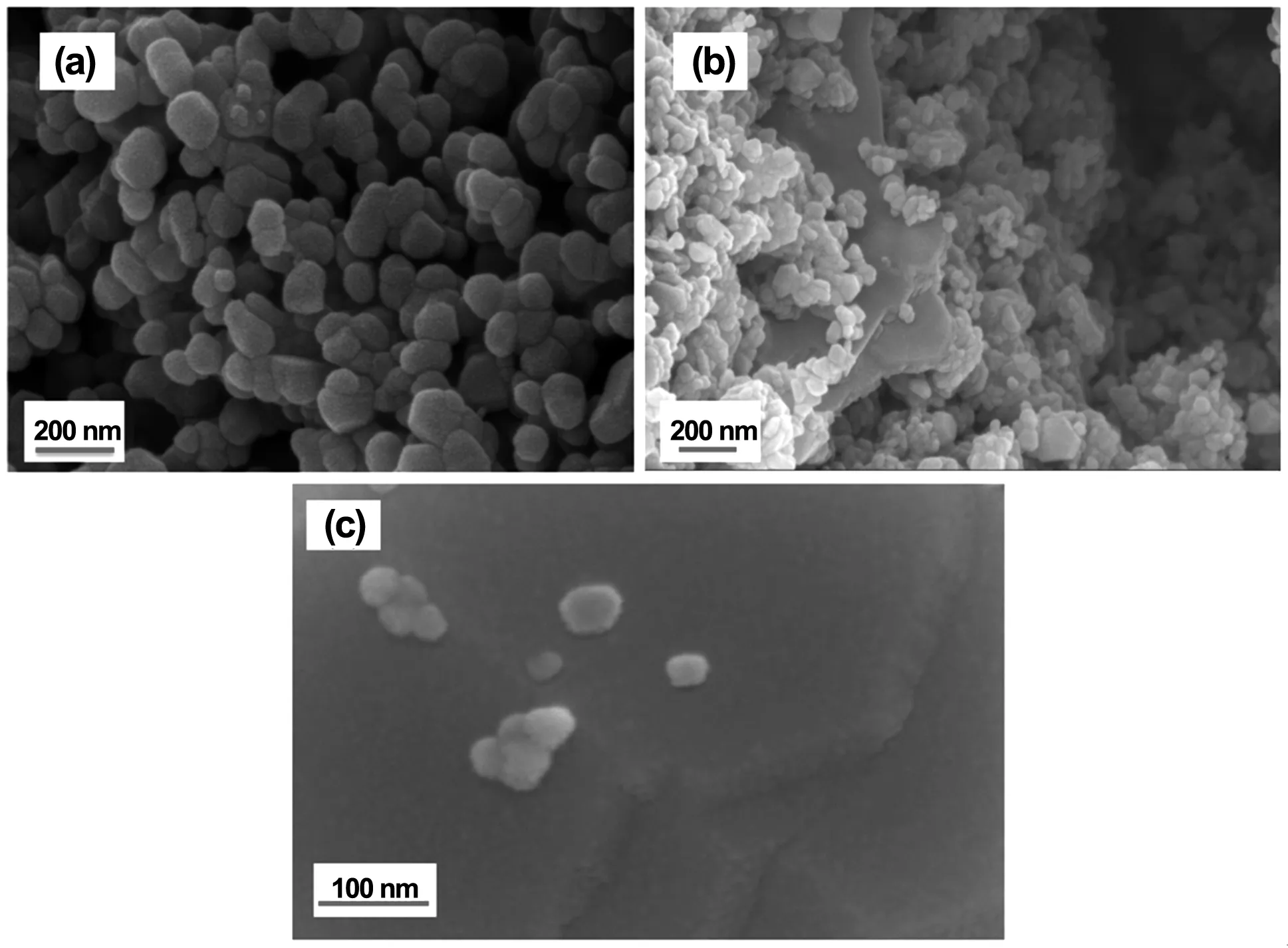

图4为ZnO和ZnO@rGO复合填料的FESEM照片。可以看出,层片状的氧化石墨烯出现重叠且其片层边缘出现不规则的锯齿状,均与AFM结果相一致,表明超声处理给氧化石墨烯引入缺陷。由图4(a)可见,ZnO颗粒呈现近球状,且存在不规则的小颗粒及部分团聚。由图4(b)可见,经复合后,氧化锌几乎完全复合在大片径的rGO上。值得注意的是,对比图4(a)和图4(c)可知,经复合后,氧化锌的团聚现象明显减弱,均匀分布的晶粒有望在EP基体中形成更优的导热路径,从而得到高热导率的EP复合材料。

图4 ZnO和ZnO@rGO的FESEM图片: (a)ZnO; (b)、(c)ZnO@rGOFig 4 FESEM images of ZnO and ZnO@rGO: (a) ZnO; (b and c) ZnO@rGO

2.3 复合材料的微观形貌

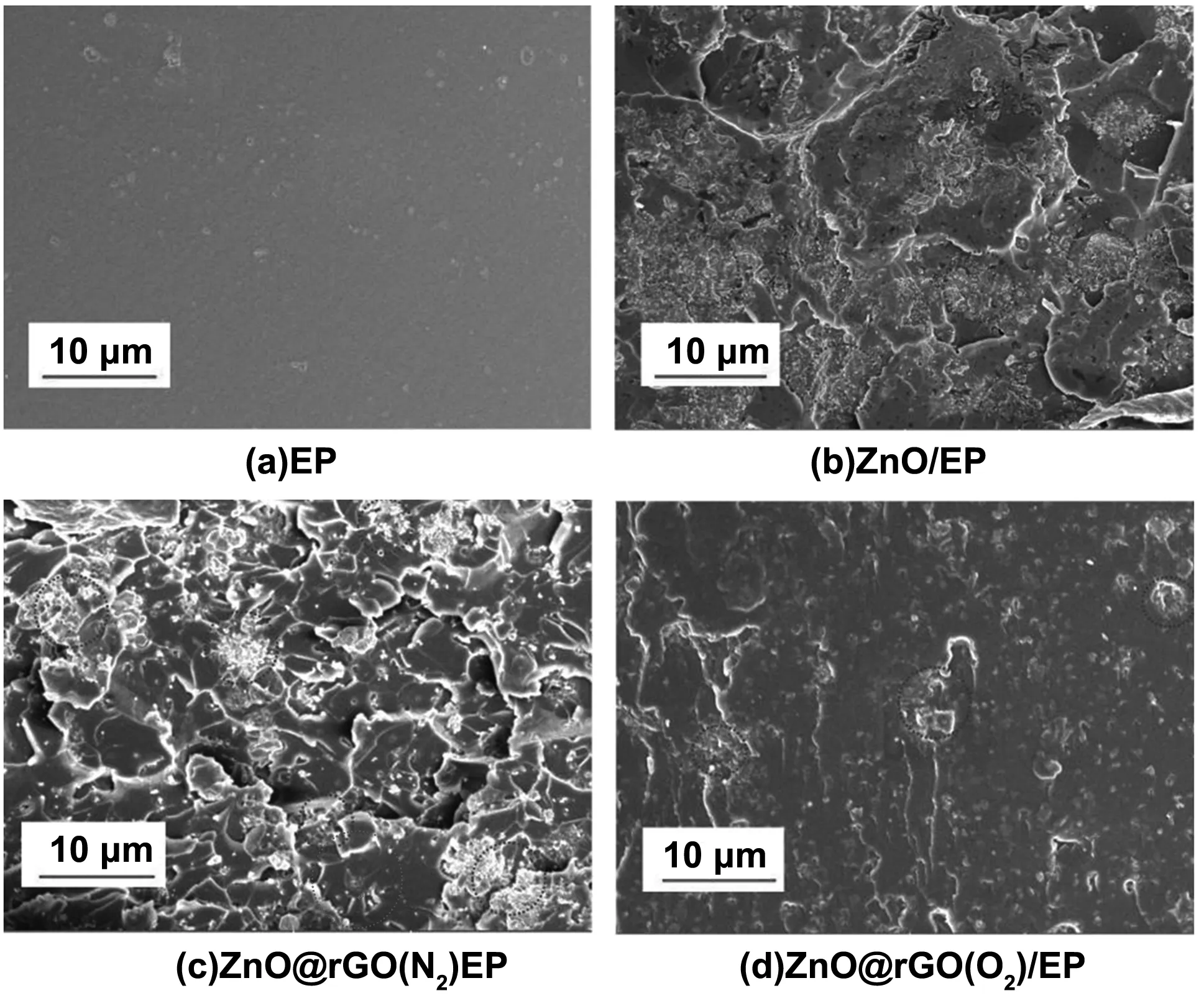

图5为环氧树脂及其复合材料的SEM照片。由图可知,纯环氧树脂断面相对光滑,呈现出镜面状,为典型的脆性断裂。与纯环氧树脂相比,复合材料断面粗糙度明显增加,表明填料对环氧树脂有明显的增韧作用[23]。此外,由于填料与环氧树脂之间的弱界面相互作用,使得填料在环氧树脂基体中产生团聚现象,对比图6(b)~(d)可知,当复合填料填充时,复合材料的团聚现象得到减弱,ZnO@rGO在环氧树脂中的分散性优于ZnO在环氧树脂中的,说明ZnO@rGO与环氧树脂的界面相互作用更强,这有利于环氧树脂的增韧效果以及提高其导热能力[24]。

图5 环氧树脂及其复合材料的SEM照片Fig 5 SEM images of epoxy resin and its composites

2.4 复合材料力学性能

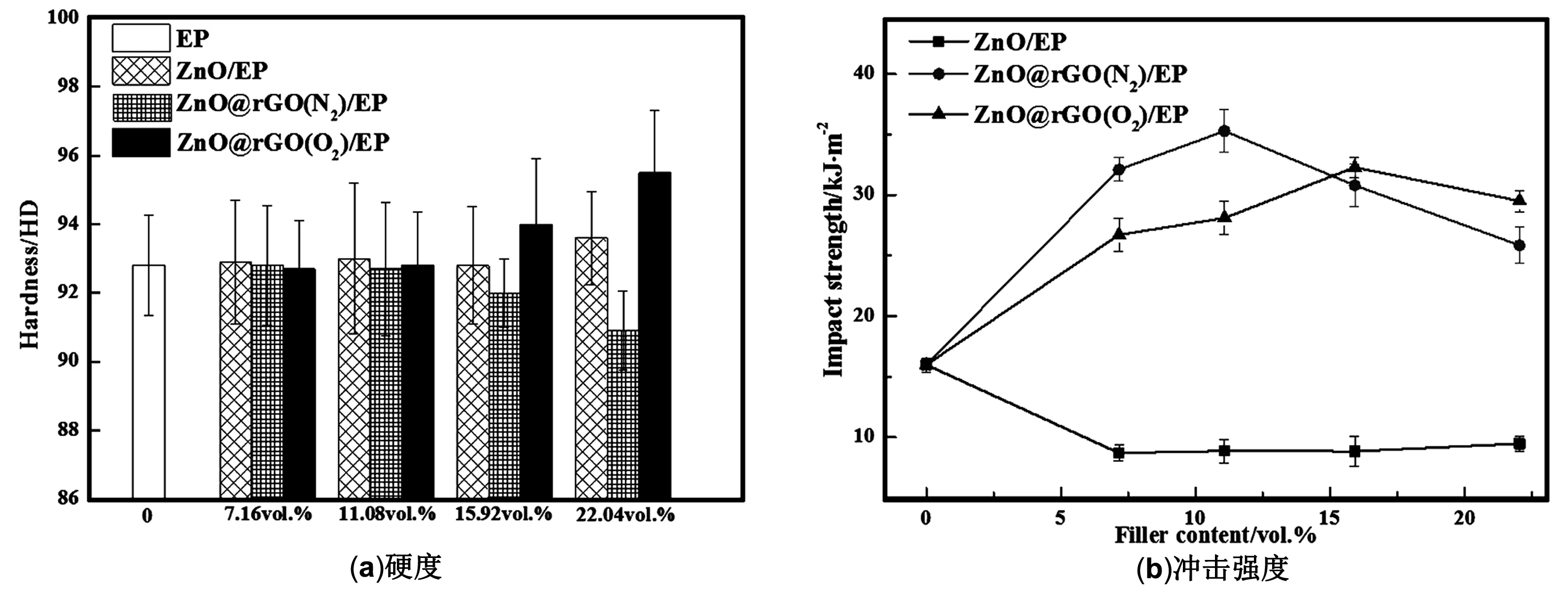

将各样品制成50mm×30mm×10 mm的尺寸,使用邵氏硬度计测量样品的硬度,测试结果如图6(a)所示。由图可知,在引入填料后,复合材料的硬度值无明显变化,均高于90 HD。图6(b)为复合材料的冲击强度与填料量的关系图。由图可知,纯环氧树脂的冲击强度为15.9 kJ/m2,引入ZnO后,复合材料冲击强度明显降低后稳定,而引入ZnO@rGO后,冲击强度先升高再下降。这是由于ZnO的存在为复合材料内部提供众多不均匀的应力集中点,且其本身不能通过变形来吸收冲击能量,在受到冲击载荷的条件下,复合材料易沿应力集中点引发裂纹直至开裂;在复合rGO后,填料的结构得到调节使得其与基体的结合增强,复合材料内部不均匀的应力集中点数目减少,冲击强度升高,而随着填量的增加,应力集中点数目增加,冲击强度减小。当填充量为22.04 %(体积分数)时,ZnO@rGO/EP复合材料的冲击强度仍高于25.0 kJ/m2。

图6 环氧树脂及其复合材料冲击强度和硬度与填料量关系图Fig 6 Relationship between impact strength and hardness of epoxy resin and its composites and filler content

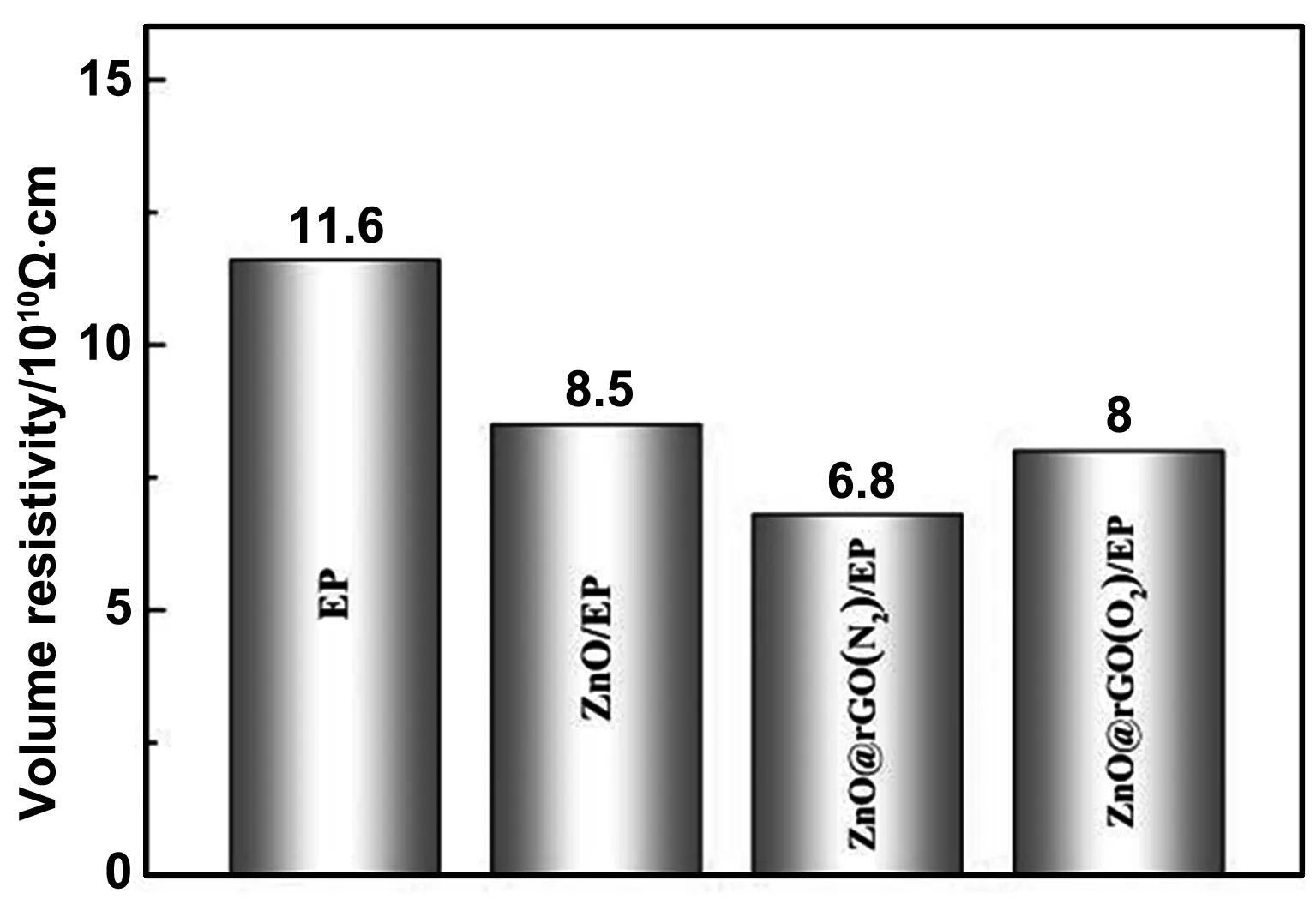

2.5 复合材料绝缘性能

图7为室温条件下不同填料体系复合材料在填料含量为22.04 %(体积分数)时的体积电阻率。由图可知,纯环氧树脂、ZnO/EP复合材料、ZnO@rGO(N2)/EP复合材料和ZnO@rGO(O2)/EP复合材料的体积电阻率分别为11.6×1010、8.5×1010、6.8×1010和8.0×1010Ω·cm。从体积电阻的具体数值来看,复合材料的体积电阻率均低于纯环氧树脂,其中ZnO@rGO(N2)/EP复合材料的体积电阻率最低。结合前述结果,这是由于填料表面存在某些杂质以及吸附水,使得复合材料体系内载流子增多,电导电流增大,从而导致复合材料的体积电阻率降低。虽然复合材料的体积电阻率有所下降,但仍保持在109Ω·cm数量级以上[25],复合材料仍显示出良好的电绝缘性能。

图7 不同体系含量22.04 vol.%的复合材料的体积电阻率Fig 7 Volume resistivity of composites with 22.04 vol.% filler content in different systems

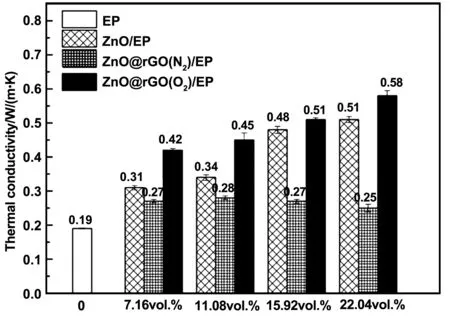

2.6 复合材料导热性能

图8为填料含量与复合材料导热系数的关系图。由图可知:纯环氧树脂导热系数仅为0.19 W/(m·K),而复合材料导热系数明显高于纯环氧树脂,表明填料的加入能有效提高环氧树脂的导热能力。当ZnO@rGO(O2)含量在22.04 %(体积分数)时,ZnO@rGO(O2)/EP复合材料导热系数高于ZnO/EP复合材料,达到0.58 W/(m·K),与纯环氧树脂相比,导热系数提高了205.3%。这不仅是由于引入了高导热系数的rGO,更是由于复合填料能克服单一填料的缺点而发挥导热协同作用,使得填料在基体中更易形成导热网络,从而进一步提升复合材料的导热性能。值得注意的是,导热系数在各填料含量下均呈现出ZnO/EP>ZnO@rGO(N2)/EP的趋势,这是由于复合凝胶在氮气中未得到充分煅烧,形成图2中所示的有机物基团。在固化过程中,残留的有机物会进一步挥发,造成如图5中的气孔缺陷,极大地影响填料在环氧基体中的相容性和分散性,导致ZnO@rGO(N2)/EP导热系数降低,此现象在高填充量下尤为明显。

图8 不同填料含量与复合材料导热系数的关系图Fig 8 Relationship between filler content and thermal conductivity of composites

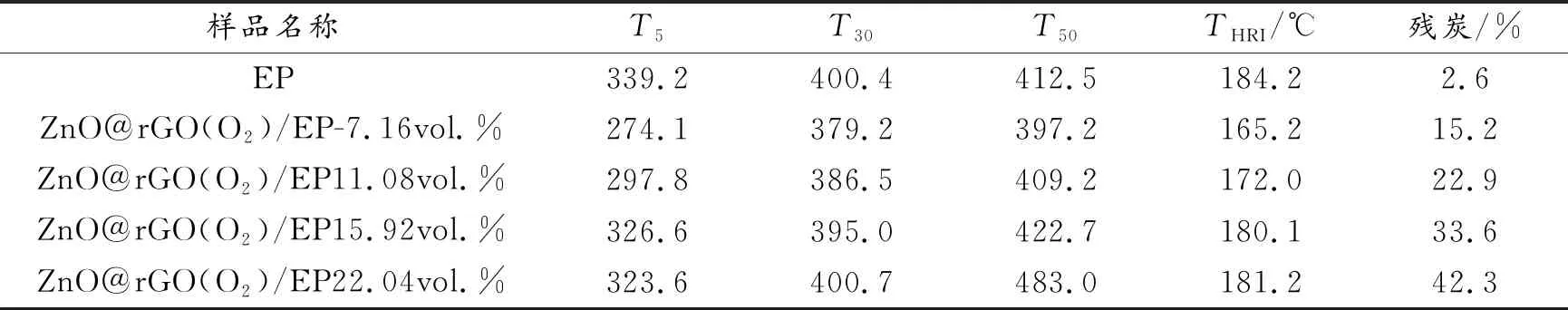

2.7 复合材料热稳定性

图9为纯环氧树脂及其复合材料的TG及DTG曲线。从图9可以看出,在低于250 ℃,环氧树脂及ZnO@rGO(O2)/EP复合材料失重较少,主要损失未反应的小分子。在250~550 ℃的温度区间,环氧树脂失重较大,失重率在91.8%左右,同时发生结构网络断裂与成炭,而复合材料在此温度区间发生与环氧树脂不同的热分解过程。以7.16 %(体积分数)填量的复合材料为例,在250~425 ℃的温度区间,最大热失重速率温度为388.9 ℃,失重率在66.7%左右,主要发生结构网络断裂;在425~550 ℃的温度区间,最大热失重速率温度为485.0 ℃,失重率在12.6%左右,主要发生成炭过程。将纯环氧树脂与复合材料的T5、T30、T50、THRI以及800 ℃时的残炭量均列于表2。据表可知,复合材料的T5均小于纯环氧树脂;T50以及THRI随填料量的增加先下降后增加,当填料量达到15.92 %(体积分数)后,复合材料的T50大于纯环氧树脂,复合材料的THRI与纯环氧树脂均处于180 ℃以上。通过前面分析可知,复合材料的导热能力优于环氧树脂,当外界热量流入复合材料时,热量会优先传递到填料中,进而由填料间形成的导热路径传出。整个传热过程会导致复合材料体系温度迅速升高,而复合材料中的环氧树脂基体耐热性远低于填料,因而出现低填料时复合材料的初始分解温度小于纯环氧树脂的现象,随着填料量的增加,体系耐热性增加,使T50和THRI得到提升。此外,从表中的残炭量可以看出在550 ℃后纯环氧树脂及复合材料失重均基本稳定,800 ℃时剩余残炭量与初始的填料加入量基本相当。

图9 纯环氧树脂及其复合材料的TG(a)和DTG(b)曲线Fig 9 TG curves (a) and DTG curves (b) of epoxy andits composites

表2 纯环氧树脂及其复合材料的热稳定性数据

3 结 论

(1)溶胶-凝胶法可成功制备出ZnO@rGO复合填料,比单一ZnO填料相比,复合填料在环氧树脂基体中的分散性更优。

(2)随填量的增加,ZnO@rGO(O2)/EP复合材料的热导率不断增加,热稳定性先降低后增加,冲击强度先增加后下降。当添加22.04 %(体积分数)的ZnO@rGO(O2)填料时,复合材料的热导率达到0.58 W/(m·K),与纯环氧树脂材料相比提高了205.3%且仍保持良好的力学及绝缘性能。

(3)热处理过程中,气氛对复合填料的结构影响明显,有机产物的残留严重影响了ZnO@rGO(N2)/EP复合材料的导热性能。