选矿厂大跨度主厂房中的低压配电设计

韩 亮(中国恩菲工程技术有限公司,北京100038)

1 前言

在实际工程设计中,受自然环境条件(如工业场地地形、所在地区气候特点)等外部因素制约,工艺设计将全部或大部分工艺流程布置在一个单体厂房内,这类厂房空间跨度大、用电设备多、分布广、低压用电设备为主,而且为了使工艺流程更合理、布置更紧凑,基本没有太多可供选择的位置用于设置变电所。原本按照变电所设置的基本原则[1],厂房内需要建几座变电所、变电所设置在何处均应根据车间负荷及其在车间内的分布、相对位置等因素确定,但对于上述大跨度厂房,实际情况却是无法从供配电合理性的角度选择变电所位置,而是直接由工艺专业指定变电所位置,这些位置往往不在负荷中心甚至远离负荷中心。此时低压供配电系统设计若采用典型的低压配电方式,既增加了电缆等材料消耗,又造成了线路损耗的增加,如何进行这类厂房的低压供配电系统设计值得探讨。

本文以某选矿厂主厂房的低压配电设计为例,详细说明大跨度主厂房中的低压配电设计。该选矿厂由于厂区地形的原因,该选矿厂全部工艺流程布置在一座主厂房内,该厂房长200 m、宽170 m,且该厂房内工艺流程连续、工艺设备布置紧凑,厂房内负荷中心区域没有用于布置变电所的空间,仅可在厂房内北侧和南侧设置变电所。在这种情况下,按常规的典型配电方式设计既安全可靠又经济合理的低压配电系统难度较大,需要结合厂房内用电设备的特点、所处工艺流程位置、对供电可靠性的具体要求等实际情况,再按照供配电设计的基本原则,灵活选择不同的配电方式、不同方式的组合等非典型的配电方式。

2 低压配电设计基本原则

一般工业厂房大多数用电设备为低压设备,低压配电系统担负着直接向设备配电的任务,其配电方式直接影响着各个设备的供电可靠性和用电质量,低压配电设计过程中应遵循的基本原则有以下几点:

(1)变电所的位置宜接近负荷中心。

(2)低压配电系统应根据工程性质、规模、负荷容量等因素综合考虑,既满足供电可靠性和电能质量的要求又力求接线简单、经济合理[2]。

(3)低压配电系统应满足用电设备对供电可靠性和电能质量的要求,同时应注意简化接线,操作安全方便,并能适应生产和使用上的变化及设备检修的需要[3]。

(4)自变压器二次侧至用电设备之间的低压配电级数不宜超过三级。

(5)当大部分设备容量不是很大、又无特殊要求时,宜采用树干式配电[4]。

(6)当设备容量很大、或者负荷性质重要时宜采用放射式配电。

(7)为减小干扰,对冲击性负荷宜采用放射式单独配电。

(8)根据工艺生产要求,对于平行的生产流水线上或者互为备用的设备,宜由不同的配电母线或线路配电;对于同一生产线上的用电设备,宜由同一母线或线路配电。

3 常见低压配电方式及特点

3.1 放射式

放射式配电由配电母线分别为各个用电设备供电,因此配电线路故障时互不影响,供电可靠性较高,但金属消耗较多、配电设备多、系统灵活性差[5],一般用于对供电可靠性要求高的车间或主要工艺流程上的用电设备等重要场合,比如选矿厂的破碎、筛分、磨浮等主工艺车间。

3.2 树干式

树干式配电方式的有色金属消耗较少、配电设备也较省,系统灵活性好,但干线故障时影响范围大,一般用于对供电可靠性要求不是很高的车间或者辅助工艺用电设备、检修设备等,比如选矿厂的药剂车间、试化验室等辅助设施[6]。

3.3 链式

链式配电的特点与树干式类似,适用于距离供电点远而彼此相距又很近的不重要的小容量设备,一般不超过三个配电箱或者不超过四台电动机。可用于同一设备或机组的多台电机等主工艺流程设备或者非主工艺车间且用电设备及分布特点适合采用链式配电的场所,比如选矿厂螺旋分级机驱动与提升电机、带式输送机主传动电机及其电磁抱闸、机修维修车间等。

4 主要用电设备及分布

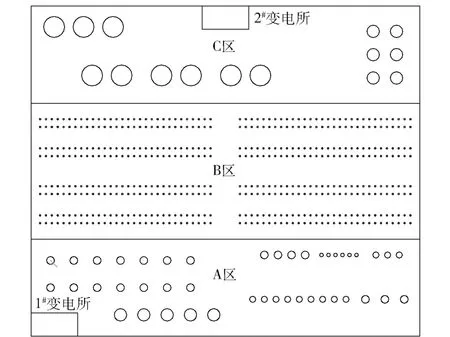

厂房及用电设备分布如图1所示,该厂房长200 m、宽170 m,主要工艺用电设备全部布置在该厂房内,图中以“○”代表单台用电设备(大小代表功率),根据用电设备功率大小以及分布位置,将这些用电设备大致分为以下几类。

图1 厂房及用电设备分布示意图

(1)A 区:设备功率居中,单台设备功率15 ~75 kW,左侧区域功率较大、分布较分散;右侧区域功率较小、分布相对集中。

(2)B 区:设备功率很小,单台设备功率仅为1.1 kW,设备分布相对集中。

(3)C 区:设备功率较大,单台设备功率主要为90 kW、160 kW、185 kW,分布位置分散。

5 低压配电设计

5.1 变电所设置

尽管从电气设计角度出发应尽量将变电所设置在负荷中心位置,但对于该厂房实际情况是:一方面工艺布置不允许,另一方面是负荷中心并不明显。图1中,对于该厂房,1#变电所位置受工艺布置的限制没有选择、2#变电所位置只能在厂房北侧,但左右位置可选。结合用电设备的位置,变电所最终定位如图1所示,其中2#变电所位置选择在厂房北侧的中部即体现了变电所设置在负荷中心这一原则。

5.2 A 区配电方式

A 区左侧的用电设备,功率中等、位置相对分散,但距离1#变电所相对较近。对于该部分设备采用放射式供电,既兼顾了供电可靠性又控制了电缆的用量。

A 区右侧的用电设备,功率偏小、位置相对集中,但距离1#变电所较远。对于该部分设备采用树干式和放射式结合的二级配电方式,考虑到该工艺设备的重要程度,在该区域设置若干台二级配电柜为这些设备以放射式供电,而这些二级配电柜的电源则采用树干式供电,由1#变电所供出两回路干线为全部二级配电柜供电,采用两回路干线是考虑了总体供电的可靠性。

5.3 B 区配电方式

该区域设备从厂房总体看分布集中,但从局部看分布仍然比较分散,定性的分析不易确定配电方式。可以确定的是由变电所放射式供电是不合适的,电缆用量太大;考虑到该区域工艺设备的重要程度,树干式和放射式结合的二级配电方式也不合适,供电干线故障时影响范围太大,不利于工艺连续生产。

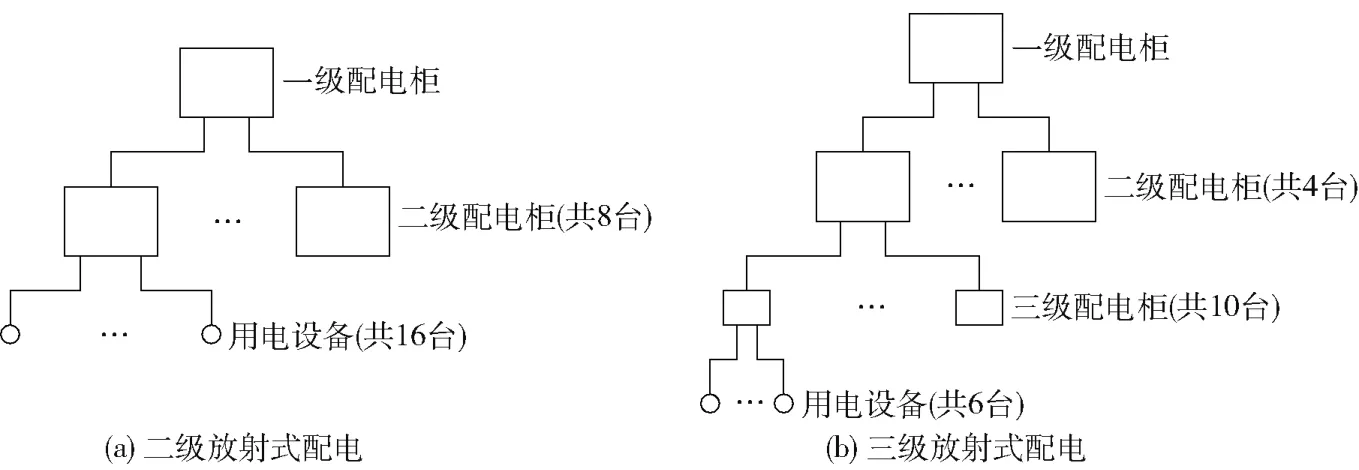

该区域的设备共有480 台,且设备功率很小,初步分析应采用多级放射式配电,具体配电方式如图2所示。拟定以下两种方案:

图2 厂房B 区配电方式示意图

方案a:二级放射式配电,假定每台一级配电柜共有8 回路出线,每台二级配电柜可供16 台设备,则需要4 台一级配电柜,共需要4 回路供电电源,从1#变电所、2#变电所各引2 回路。

方案b:三级放射式配电,假定每台一级配电柜共有4 回路出线,每台二级配电柜共有10 回路出线,每台三级配电箱可供6 台设备,则需要2 台一级配电柜,共需要2 回路供电电源,从1#变电所、2#变电所各引1 回路。

对于以上两种方案都可以满足工艺设备的供电需求,需要进一步从经济角度进行比较选择。两种方案的电气设备相差不大,主要差别在于电缆用量,详细计算如下:

方案a:配电室→一级配电柜:YJV-0.6/1 kV 3 ×120 +2 ×70 mm2;

一级配电柜→二级配电柜:YJV-0.6/1 kV 5 ×10 mm2;

二级配电柜→工艺设备:YJV-0.6/1 kV 4 ×2.5 mm2;

电缆敷设总量467 m +1 280 m+5 040 m=6 787 m

方案b:配电室→一级配电柜:YJV-0.6/1 kV 2(3 ×120 +2 ×70 mm2);

一级配电柜→二级配电柜:YJV-0.6/1 kV 3 ×50 +2 ×25 mm2;

二级配电柜→三级配电箱:YJV-0.6/1 kV 5 ×4 mm2;

三级配电箱→工艺设备:YJV-0.6/1 kV 4 ×2.5 mm2;

电缆敷设总量199 m +450 m+22 800 m=4 392 m

按照某电缆供应商同一时间的报价计算(3 ×120 +2 ×70 mm2260.94 元/m;3 ×50 +2 ×25 mm2110.30 元/m;5 × 10 mm231.26 元/m;5 × 4 mm213.14 元/m;4 ×2.5 mm26.95 元/m),以上两个方案的电缆估价分别为19.7 万、18.6 万。

通过以上计算可以看出,“方案b”的电缆估价较低,而且该方案电缆敷设总量少,因此采用“方案b”的配电方式相对较优。

5.4 C 区配电方式

该区域设备功率较大,分布位置分散,距离2#变电所相对较近,很显然该区域应采用放射式供电。

6 结论

低压配电设计不是标准化的、公式化的工作,最终设计方案往往也不是唯一的,这是一个综合衡量各种因素。本文以实际工程为例,介绍了大跨度主厂房中的低压配电系统设计,重点是灵活应用各种不同的配电方式、不同方式的组合等非典型配电方式解决实际问题。