固溶温度对铸造高氮钢组织与性能的影响

贾冬生,王金栋,李兴东,吕中惠,王小龙,熊 伟

(中国兵器内蒙古第一机械集团股份有限公司,内蒙古 包头 014032)

传统观点认为,氮元素是有害杂质元素,会使钢材变脆,强度不足,恶化力学性能。然而,随着镍元素的缺稀性以及氮在合金中作用的重新认识,使得开发高强韧性匹配、高塑性指标、良好加工硬化性能与耐蚀性于一体的新材料成为一种必然。正是在这种应用背景下,开发以氮代镍高性能氮合金钢的制造工艺与性能研究成为突破新材料工程应用的瓶颈问题,受到广泛关注[1-2]。目前,高氮合金钢在成分设计、制备工艺等方面取得了一定的进展,使其成为一种极具发展潜力的先进工程材料,在核电、船舶、化工、低温装备等领域得到探索性应用,为大功率、多功能关键核心装备提供材料支撑[3-4]。

然而在制造高氮合金钢零件时,由于受到结构、重量、工艺、成本等因素的影响,常常采用铸造的方式进行零件的制造和加工。因此,如何获得高品质、近终形、低成本的构件成为推进铸造高氮钢新材料应用的关键问题。目前此领域研究工作主要集中于铸造过程中的冶金原理和制备工艺,特别是在氮元素的添加方法与控制等方面开展了大量的工作[5],而对于改善其强韧性性能有重要影响的固溶温度及其与显微组织演变形式和力学性能变化趋势的映射关系却鲜有报道,这在一定程度上影响了高品质铸造高氮钢的应用和推广。

本文以Fe-18Cr-18Mn-N系合金作为研究对象,通过对固溶工艺的设计与优化,考察不同固溶温度对铸造高氮钢显微组织和力学性能的影响,对比不同固溶温度条件下表面硬度变化趋势,分析其强化机理与方式,以期为高性能铸造高氮钢的推广和应用提供技术支撑。

1 试验材料与方法

1.1 试验材料

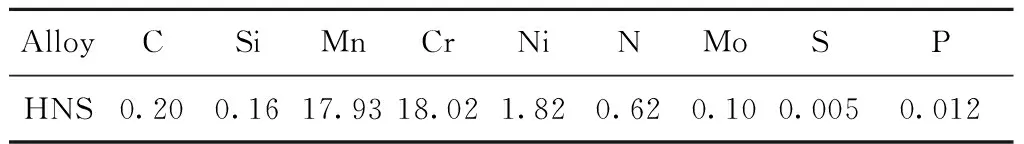

试验所用材料为真空感应炉冶炼的高氮钢铸锭,依据GB/T 20123—2006《钢铁总碳硫含量的测定-高频感应炉燃烧后红外吸收法》采用纳克CS-200碳硫分析仪对实验高氮钢的C、S含量进行测定。Si、P由化学分析方法测得,Cr、Mn、Ni、Mo等成分组成采用电感耦合等离子体发射光谱仪(ICP-AES)测得。依据GB/T 20124—2006《钢铁氮含量的测定-惰性气体熔融热导法》,采用氧氮氢386测定仪对实验高氮钢中的氮含量进行测定,具体检测结果见表1。

表1 高氮钢的化学成分

1.2 试验方法

以Fe-18Cr-18Mn-N系合金为基础,保持C、Cr、Mn的含量基本不变,通过添加氮合金,即调整合金中的镍当量,制备了高氮实验钢,其中氮的含量>0.4%,并进行了实验钢的浇注。

采用无芯感应电炉冶炼试验高氮钢,金属型铸造,自然冷却到室温。原料采用氮化铬铁、镍板、电解锰等组分。使用线切割切除冒口后,制成260 mm×70 mm×30 mm,直接制备各项组织检测和性能测试所需试样。完成上述试样的制备后,分别对其在不同温度1 000、1 025和1 050 ℃下进行固溶处理150 min,然后进行水淬。

采用LeicaMEF4M型光学显微镜(OM)进行显微组织观察。将先前制备的金相试样,经打磨、抛光后,采用稳压直流器将试样浸泡于铬酸水溶液进行电化学腐蚀,电流为1 A,电压为5 V,进行适当时间的腐蚀。

采用JBN-300B冲击性能试验机对试验高氮钢的常、低温冲击性能进行测试,其中常温冲击实验的环境温度为21 ℃,低温冲击实验的环境温度为-40 ℃,试样为标准Charpy试样,尺寸为10 mm×10 mm×55 mm,V型缺口。依据GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行测试。同一固溶温度下选取3个冲击试样,取所测量低温冲击测试结果的平均值。采用FeI quanta 650型热场发射扫描电子显微镜对低温冲击后的断口形貌进行观察和分析。

利用WBW-300C微机控制电子万能拉伸性能试验机测试试验高氮钢的室温拉伸性能,拉伸试样尺寸为φ5 mm×65 mm,应变速率为2.5×10-4~2.5×10-3m/s,试样标距为25 mm,实验环境温度为21 ℃,参照GB/T 228.1—2010《金属材料 室温拉伸试验方法》进行试验高氮钢在室温条件下的抗拉强度(Rm)、屈服强度(Rel)、断后伸长率(A)、断面收缩率(Z),同一固溶温度下选取3个拉伸试样,取所测量力学性能测试结果的平均值。

采用FM700显微硬度计测试试验高氮钢的显微硬度,显微硬度检测尺寸为10 mm×10 mm×30 mm,实验环境温度为21 ℃,按照GB/T 4340—2012《金属材料 维氏硬度试验》,进行试验高氮钢显微硬度的测试。

2 试验结果与分析

2.1 微观组织

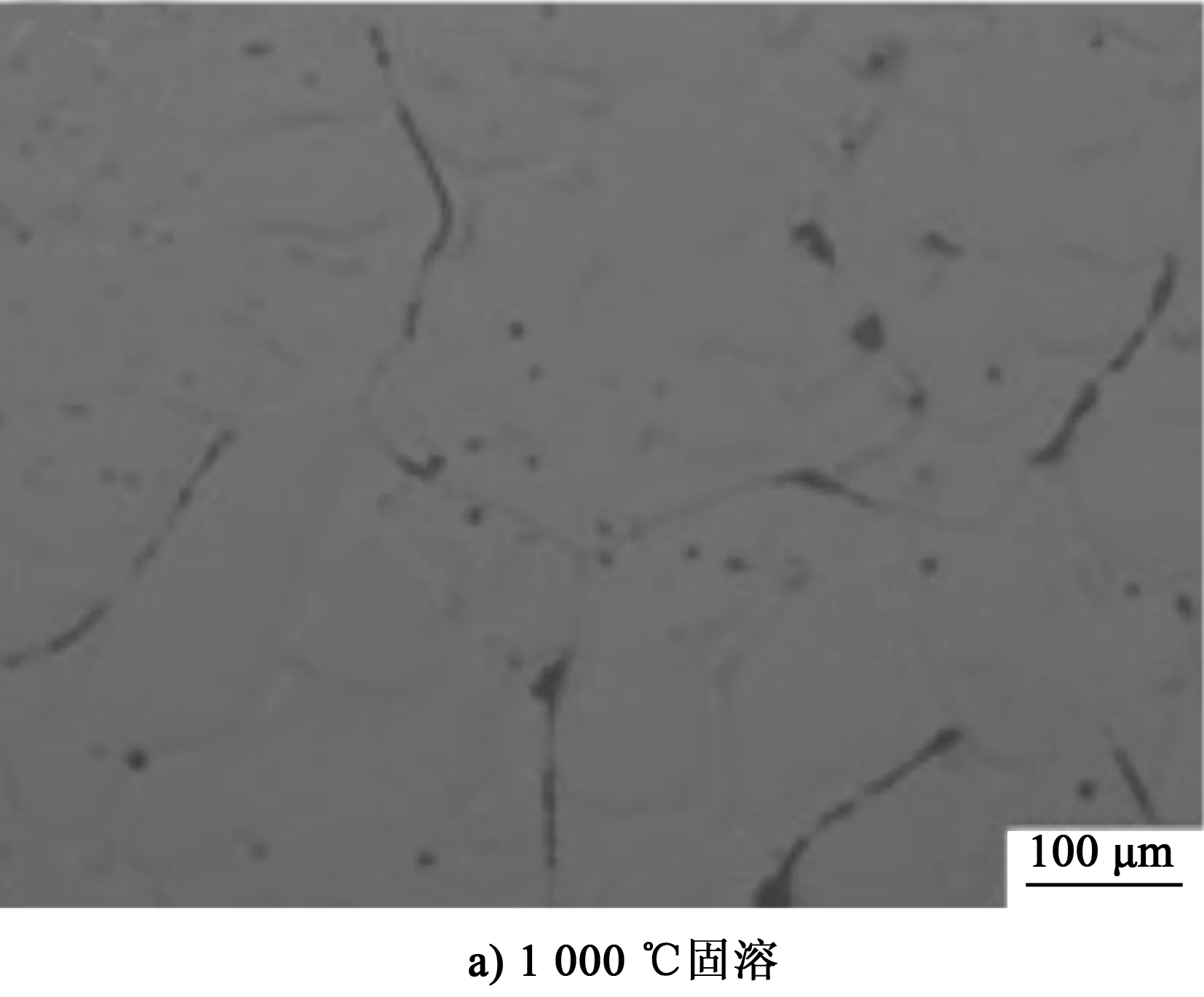

不同固溶温度条件下,试验高氮钢的显微组织如图1所示。由图1a可知,当固溶温度<1 000 ℃时,晶界处仍可见一定数量的未溶片状析出相,这些未溶片状析出相会恶化高氮钢的力学性能。同时在此温度段固溶后的高氮钢与铸态高氮钢的晶粒尺寸变化不明显,但晶界上所分布的颗粒状析出物在数量和尺寸方面呈现不同程度下降的趋势。当固溶温度继续升高至1 025 ℃时,仍有部分析出相未能完全固溶。晶界上的析出相在尺寸和数量方面发生变化,晶界上的析出相在尺寸和数量上都呈现显著下降的趋势,如图1b所示。通过对图1c分析发现,当固溶温度达到1 050 ℃时,未见明显的未溶析出相,晶界处较纯净,其呈现出由宽变窄的现象,仅看到一、两粒析出相在晶界处钉扎。与原始铸态组织相比,析出相几乎完全固溶,残存数量较少。这就表明:随着固溶温度的升高,析出相得到充分固溶,使得晶界处分布的析出物的尺寸和数量均呈逐步下降的趋势。

图1 不同固溶温度试验高氮钢的显微组织

2.2 力学性能

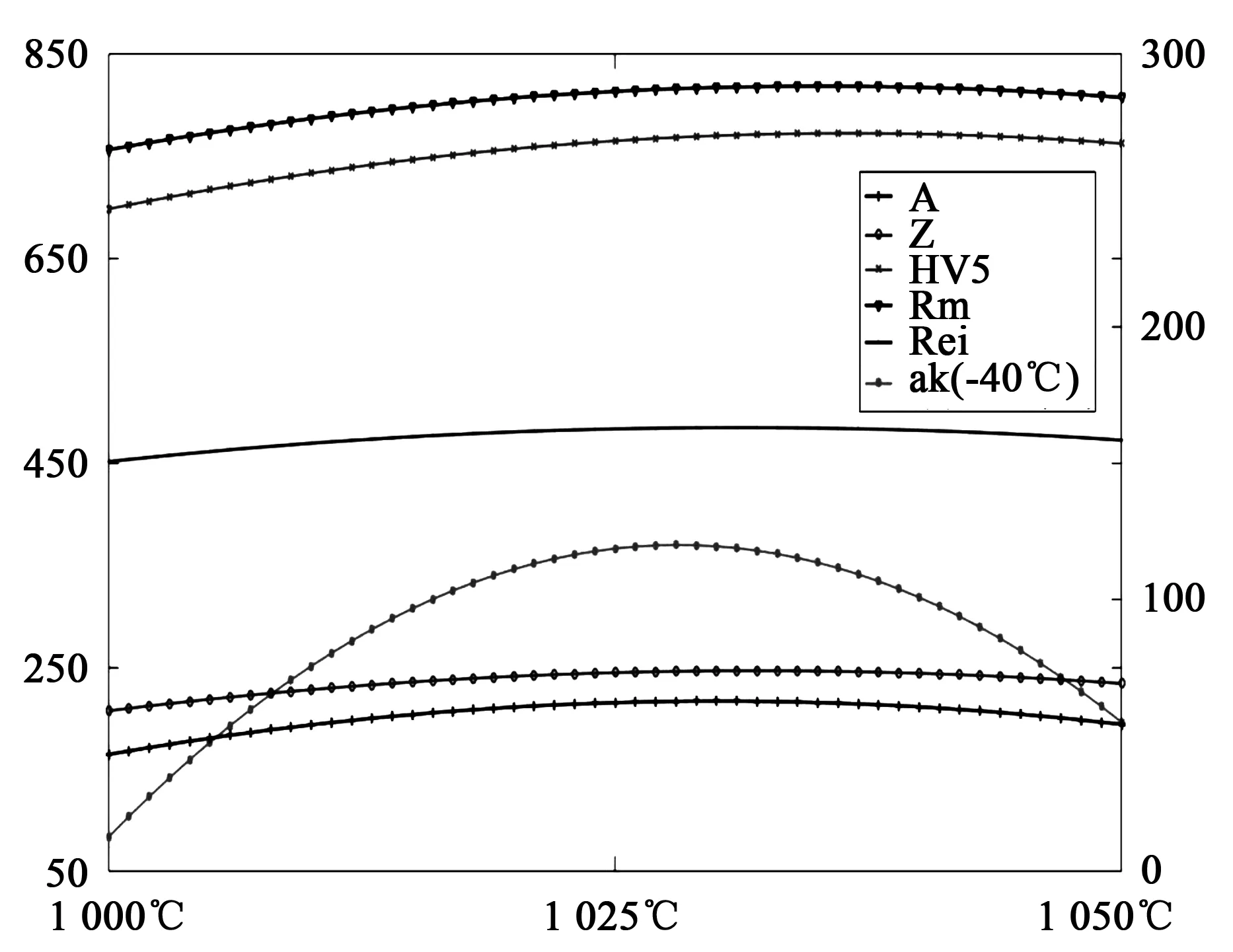

图2所示分别为不同固溶温度下试验高氮钢的抗拉强度、延伸率、低温冲击性能、显微硬度等性能指标检测结果。测试结果表明:随着固溶温度的升高,试验材料的抗拉强度呈现逐步上升的趋势,而屈服强度变化趋势更为平缓,相差不大。延伸率、断面收缩率变化趋势趋于一致,即随着固溶温度的升高,上述指标上升至峰值后均有小幅度回落现象产生。而低温冲击韧性变化趋势较为显著,当固溶温度达到1 025 ℃时,试验高氮钢的低温冲击韧性值达到最高位置,而当固溶温度继续上升至1 050 ℃时,其冲击韧性值出现明显的下降趋势。试验高氮钢的显微硬度与固溶温度的变化具有相关性,即随着固溶温度的升高,试验高氮钢的显微硬度出现缓慢上升的趋势。

图2 不同固溶温度试验高氮钢的力学性能

3 讨论

由于试验材料属于Cr-Mn-Ni-N系列高氮钢,其在固溶工艺处理后,在微观组织演变过程中会形成单向的奥氏体组织,并在其基体组织中极易残留C-Cr化合物,且与材料中所含C、Cr元素的含量有关。由Cr-Mn-Ni-N相图可知,C、Cr元素含量越高,其所对应的固溶温度也就越高。若选择的固溶温度过低,就会出现Cr2N相(ε相)以及σ相,这些相极易在晶界处引起偏聚,恶化试验高氮钢的整体性能,极易导致裂纹的萌生。同样地,过高的固溶温度也会出现δ-铁素体相,使得试验高氮钢无法形成单相奥氏体,降低试验材料的强度指标、塑性指标以及冲击性能,难以满足单相奥氏体固溶工艺后所要求的力学性能指标。

固溶温度对析出物的数量和尺寸产生重要影响。提高固溶温度后,C-Cr化合物析出相逐步固溶,其化合物的尺寸和数量逐步下降。由于试验高氮钢中铬元素含量较高,会形成MxCx化合物,其被奥氏体或它的转变物所包围,呈现断续的杆状、块状及颗粒状形态。随着固溶温度的升高,晶界处的N、C等强化元素以扩散的方式溶入基体材料中,未溶析出相逐渐固溶于基体,且析出相的尺寸和数量均呈现下降的趋势,晶界由宽向窄逐渐过渡。当固溶温度达到临界温度后,试验高氮钢的铸态组织得到充分固溶,存在于晶界处的析出物固溶于晶内,晶界处几乎无析出物,显著提升了试验高氮钢的纯净度。

在试验高氮钢固溶过程中,其主要涉及固溶强化机制。由于试验高氮钢中固溶的C、N原子是间隙强化元素,属于强固溶强化元素,随着固溶温度的升高,其会引发基体点阵产生大量的非对称畸变,这种非对称畸变所产生的强度值是置换式固溶体强度的几十倍甚至上百倍,可有效提升试验高氮钢的强度指标。此外,由于高氮钢所含的间隙氮原子不但可与刃位错相互作用,而且还与螺位错的切应力场相互作用,使其移动到应变能较低的间隙位置,最终形成Snoek气团。在位错运动过程中,位错必须摆脱Snoek气团的钉扎作用,同时还要克服氮原子间的摩擦阻力,才能使位错正常运动,进而使得试验高氮钢的强度得到提高。

4 结语

通过研究不同固溶温度对试验高氮钢微观组织与性能的影响,确定了试验高氮钢的固溶温度范围,实现试验高氮钢材料的强韧性匹配。

随着固溶温度的升高,试验高氮钢获得了单相奥氏体状态,析出相得到充分固溶,使得晶界处分布的析出物的尺寸和数量均呈逐步下降的趋势,提高了试验高氮钢的纯净度。

提高固溶温度,试验高氮钢的强度指标、显微硬度呈现逐步上升的趋势,而低温冲击韧性和塑性指标是随固溶温度的升高达到峰值后又出现回落的趋势,为优化试验高氮钢的固溶工艺参数提供理论支撑。