整车核心数据智能化管理技术的实践应用

柯浩 李金金

摘要:整车核心数据智能化管理技术具体呈现为一种对数据进行智能管理的系统,首次应用在汽车领域,它打破了传统汽车工厂设备之间不联络、不通讯的问题,将生产制造过程数据由死板变为生动,让数据网络化、透明化、共享化,打破设备间的数据孤岛,通过关键身份认证后,建立设备之间外交渠道,便捷的互通消息,查询自身或对方的数据,及时响应并智能归档,满足市场对个性化定制的需求。

关键词:数据;管理;网络化;智能存档

中图号:TH133.33 文献标志码:A

0 引言

当前全球制造业发展越来越呈现数字化、网络化和智能化的新特征,美国提出“工业互联网”战略、德国的“工业4.0”战略、日本的“机器人新战略” ,均意图抢占智能制造未来产业竞争制高点。 《中国制造2025》提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针。作为老牌中国制造业中的奇瑞汽车紧跟步伐,相继提出响彻天际的产品“四化”理念,它的核心包括了电动化、网联化、智能化、共享化。经越来越多汽车人探索后意识到数据的价值远高于软硬件本身,一个全新的新型商品即将上线——数据,技术人纷纷挖掘数据带来的产业红利。

汽车制造领域涉及到大量数据,包括设备数据、制造数据、工艺数据、产销数据等等,核心数据的价值无可估量。奇瑞作为自主品牌领军者,传承奇瑞技术领先优势,也深刻认识到数据的价值,着力挖掘和掌握,以提高整车产品的附加值,增加奇瑞品牌价值。

1 奇瑞汽车对整车数据价值的认知

奇瑞在整车生产中,出现疑似、确症的质量问题需回忆制造过程时,因制造属性关联设备、机械等复杂工艺程序叠加,以及功能属性再次被划分后经不同的服务器管理,形成各自的信息孤岛,造成回忆制造过程不能够快速有效的锁定要因和排除非要因,给问题分析工作带来非常大难度。

以总装为例,汽车制造过程数据特点归拢:1.数据价值高归类多,呈现数据孤岛;2.数据量大存档周期短。造成数据追溯响应慢和存档周期不足问题,拉低客户的感官体验。为解决整车生产中或出厂后质量故障问题,通常通过初步判定责任单位后向下游分解的方法,关联部门逐步搜罗,投入人力资源去收集、拼凑信息碎片。

针对性调研、同行对标后发现,当前针对整车制造生产中设备孤岛问题、过程质量追溯响应慢问题暂无智能化快速有效的办法。经此过程我们意识到需要一个化片为整的制造数据管理系统,将制造车间的各类设备联络到一起,对制造生产中和出厂后质量问题做到事前预防,第一时间反应和追溯。

2整车数据管理具体方案

正因对数据价值的充分认知,针对当前情形需要一个智能的数据管理系统:既能拉动底层所有设备、从底层设备获取到核心数据源、对数据分层处理和表达,及时响应市场;又能长时间存储整车档案,以备不时之需。总而言之,需要一个系统能解决当前实际问题①智能高效联动响应;②全生命周期数据档案。

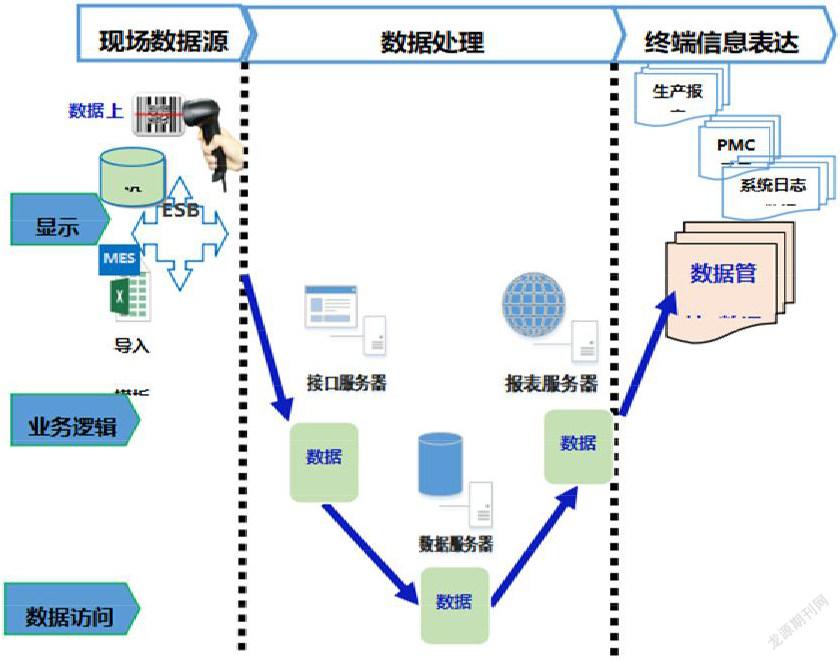

譬如上图展示的智能数据管理系统,在横向类推上分3步:采集数据→数据处理→终端表达;在纵向上使用三层架构,分为表示层、业务员逻辑层、数据访问层,数据来源于第一现场,通过系统与设备服务器交互,再通过报表的方式呈现到眼前。主要是系统服务器部署采用双机热备,实现负载均衡和高可用性,并通过定时自动归档实现数据分层管理。

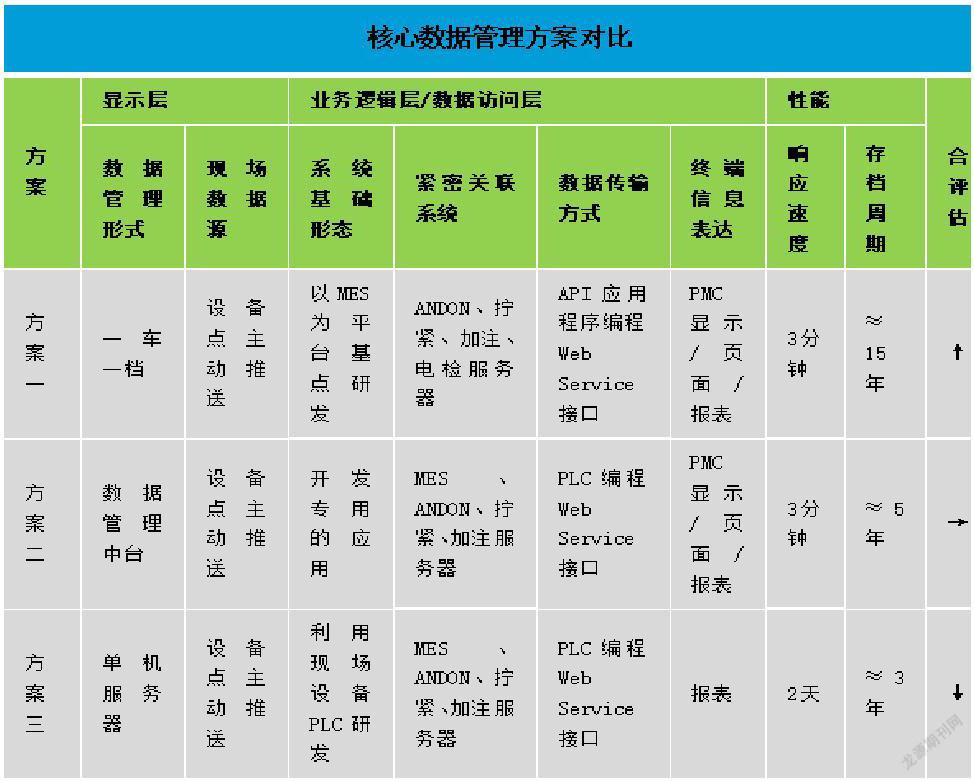

数据管理系统的建立主要应用系统载体与下层执行设备的交互(信息点传递),该系统载体可以是新开发系统,也可以挂载在现有老系统中,作为老系统中新切入模块,系统内存足够承载整车大数据即可。分别从7个维度对3种数据管理形式进行甄别、调研和对比,最终决定以稳定性、好容量大的MES(生产制造系统)作为基点开发智能管理系统,简称“一车一档”系统。

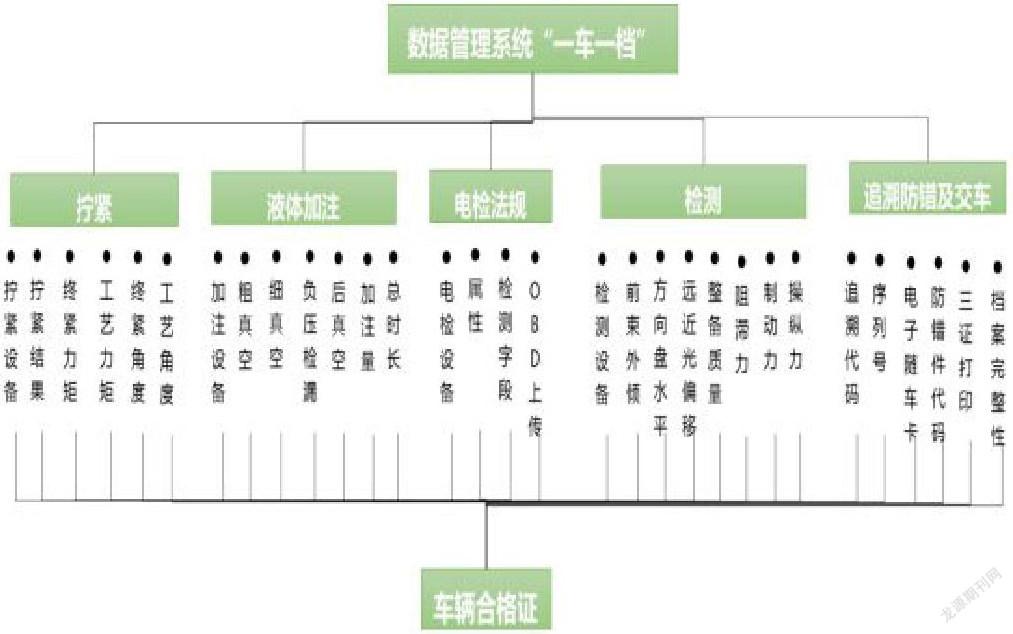

“一车一档”针对汽车制造整车过程核心数据进行管理,其中包含对力矩管理、加注管理、电检管理、法规管理、检测参数管理、追溯件管理、防错件管理、证书管理。力矩管理包揽整车所有拧紧点涉及的电动拧紧机、手持拧紧机等拧紧过程参数存储,含拧紧设备号、拧紧结果、拧紧工艺力矩、拧紧实际力矩、设计拧紧角度、实际拧紧角度。加注管理针对整车加注设备,内含齿轮油、制动液、防冻液、助力转向液、空调液、清洗液6大液体工艺参数信息,每台设备的加注设备号、粗真空压力、细真空压力、加注值、加注时间等存档在案,并且与RFID设备连接,做自动推送加注参数。电检法规管理包涵门线电检、ECU刷写、TPMS检测、配置刷写、开关检测、版本比对、零点标定、DTC清除等8大功能块,对电检功能检测结果进行管理,以及上传OBD法规项结果。检测参数管理包括四轮、转毂、大灯、侧滑、尾气,内含前束值、外倾值、灯光偏移值、整备质量、阻滞力、制动力等。追溯管理针对整车涉及的精确追溯件信息进行追踪、判定和归档。防错件的管理,主要识别和校核零件号与设计的一致性,保存装配零件信息。证书管理包含电子随车卡、环保证书、一致性证书、三包证书、合格证书,证书档案完整性与否决定整车是否能被交付。

数据管理系统管辖的核心数据信息,分路径(直通、中转)归拢到数据池中,通过2种方式进入系统:1.系统特定账号进入;2. IE首页常用工具栏进入,便捷有效的解决数据追溯响应慢问题。整车核心数据1辆车以内存量1MB计算,一車一档系统10T,可存档1040万辆车,满足15年以上质量/售后追溯需求,解决数据追溯/存档周期短问题。

3 技术创新成果与效益说明

技术创新点:

1.管理新颖:建立关键模块参数存档模型,JOB码管理关键参数、常被追溯问题项;设置工艺参数与实际对比,实行偏差监控;各环相扣,异常管理,绑定合格证。

2.智能存档:数据管理系统与单点设备服务器建立数据交互流程;通过定制开发应用程序和脚本,用智能技术实现流程,保障流程顺利实施。系统自动上传信息,实时更新,VIN码一键索引,让过程质量简单透明。

效益说明:

1.数据管理系统对质量控制做到全面升级,积极参与制造过程把关,把质量各环节串联,与合格证进行绑定。

2.作为档案管理手段,供质量追溯,多维度数据一档管理,高效检索核心数据。

3.挖掘数据对质量的贡献,做历史诊断分析,新车型的预测分析,前瞻预研分析等。

4.数据管理系统预留接口与高标准的智能设备衔接,具备无限延展性。

5.将制造过程中存在的信息孤岛连成整体,对制造过程信息进行重点归类和重塑,达到数据线上线下双管控的成效,便于质量问题反查和追溯,发挥数据应用的最大功效。

6.根据实际需求设置,满足质量管控的需求,自动完成,节约投资和人力资源,提升产线柔性化生产水平。

7.软件开发周期短,安装调试对生产不造成影响。

8.系统软件开发具备延展性,为后期补充和升级奠定基石;同时从侧面反应出设计水平,为公司技术和品牌形象加分。

4 结论

整车核心数据管理系统从无到有,实施过程拉动下层执行设备与上层应用系统紧密互动,数据参数来源于下层执行设备执行结果,由下层执行设备按设定路径获取内容信息自动上传/回传到对应区域,调取时通过VIN索引即可。整车核心数据管理系统按设备、工艺参数重要等级和法规项设定,实际应用时内容可编辑,根据不同需求(如TOP故障率)变化内容。整车核心数据管理系统既变成设备孤岛的枢纽,又对制造过程工艺参数、重要信息档案记录和保存,作为决定性的整车出厂质量关卡,确保智能检测制造完整性;还大大减低售后质量问题排查难度,有效保证了装配和返工的高效性。

整车核心数据管理系统已经准备好为产品、采购、销售、售后等各部门服务,应用互联网思维,更好的服务顾客,满足个性化定制的需求,让市场客户感受到奇瑞汽车智能制造的魅力。

参考文献

[1]米奇克 瓦伦托维兹 汽车动力学[M] 陈荫三,余强,译. 北京:清华大学出版社,2009

[2]张洪欣 汽车设计[M] 北京:机械工业出版社,1999

[3]安永东,杜嘉勇,罗萌 基于Simulink的汽车ABS建模与仿真[J].黑龙江工程学院学报,2008,22(2):40-43