半导体厂房工艺循环冷却水系统设计

卢抒怿

摘要:鉴于半导体工艺生产对工艺设备机台的温控有着较高的要求,工艺循环冷却水系统因其可控性高、可循环利用等特性,被越来越多的运用在半导体工业生产中。本文通过结合设计规范及实际工程案例,就半导体厂房的工艺循环水系统设计方案进行剖析,并对冷却水量的计算,管线路由的设置,设备选型等关键参数的设定进行分析,可作为常规设计的参考。

关键词:工艺循环冷却水;半导体;冷却塔;冷却水补水量;加药装置

引言:现代半导体工业发展迅猛,随着产品良率要求的不断增高,对半导体工艺流程的正常运转的保障系统要求也愈高。因半导体工艺设备多有发热,过热会影响系统运转及设备寿命,因此工艺循环冷却水系统成为保证半导体工艺设备机台安全稳定运行的重要基础。循环冷却水系统是冷却水经过换热降温,供给到工艺设备,再循环使用的给水系统,主要由冷却设备、储水设施、水泵和管路系统组成。

一、工艺循环冷却水系统设置

工艺循环冷却水系统分开式系统及闭水系统,开式系统相对稳定,相应水泵功率小、电缆、仪表等部分造价低,但同时因蒸发、风吹等因素造成系统水量流失较多,补水量相应增加。而闭式系统多采用软水为冷却介质,水质良好,能够有效的减少系统水量的流失并有效减少工艺设备腐蚀及结垢,延迟工艺设备使用寿命,保证整体工艺的稳定运行。

以江苏某半导体项目为例,项目产品涉及硅麦、加速度计/陀螺、射频滤波器、光学器件、压力传感器等,需用工艺循环冷却水的工艺设备包含薄膜-CVD1、薄膜-PVD1、刻蚀机、烘箱、LPCVD、快速退火炉、激光切割等。整体需用工艺循环冷却水水量为400m³/h,考虑造价及系统稳定运行等因素,本设计PCW系统为闭式系统。为防止工艺设备结垢,循环水采用RO岀水[1],出水水质见表1

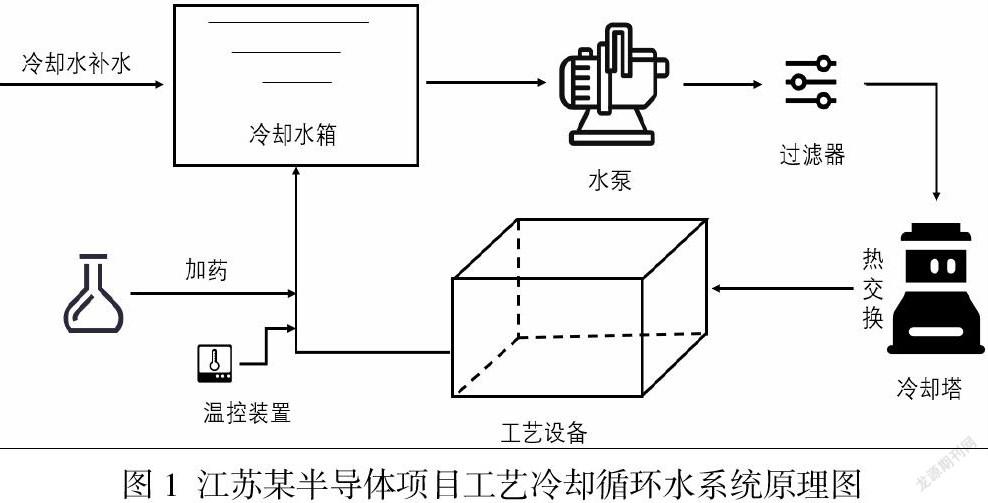

自来水CW作为应急补水,以减少水中Cl—、Na+、Ca2+、Mg2+对系统的腐蚀与结垢[2]。系统选用闭式系统,系统包括冷却水箱、循环水泵(变频控制)、过滤器、冷却设备、加药设备、水锤消除器、水泵及管路、仪器仪表、生产区一次配循环管路,以及相关的全套仪表及自控装置。循环水系统流程原理图如下:

二、冷却塔选型

江苏某半导体项目为例,该项目供给工艺设备水温为18±3℃,系统回水温度为24℃,冷却循环水量为400m³/h,用水点最大0.5Mpa。设计时冷却方案考虑采用闭式冷却塔。经查项目当地的湿球温度为28.6℃,干球温度为30℃,冷却塔进出水温为43℃/33℃。冷却塔效率η== =69.4%.可选用3台冷却水水量为200m³/h的冷却塔,选用配套电机7.5kW,配套风机2200mm,塔体尺寸2450×4750×3870×3160,采用干管制布置。扬程4mH2O。因本项目冷却塔至于室外地面,故选用前置水泵式,不会限制冷却塔位置,同时为消除闭式系统及前置水泵造成的的系统水压波动,系统另设有高位安全水箱兼作膨胀水箱用。

系统设专用补水泵,循环水泵3台(2用1备),单泵流量Q=160 m3/h,H=100 m H2O,N=75kW/380V;循环泵的过流断面与热侧的管路阀门均为SS304;变频控制。补水泵与水箱液位连锁控制,高液位关泵,低液位开泵。

膨胀水箱有效容积可采用公式V=α×Δt×Vs[3],其中α为水的体积膨胀系数,取0.0006℃-1,Vs系统内的水容量,即系统中管道和设备内存水量的总和,设计中增加15%的安全余量,约为50m³,本项目膨胀水箱有效容积设为0.3m3。

三、系统补水量计算

循环冷却水系统补充水量由蒸发损失水量、冷却塔风吹损失水量及系统排水损失水量组成,即Qm=Qe+Qw+Qb[4]。

(1)蒸发损失水量Qe=KZF×Δt×Q,KZF按下表取0.0015,同时因系统为闭式,蒸发量减小30%,得出量Qe为4.2m3/h;

(2)风吹损失水量Qw根据下表按循环冷却水量的0.1%考虑,得出Qw为0.4 m3/h;

(3)排水水量Qb根据公式Qb= ,本项目浓缩倍数取3,得出Qb为1.7m3/h。

故得出循环冷却水系统补水量为6.3m3/h.

四、管路布置

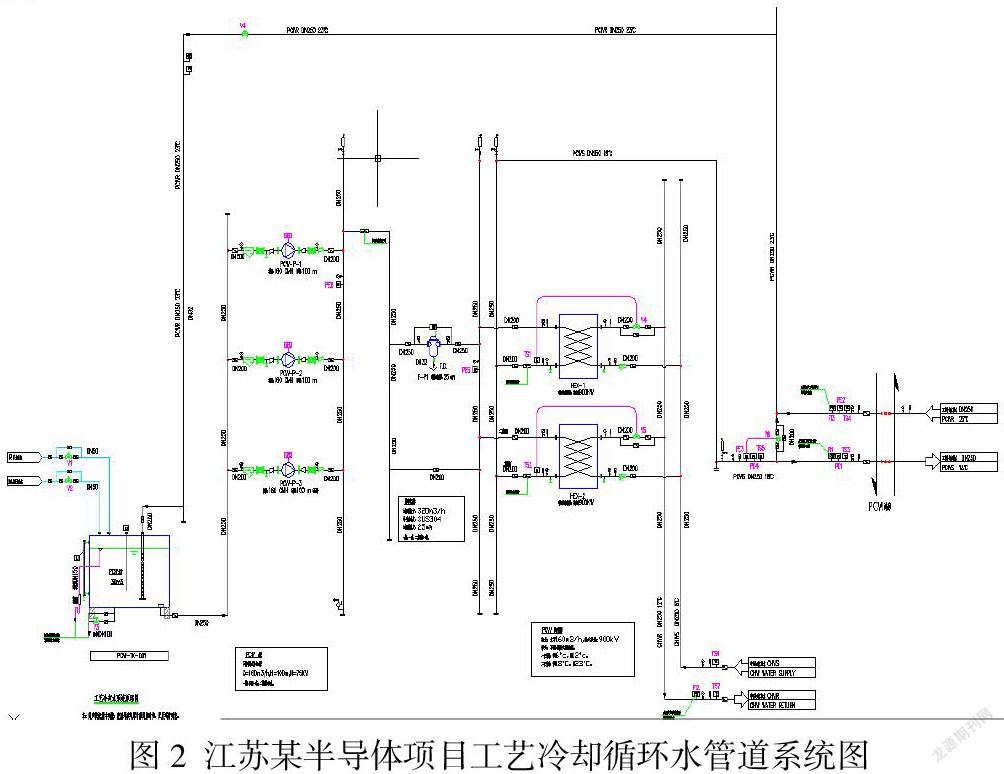

工艺循环冷却水系统的管路布置以工艺布局为依据,需合理的满足工艺设备的用水需求。为保证每个设备用水点的有效用水,整个回路应尽可能遵循等路径原则,即同程布置,这样能够平衡各工艺设备的冷却水流量,避免管路“短路”。管路可考虑通过环形布置的方式平衡水流量。布局在满足工艺要求的基础上应保证管路的垂直度和水平度[5],布置尽可能紧凑,多走直线。尽量避免交叉、拐弯、路由折返,更大限度的保证管路平稳顺畅。下图为江苏某半导体项目工艺冷却循环水系统图。

五、加药装置

为抑制微生物的水中生长,稳定循环水质,同时,考虑运行中管道腐蚀情况和补水水质情况,需在工艺循环水中定期投入缓蚀阻垢剂、杀菌灭藻剂。所以,在工艺循环水系统中设置缓蚀阻垢加药装置和杀菌灭藻加药装置。通过间断性加药、连续加药和自动控制加药等方式向系统中投入杀菌剂、缓蚀阻垢剂,以保证系统水质的稳定,进而控制水质在规定的指标内。

本项目设计时,循环冷却水系统采用化学加药处理,故设加药间,具有药剂贮存、配制及投加的功能。贮存量按10d~20d药剂消耗考虑。加药间的地坪排水含酸、碱等物质,不能直接外排,需统一处理,故在配药设备处及靠墙周围布置排水地沟,地坪坡向地沟,利用集水坑收集排水。贮存酸液、碱液及次氯酸钠液体的储罐周围设安全围堰,围堰内壁做防腐处理,容积为1.15倍最大储罐容积。利用计量泵投药,按以往设计惯例,计量泵在工作流量为其额定最大流量一半时处于最佳工作状态,故计量泵设计的最佳开度为50%,实际流量相对其额定流量过小或过大都会影响投加药量的精度。

循环水中不管是投加杀菌剂还是缓蚀阻垢剂,都有一定的局限性,因为这些药剂对循环水水质有限制条件,只有根据水质条件、工艺需求,选择恰当的水处理剂,才能提升效果,进而提高循环水的浓缩倍数。提高浓缩倍数,可以降低水处理剂的使用量,最终减少循环水处理的造价,降低成本[6]。

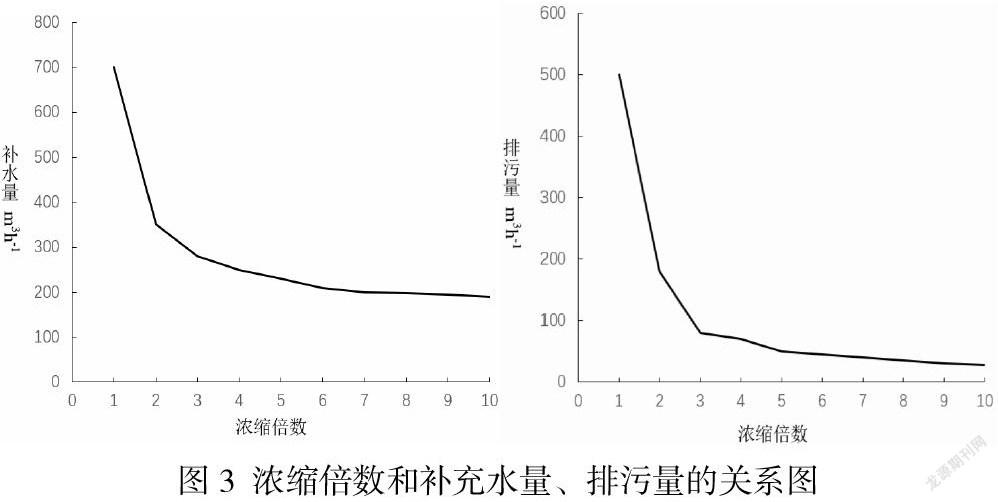

通过测算,可以得出浓缩倍数和补充水量、排污量的关系曲线,见图4。

从图3中可以看出:(1)工艺循环冷却水的补水量和排污量随着浓缩倍数的增加而减少,所以,提高循环水的濃缩倍数,可以达到节水的效果。(2)在浓缩倍数较低时,补水量和排污量随浓缩倍数的变化较大,节水效果明显,同时,浓缩倍数超过4以后,排污量及补水量的变化趋于平缓,节水效果也愈发不明显。综上,本项目的工艺冷却循环水系统浓缩倍数设计取N=3.5。

结语:随着半导体行业的蓬勃发展,工艺冷却循环水系统将越来越多的被应用在半导体工艺生产中,针对不同的项目情况,需综合考虑场地限制、用水需求、节能设计等方面,得到最优设计方案,最大限度的提高生产的经济效益。

参考文献

[1]梅欢,陶贤文,连广宇,韩宗谭.大型天然气处理厂循环冷却水系统设计探讨[J].工业用水与废水,2020(12) :36-39.

[2]姜旭升,循环冷却水系统设计要点[J]. 山西建筑,2020, 46(21): 86-87.

[3] 吴志云,工业循环冷却水系统设计[J]. 工业用水与废水,2013, 44(5): 60-62.

[4] GB 50120-2014,工业循环冷却水处理设计规范[S].

[5]袁斌,浅谈焊装车间循环水系统设计[J]..中国设备工程,2017(09):92-93

[6] 杜辉,浅析循环水浓缩倍数的管理办法[J]. 中国设备工程,2021, 01(上): 241-242.