浅析港口起重机势能回馈技术及方案

黄真锐

摘 要:集装箱码头起重机作业电耗是码头生产作业主要能源消费支出之一,行业内一直在研究如何进一步降低起重机能源成本。本文介绍了几种适用在轮胎式龙门起重机上的节能改造方案,并对各方案的优劣进行对比分析,作为方案选择的参考。

关键词:场桥/RTG;起升机构;势能回馈;单向整流器;AFE回馈装置;测试方法

中图分类号:U653.921 文献标识码:A 文章编号:1006—7973(2021)03-0144-03

专业集装箱码头装卸起重机主要有轨道式岸边起重机(简称岸桥)和堆场轮胎式龙门起重机(简称场桥/RTG)。起重机装卸作业是典型的位势能负载,起升机构上升时,电机处于耗能状态,电能转换为势能;起升机构下降时,电机处于发电状态,势能转换为电能。岸桥设计时即使用电能作业,其驱动装置使用的是双向整流单元,已考虑了势能的回馈电网,后续的改造节电空间较小。而场桥(RTG)设备原设计为柴油机发电,起升机构下降的回馈电能无法回馈给电网。随着场桥逐步被改造成使用滑线架供电,其回馈电具备了再生利用的基础条件。

根据测试,RTG的回馈电可占整机作业能耗的30%左右,节电空间非常大,行业内对回馈电的再生利用技术基本都是近几年才发展完善的,各个码头对各项技术分支尚在观察测试阶段,本文探讨了较为主流的几项势能回馈技术。

1起重机势能回馈技术节能原理

全电动改造前的RTG,采用单向整流器把市电或发电机供电的460V交流电源整流为直流电源,在集装箱提升作业时,起升电机处于电动状态,起升变频器从直流母线上获取能量,驱动电机运转,在集装箱下降作业时,起升电机处于发电状态。重物的势能减少带动电动机反向运转发电,通过变频器把交流电源整流为直流,回馈到直流母线,使直流母线电压升高。为保护变频器,当直流母线电压超过一定阀值(710V),电阻器通过发热的形式把超量部分的电能消耗掉。

由上述可知,起重机主要的电能回馈来自于起升机构的势能变化,还有一小部分是各机构的减速或刹车过程,他们共同的特点是会引起直流母线电压的变化。针对如何利用起重机的超量回馈能量,行业上主要有两个方向:共直流母线储能方案和电网电能回馈方案。

共直流母线储能方案是指在直流母线上并联一套储能装置,例如锂电池、超级电容等,将起重机作业期间回馈的再生能量储存起来,在起升机构提升和大、小车加速行驶、过街、转场等能耗高峰阶段使用,实现电能的存储、转换,以达到降低能耗效果。简而言之,共直流母线储能方案是回收自身势能来供自身使用。

电网电能回馈方案是指通过加装一套双向整流回馈装置,用于替代原单向整流器工作,把多余的回馈电能逆变为交流电,返送电网。而返送电网的回馈电除一部分被自身其他用电设备消耗掉外,还可供同一输电干线下的其他设备使用,如果有多臺设备具有双向整流回馈装置,那么再生回馈电就可互相利用,从而达到降低码头整体用电量的效果。

2电能回馈技术方案

2.1共直流母线储能技术

以配备双电池组的直流母线储能技术为例,主要的核心设备由双电池组、电池管理系统、双向DC/DC、逆变器组成。如图1所示:

储能系统的核心部分电池组分为能量回收电池组和转场过街电池组,能量回收电池组用于起重机各机构的驱动助力和能量回馈时的储能,转场过街电池组主要用于RTG在转场、过街等无市电的情况下行走时提供续航。

双向DC/DC主要起调压、稳压作用,电池组放电时升压至和直流母线电压一致,给变频器和电机助力供电;电机反转发电导致直流母线电压升高时,DC/DC反向导通控制向电池组充电。

以起升机构工作为例,在集装箱提升作业时,起升电机做正功使直流母线电压下降,起重机控制器收到提升指令后控制DC/DC进入正向导通,能量回收电池组处于放电状态,电池组通过DC/DC输出能量补偿电网,以达到节电效果。在集装箱下降阶段,控制器收到下降指令后,当检测到直流母线电压升高到一定的值后,控制DC/DC反向导通,再生回馈能量通过DC/DC给能量回收电池组充电。

在RTG过街/转场时,设备的所有用电由转场过街电池组提供,因此还需要利用一台逆变器将储能设备的直流电转换成380V三相交流电给辅助设备(控制系统、通讯系统、风机、空调、照明等)供电。

2.2电网能量回馈方案

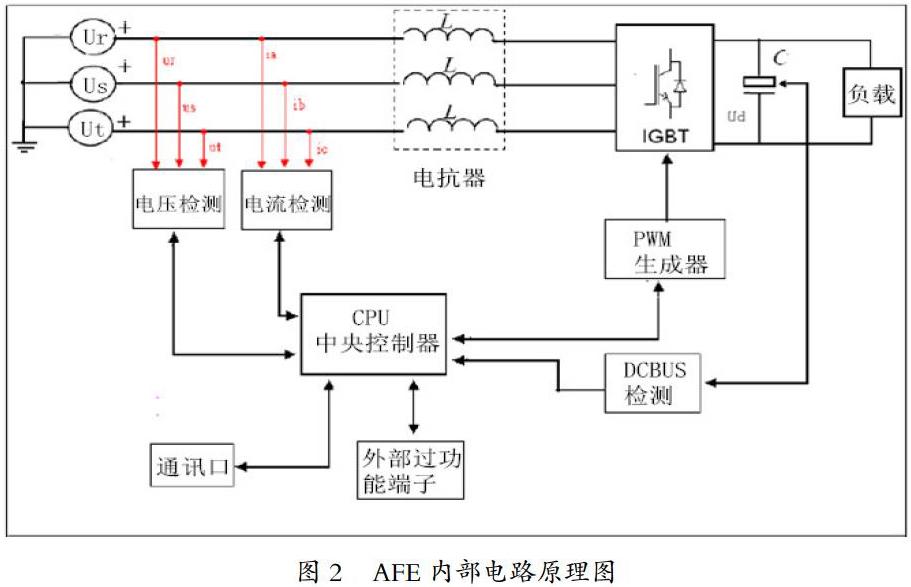

能量回馈装置是指主要由AFE(全控整流回馈单元)、LCL滤波装置、工业空调系统、双向数字计量表等组成一体化控制合柜。

能量回馈装置的主体部份AFE采用可控整流技术,其控制采用双PWM 控制技术,工作原理:①当电机处于拖动状态时,AFE2000 将能量由交流电网经整流器整流,给中间滤波电容充电,逆变器在PWM 控制下将能量传送到电机,可达到自由设定输出给电机的直流电压值,满足不同额定电压等级的设备使用;②当电机处于减速运行状态时,由于负载惯性用进入发电状态,其再生能量经逆变器中开关组件和续流二极管向中间滤波电容充电,使中间直流电压升高,此时整流器中开关组件在PWM 控制下将能量回馈到交流电网,完成能量的双向流动。同时由于PWM 整流器闭环控制作用,使电网电流与电压同频同相位,提高了系统的功率因数,消除了网侧谐波污染。

由于AFE 采用双死循环控制,电压外环实时监测电网电压的幅值和大小,保证AFE 在能量回馈时能够和电网的频率和幅值一致,电流内环的结构保证回馈到电网的电流和电压相位一致,保证输入到电网的回馈能量的功率因子能够达到接近于1 的标准,构成电流内环的电流互感器实时监测电网的谐波状况,以输出相反的谐波,达到滤除电网谐波的目的,保证电网的电能质量。AFE内部电路原理图如图2所示:

2.3多台设备改造共电网作业

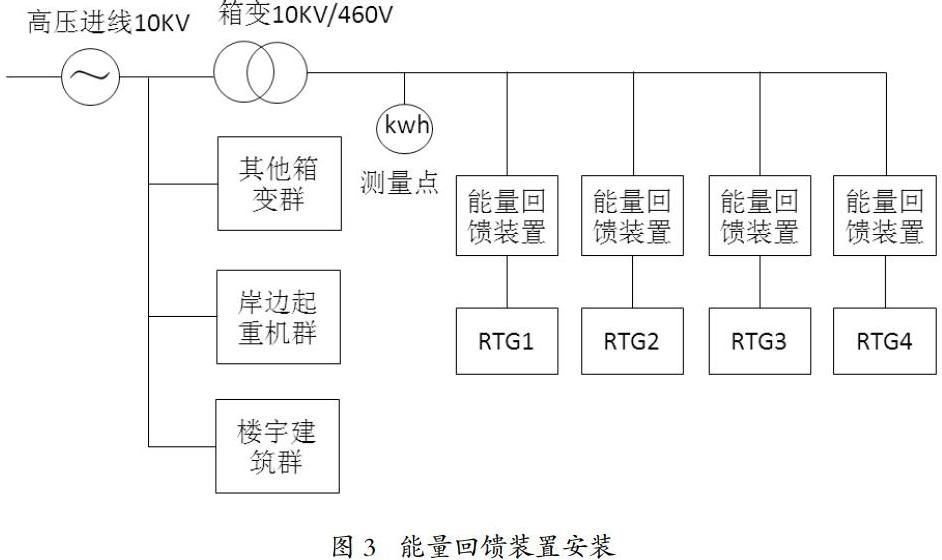

电网能量回馈方案回馈的电能除小部分被自身辅助用电设备使用外,主要被同电网下的其他作业设备消耗,因此其节能优势在本机上体现不明显,而当有多台经能量回馈改造的起重设备同时投入使用时,其回馈电互相被利用的效率会大大提高,整体的节能优势得以体现。

如图3所示例,当有4台改装了AFE能量回馈装置的RTG投入作业时,其回馈电除在4台RTG中互相利用外,多余的电能将返送电网,在上一级电网的其他箱变群、岸边起重机群、楼宇建筑群中使用。

3几种势能回馈节能方案的对比分析

3.1节能率比较

做节能测试时,我们采用综合节能率测试方法,即按作业量为每小时8个集装箱的要求,集装箱重量为15吨,RTG模拟作业现场,每次吊箱需要走大车60米、小车30米、起升30米左右,并每吊次之间等待3~4分钟进场测试,统计结果如表1所示:

三种改造方案从节电率来比较,差距不算明显,其中采用电网能量回馈方案的节能率相对是最高的。

3.2综合比较

几种改造方案各有优劣,如表2所示:

方案优点 技术成熟,可靠性高;满足ERTG电动过街和短距离转场需求。 免维护,储电能力强,基本满足ERTG全电动过街转场操作需求。 免维护,技术成熟,可靠性高;节能率和投資回报期都比较理想

方案缺点 长转场需开发电机,未能实现全电动功能和废气“0”排放,超级电容需要定期维护,改造和运行成本较高,投资回报期长。 锂电池成本较高,电池存在衰减及一致性的问题。改造成本较高,投资回报期长。 需要成规模改造才能出节能效益,ERTG不可实现全电动过街转场。

从上表得知,共直流母线储电方案技术上均有一定的不稳定性,改造成本较高,投资回报期较长,其最大的优点是能解决纯电动过街转场问题;而电网能量回馈方案优点是技术成熟可靠,改造成本低,维护费用极低,成规模改造后的节电效果明显,缺点是不能解决纯电过街转场问题。

我司码头目前确定选择技术更为稳定可靠的电网能量回馈方案,过街转场则通过小发动机组实现(660KW改为150KW),这个组合方案能以较低成本达到快速成规模改造,形成节电收益,是一个比较科学可行的改造方案。

4结论

国内港口码头起重机设备大都经历过“油改电”的节能减排改造,目前已经进入到精细化的节电改造阶段,而RTG势能回馈是目前节电潜力最大的项目。本文介绍三种改造方案各有优劣,各码头如进行起重机势能回馈技术改造时可根据码头实际经营情况、设备特点、计费模式等选择符合自身利益的改造方案,以取得理想的投资与收益平衡,确保能获得预期的节电收益。