模块化技术在船用反应堆系统管路布置设计中的应用

孙冠宇,邬芝胜,肖俊宁,李毅,黎春梅,黄捷,武相,夏军宝,干依燃

中国核动力研究设计院 核反应堆系统设计技术国家级重点实验室,四川 成都 610213

管路作为船用反应堆系统的核心部件之一,对整个系统能否正常运行起着十分重要的作用。我国在船用核动力设计中,从20 世纪60 年代至今,一直延续传统的设计模式,从最早的“二维绘图”阶段逐步发展到现在的“二维和三维单机混合建模”阶段,并以二维设计为主。由于反应堆系统管路及管件的数量和种类较多,这使得管路的布置设计任务十分繁重,亟需优化改进。

而根据核电管路布置的经验,模块化设计可提高设计效率,有效缩短工程工期并优化施工质量[1-3]。目前模块化设计技术在第三代核电系统管路布置设计中应用较为广泛,且已成为第三代核电技术的重要特征之一[4]。

本文对国内模块化技术在系统管路布置设计的应用情况进行了梳理,开展了船用反应堆系统管路模块化设计关键技术研究,着重给出了模块化技术在船用反应堆系统管路布置设计中的应用并对此进行分析。

1 船用反应堆系统管路模块化设计关键技术

1.1 船用反应堆系统数字化布置设计技术

数字建模是数字化设计的核心。在系统数字布置设计中,管路数字模型是系统功能最直接的体现,由管线和管件2 部分组成。由于船用反应堆系统的管件的材料、温度、压力和标准规范等系统属性参数与核电站有所差异,为此需结合系统特性在Creo 三维数字化平台进行二次开发。本节从管线和管件2 个方面介绍了船用反应堆系统数字化布置设计技术的研究。Creo 三维数字化设计平台的人机交互界面较为简洁,可直接在管路功能模块内完成管线库的创建。在创建船用反应堆系统管线库时,结合了已拥有的CADDS5 三维设计软件船用非标管线库信息,对管线的系统属性参数(温度、压力、材料和标准规范等)进行二次增补,完成非标管线库跨平台迁移,并完善管线数字模型信息,如图1 所示。

图1 管线库迁移和完善示意

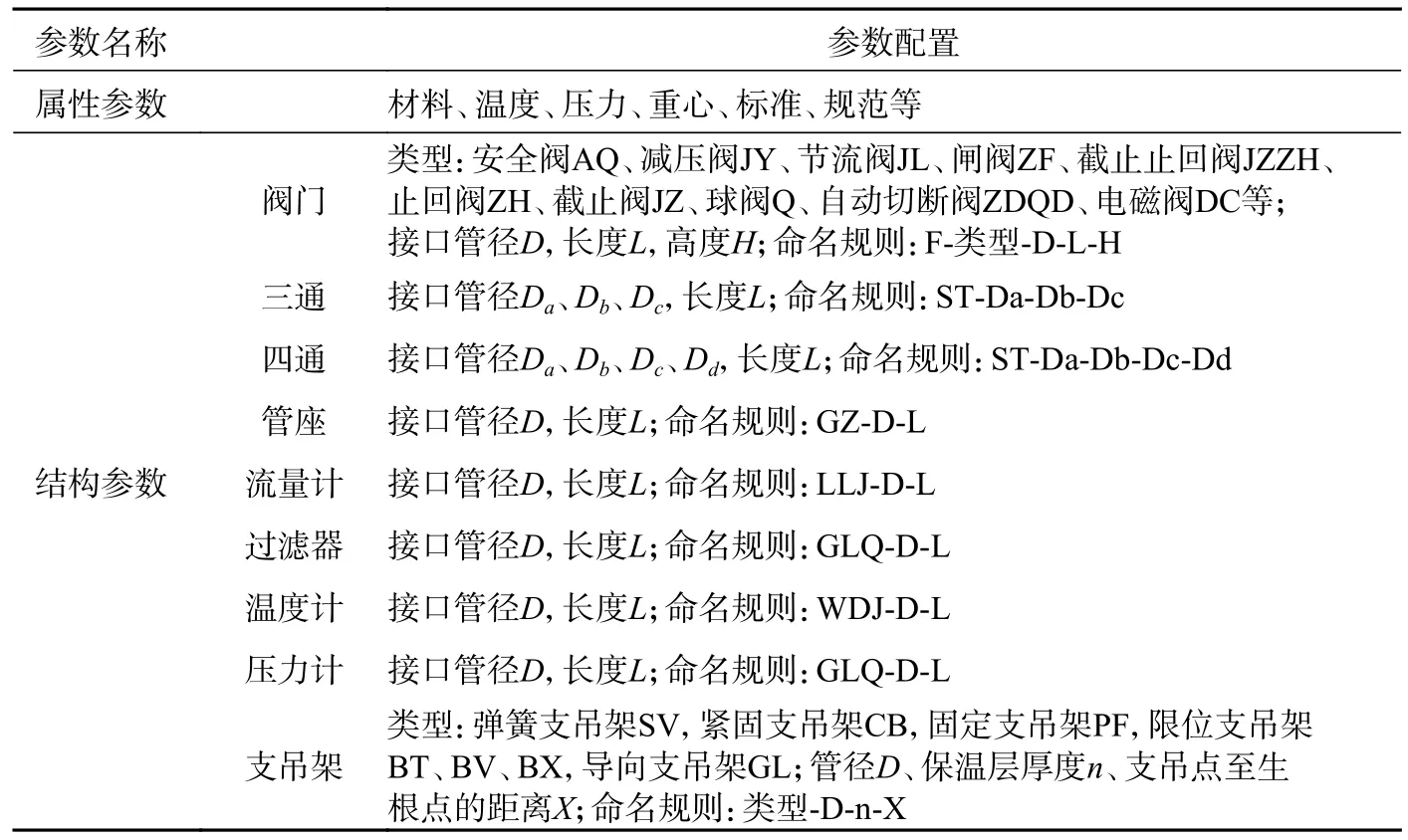

船用反应堆系统管件数据库主要包括阀门库、附件库和支吊架库。在数字化布置设计中,因零件数据量较小,故将各管件视作零件处理;同时考虑到后期的维护方便,数据库系统采用Excel 文件。为实现反应堆系统管件的快速建模,利用Creo 提供的参数工具及关系式工具建立参数与尺寸的关联,根据各零件结构形式的不同建立关系式,修改参数即可修改结构尺寸。在创建数字模型时,结合了反应堆系统特性,为各零件设置系统参数,具体设置情况见表1。管件数据库示意图如图2 所示。在系统布置设计时,可根据设计需求直接在数据库中创建或调用阀门、三通、流量计和支吊架等管件数字模型。

图2 管件数据库示意

表1 管件主要参数配置表

现以限位支架为例,建立限位支架的三维模型,然后设置限位支架的设计参数,主要包括有支吊架所在管线的管路直径D、管线的保温层厚度n和支吊点至生根点的距离X,最后建立限位支架数字模型的关系式生成限位支架数字模型,如图3 所示。

图3 系统管件参数化设计示意(以限位支架为例)

1.2 船用反应堆系统管路模块化设计原则

现有船用反应堆系统经过历年的经验累积,管路布置设计具有较为成熟的技术。但前期的管路设计时是按系统进行设计的,没有按模块划分。本文按模块化需求进行区域划分和断管设计,并完成模块内的管路及支吊架布置设计。针对模块内的布置设计,从以系统管路为对象转变为以模块区域为对象,文献[5-9]对管路的模块化设计需注意的问题进行了初步分析,本文结合设计经验,提出适用于船用核动力装置高能系统管路模块化设计原则:

1)管路模块应采用标准化设计且具有可组装性。

2)管路的模块化设计应最大程度利用已有设计成果,同时模块应具有合理性、安全性、可操作性和可维修性。

3)管路模块中的阀门不宜采用“带远传机构”的阀门或气动、电动阀门,止回阀;阀门的体积不宜较大,且应具备运输条件,安装时应水平安装;DN 不大于50 的管道上连接的阀门质量应不大于50 kg。

4)管路模块预制过程中,需要使用过多的临时材料(主要为临时支撑钢结构)时,不应设计为管路模块。

5)管路模块不满足吊装空间、安装空间要求或其尺寸超出运输限制要求时,不应设计为管路模块。

6)管路模块边界的界定应以阀门两侧或一侧最近的现场焊为管道段模块的边界,不改变除阀门两侧或一侧外的其他焊缝形式;管道段模块设计不应增加焊点;边界的现场焊口处于墙角、穿墙及其他复杂位置时,不应设计为管路模块。

7)模块间的对接管路数量,在不影响系统原理的情况下应尽可能精简。

8)管路模块的对接区应确保管路对接安装施工空间和环境,且距离较近的管路对接处应采用错位布置。同时,根据管路使用特点及空间布置条件,在与管路对接处的一定距离内应设置有具有补偿的外形(如弯头、环行和弯曲等)。

2 模块化技术的应用

2.1 典型管路模块设计

AP1000 的自动卸压系统(automatic depressurization system,ADS)中系统排放管线采用模块化设计,主要由结构框架、管道支架、管道和阀门组成,模块总重量约46 t,其三维模型如图4 所示[10];CPR1000 中布置较为集中的典型管线采用模块化设计,并作为示范模块[11],其三维模型如图5 所示。

图4 AP1000 管路模块三维示意

图5 CPR1000 示范模块三维示意

参考核电模块化设计的模块选取方法,本节基于最大化利用已有设计成果的原则,选取反应堆系统中具有代表性的区域作为典型模块。经过筛选比对,选定压力安全系统中布置较为紧凑的区域作为设计对象。整个模块的设计在Creo 三维数字化平台上进行,该模块的设计方案信息如下:安装区域为舱室右侧中层后部;外形尺寸为1.79 m×1.25 m×0.84 m;质量约为1.6 t。方案简图如图6 所示。

图6 典型管路模块方案

2.2 耗能计算分析

2.2.1 模块间管路对接方式

考虑到管路模块化设计原则6)—原则8),典型管路模块设有3 根模块间对接管,各对接管之间均留有足够的距离,满足现场操作空间需求。目前,模块间管路对接方式主要有以下几种:传统模式管路对接方式(法兰、螺纹接头和焊接),其适用范围较广;卡套管接头,主要用于小口径管系;卡箍式管接头,主要用于中低压管系;TiNi 记忆合金管接头,主要用于高压管系,但规格较少。经分析,鉴于压力安全系统的高温高压特性,模块间的连接形式采用焊接连接。

2.2.2 可组装性

考虑到管路模块化设计原则1)和原则2),典型管路模块内的设计仍沿用船用反应堆系统的成熟经验,管线、阀门、附件之间采用焊接连接,支吊架与钢结构也采用焊接连接,最终将利用支吊架的可组装性实现典型模块的组装集成。

2.2.3 安装要求

考虑到管路模块化设计原则4)和原则5),典型管路模块的外形尺寸及重量与反应堆系统的中型设备相等,且在模块的上部钢结构设置有吊耳,可满足运输、吊装和安装要求。

2.2.4 阀门选型

考虑到管路模块化设计原则3),模块内用的阀门类型主要有电动闸阀、电磁阀和手动节流阀,不设置远传机构且无止回阀,阀门重量均不大于40 kg。

2.3 施工影响分析

通过对压力安全系统典型区域的管路模块化设计,经统计,整个压力安全系统模块化率达到21.95%,详见表2。

表2 管路模块化统计

采用模块化设计后,阀门两侧或一侧的现场焊接变为预制工厂焊接,从而在一定程度上减少了现场管管路、阀门和支吊架的焊接工作量。

借鉴CPR1000 核电工程使用的“点系统”方法来量化测算管路模块化设计后现场工作量的前移[12-13]。本文将压力安全系统典型区域内的管路置于同一等轴图中,经初步估算,典型区域内若采用模块化设计现场工作量可前移约52%。管路模块现场工作前移量参数如下:B为管路现场安装总点数,取值1.243;G为单张等轴图所包含的管段数量,取值4;H为单张等轴图所包含的现场焊口数量,取值78;M为实施管道段模块后管段数的减少量,取值2;N为实施管道段模块后现场焊口数的减少量,取值59;Q为实施管道段模块后减少的现场安装点数,Q=B×33%×M/G+B×35%×N/H+B×12%×N/H,取值0.647。管路实施模块化前后对比如图7 所示,有效地减少了核动力舱室内的施工时间。

图7 管路实施模块化前后对比

从质量控制角度出发,管路模块的工厂预制,增大了施工空间,利于清洁度和精度控制,为施工质量的改善提供了条件。同时在施工过程中还可提前发现和暴露一些问题,进行针对性的解决,从而整体上提高反应堆系统管路的安装质量。

3 结论

本文梳理了国内模块化技术在系统管路布置设计的应用情况,结合船用反应堆系统特点,完成了船用反应堆系统数字化布置设计技术的研究,提出了船用反应堆系统管路模块化设计原则,并应用于压力安全系统典型区域模块的设计,分析了模块化技术在船用反应堆系统应用的可行性及施工影响,得到的模块化设计可使现场工作量前移约52%,减少了核动力舱室内的施工时间。

通过开展船用反应堆系统模块设计研究,提出了全新的模块化设计理念,促进了数字化设计能力的提升。模块化技术在船用核动力装置高能系统的应用,开启了系统布置设计的思路,创新了系统布置设计的手段,具有重要意义。