石墨涂层载量对碱性锌锰电池电性能的影响

赵锋良,徐宏磊,史振华,杨 磊

( 浙江长虹飞狮电器工业有限公司,浙江 嘉兴 314000 )

碱性锌锰电池(碱锰电池)所用钢壳内壁的镍镀层较光洁,正极环与钢壳内表面的接触点不多、接触电阻大。 为增加两者的接触点,并减小电池内阻,需在钢壳内表面喷涂一层石墨乳,烘干后,细小的石墨颗粒附着在钢壳内壁,可增加与正极环的接触点,提升电池的放电性能[1]。 石墨涂层还有防止钢壳内表面的二氧化锰发生氧化,以及阻滞电池过放电时析氢的作用[2-3],载量一般不小于0.15 mg/cm2。 石墨本身的导电性不如金属镍,石墨乳中还含有不导电的有机物,仅有增加接触点的作用,因此石墨层应该薄且均匀。

在实际生产过程中,涂层载量的控制难度较高,影响因素较多,如设备控制精度、石墨乳浓度和气压等,都会对涂层质量造成影响,最终影响电池性能。 考虑到电池越小,石墨涂层载量越难控制,本文作者以圆柱形碱锰电池系列中体积小的LR61 电池为对象,研究石墨涂层载量对电池性能的影响,从而为产品生产及质量控制提供参考。

1 实验

1.1 石墨导电剂的制备

将石墨乳(南平产,XBL-BZ 型)与丁酮(上海产,AR 级)分别按0.9 ∶1.0 与0.9 ∶3.0 的质量比稀释、搅拌均匀,记为导电剂1 和导电剂2,备用。

1.2 不同石墨涂层载量的钢壳样品制备

在本公司LR61 钢壳自动喷涂机上完成导电剂的喷涂。涂层载量小于0.70 mg/cm2时,用较稀的导电剂2;反之,用较浓的导电剂1。 如文献[3]所述,导电涂层载量应控制在不小于0.15 mg/cm2,而实际生产时,小于0.15 mg/cm2的涂层载量很难做到均匀覆盖钢壳内壁,会出现漏底问题,因此,实验在文献[3]的基础上,制备7 种涂层载量的样品,平均涂层载量分别为0.15 mg/cm2、0.35 mg/cm2、0.70 mg/cm2、1.40 mg/cm2、2.10 mg/cm2、2.80 mg/cm2和3.50 mg/cm2。每种样品的电池数量为150 只。

1.3 电池制备

在本公司LR61 生产线上,分别使用不同石墨涂层载量的钢壳样品,按正常生产工艺组装LR61 电池。

1.4 性能测试

初始期及高温储存期:电池在烘箱中45 ℃下静置2 d,作为初始期;之后,以在71 ℃下静置7 d 为一个高温储存周期,共进行5 个高温存储周期。

电池开路电压及放电性能测试:用DM2000 型电池自动放电检测系统(苏州产)对每个储存周期到期的电池进行开路电压及放电性能测试[4],温度为(20±2) ℃,相对湿度为60%±15%,放电方式为30 Ω、24 h/d,终止电压为0.9 V。 每种样品的测试数量为9 只,结果取平均值。

1.5 钢壳内壁的形貌观察及正极杂质测试

解剖高温储存后的样品,用ADSM301 显微镜(深圳产)观测钢壳内壁状态;从正极环取样,用iCAP 700 SERIES 型电感耦合等离子发射光谱仪(美国产)测试杂质含量[5]。

2 结果与讨论

2.1 电池开路电压与放电性能测试结果

电池开路电压(Uoc)随石墨涂层载量与高温储存时间的变化见图1。

图1 电池开路电压随石墨涂层载量与高温储存时间的变化Fig.1 Changes of open circuit voltage with the graphite coating loading and high temperature storage time

从图1 可知,涂层载量为0.15~0.70 mg/cm2时,初始期的电压、储存期的开路电压下降幅度的差异均很小;涂层载量大于0.70 mg/cm2时,开路电压逐渐下降,下降幅度随涂层载量的增加以及储存时间的延长而变大。

电池放电性能随石墨涂层载量与高温储存时间的变化见图2。

由图5和表4可知,增大采样间隔τ后,间歇采样重复转发干扰产生的假目标集中分布在真实目标两侧,干扰能量的分布集中至分布中心。虽然MTD所得的目标距离相比真实目标发生偏移,而速度信息仍然无偏差。与多相位分段调制干扰相比,虽然真实目标被遮盖,但没有形成欺骗效果。

图2 电池放电性能随石墨涂层载量与高温储存时间的变化Fig.2 Changes of discharge performance with the graphite coating loading and high temperature storage time

从图2 可知,不同涂层载量的电池放电性能在初始期差异很小。 随着高温储存时间的延长,电池放电性能逐渐下降,涂层载量小于0.70 mg/cm2时,放电性能下降幅度基本接近;涂层载量大于0.70 mg/cm2时,下降幅度随涂层载量的增加而变大。

2.2 不同石墨涂层载量对钢壳内壁的影响

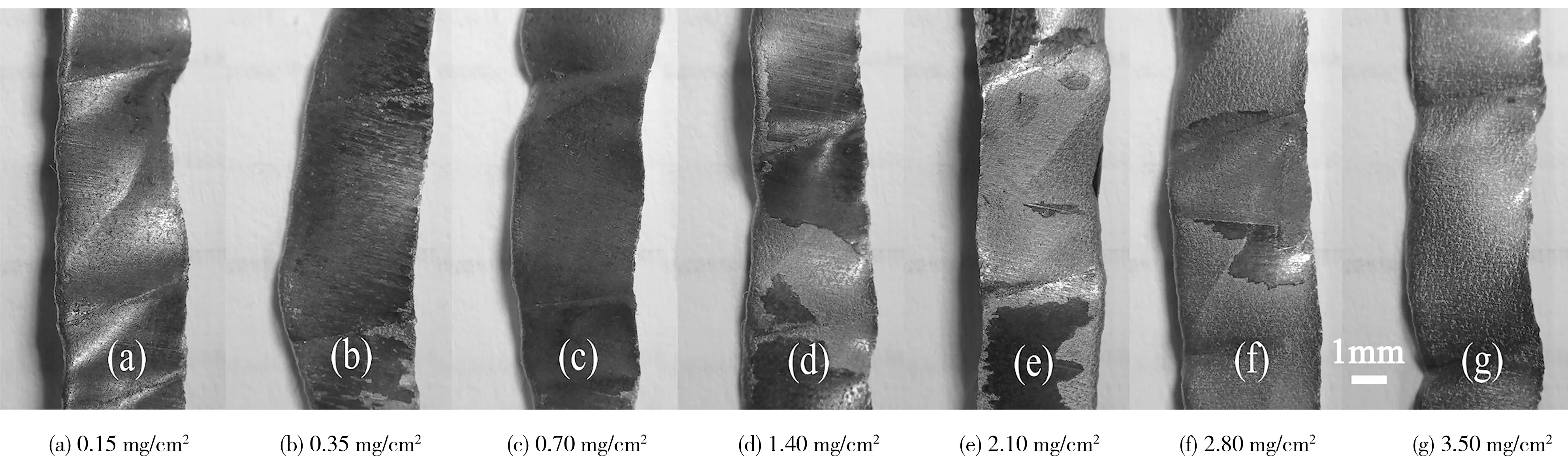

在71 ℃下高温储存35 d 后,不同石墨涂层载量的钢壳内壁状态见图3。

从图3 可知,涂层载量为0.15~0.70 mg/cm2时,钢壳内壁石墨涂层基本保持完好,未见明显脱落;而涂层载量超过0.70 mg/cm2时,钢壳内壁石墨涂层出现不同程度的脱落,甚至完全脱落,还有一定程度的腐蚀锈斑。

这是因为随着涂层载量的增加,涂层变厚,正极环与钢壳的配合就会变紧,入环后,涂层会被正极环不均匀地推向钢壳头部,造成钢壳内壁的涂层厚度不均匀,不均匀程度与正极环和钢壳的配合松紧有关。 当电解液渗透至钢壳内表面时,因粗糙度即几何形状不同而产生表面电位差异,造成钢壳内壁腐蚀。

图3 在71 ℃下高温储存35 d 后不同石墨涂层载量的钢壳内壁状态Fig.3 Internal surface status of steel cans with different graphite coating loading after stored 35 d at high temperature 71 ℃

2.3 正极杂质测试结果

在71 ℃下高温储存35 d 后,不同石墨涂层载量的电池正极环中Fe、Ni 杂质含量测试结果见表1。

表1 在71 ℃下高温储存35 d 后不同石墨涂层载量的电池正极杂质含量Table 1 Impurity content of cathode with different graphite coating loading after stored 35 d at high temperature 71 ℃

从表1 可知,涂层载量在0.15~0.70 mg/cm2时,正极中的杂质含量基本相同,涂层载量大于0.70 mg/cm2时,随着石墨涂层载量的增加,正极环中的Fe 与Ni 杂质含量有不同程度的上升,说明钢壳内壁发生了化学氧化或电化学氧化,氧化产物迁移至正极环内部,与钢壳内壁状态的分析结果基本吻合。

3 结论

本文作者主要研究石墨涂层载量对碱性锌锰电池电性能的影响。 研究发现,当LR61 电池钢壳内壁石墨涂层的载量超过0.70 mg/cm2时,会造成钢壳内壁因涂层不均匀而被氧化,从而导致电性能下降,下降幅度随涂层载量增多及高温储存时间的延长而增大。 在实际生产时,石墨涂层载量的控制,既要保证钢壳内壁必要的均匀覆盖,又要尽量薄,特别应避免重复喷涂。 较好的石墨涂层载量是0.15~0.70 mg/cm2。