B2 O3 包覆单晶LiNi0.5 Co0.2 Mn0.3 O2 正极材料的性能

何玉林,姚年春,陈 冬,蒋道霞

(1. 江苏财经职业技术学院工程学院,江苏 淮安 223003; 2. 上海大学材料科学与工程学院,上海 200072)

目前,层状三元镍钴锰正极材料LiNixCoyMnzO2(x+y+z=1)已得到广泛应用[1](x≥0.5 时,称为富镍三元材料)。 通过提高镍含量来提升电池的比能量成为研究的热点,但会给正极材料带来一些问题,如随着镍含量的提高,Ni3+的含量增加,而Ni3+很不稳定,容易与空气中的H2O 和CO2发生反应,在材料表面形成残碱[2],影响容量和电化学性能。 此外,电解液会在电池使用过程中分解生成HF,侵蚀电极材料的表面,破坏材料的结构稳定性,降低电化学性能。 单晶颗粒的表面光滑、机械强度高且比表面积小,与导电剂接触良好,将三元正极材料制成单晶形貌,有利于Li+的传输[3],不但可以提高容量,还能改善循环性能。 单晶镍钴锰三元正极材料存在首次库仑效率低、容量损失严重及倍率性能不理想的缺点,可采用掺杂和包覆的方式进行改性。 包覆对电化学性能的提升效果,取决于包覆物的种类及包覆是否完全、均匀。包覆层作为保护层,隔绝了电解液与活性电极材料的直接接触,可以减少包括过渡金属析出在内的副反应、形成更薄的固体电解质相界面(SEI)膜、减少氧原子的析出等,从而提高材料的电化学性能。

目前,包覆物大多都是电子/离子绝缘体,对倍率性能的提升效果不明显,还会降低可用容量。 针对这一问题,本文作者用B2O3氧化物对单晶三元正极材料LiNi0.5Co0.2Mn0.3O2(NCM523)进行包覆改性研究。

1 实验

1.1 材料的制备

三元正极材料LiNi0.5Co0.2Mn0.3O2前驱体的制备:按物质的量比5 ∶2 ∶3将NiSO4·6H2O(甘肃产,98.5%)、CoSO4·7H2O(浙江产,97.8%)和MnSO4·H2O(广东产,99%)均匀混合,配制成金属离子溶液。 将沉淀剂3 mol/L NaOH(国药集团,99%)与金属离子溶液并流加入反应釜,流速由pH 值(控制在11 左右)设定。 先将底液358.7 ml 14 mol/L 氨水(国药集团,AR)加入反应釜中,开启加热开关,并通入保护气氮气,开始加料并持续搅拌,初始转速为200 r/min,当温度升高至50 ℃时,将转速调整至650 r/min,待反应充分后,对溢出的料液进行分离,连同未溢出部分用去离子水洗涤3 次,再在120 ℃下真空(0.12 MPa)干燥12 h,得到球形前驱体。

将前驱体在500 ℃下预氧化煅烧10 h,自然冷却后过300 目筛,再与LiOH(广东产,99.5%)按物质的量比1.00 ∶1.05 混合,在马弗炉中以5 ℃/min 的速度加热到90 ℃,保温烧结8 h 后,自然冷却,得到三元正极材料NCM523。

制备包覆材料:将30 mg B2O3(Aladdin 公司,>98%)分散于250 ml 无水乙醇(国药集团,AR)中,制得包覆液。 按不同的B2O3包覆量(质量分数0.5%、1.0%和1.5%)将包覆液滴加到正极材料中;反复搅拌、超声波混合3 次后,在60 ℃下水浴蒸干,再在80 ℃下真空(0.10 MPa)干燥10 h;然后在马弗炉中以3 ℃/min 的速度加热到500 ℃煅烧,保温3 h后,自然冷却,得到包覆B2O3的正极材料B2O3@NCM523。

未包覆和B2O3包覆量分别为0.5%、1.0%和1.5%的材料,分别记为BO0、BO05、BO10 和BO15。

1.2 材料分析

用Dmax-2500/PCX 射线衍射仪(日本产)对合成的正极材料进行XRD 分析,CuKα,波长为0.154 06 nm,管压40 kV、管流40 mA,扫描速度为0.5(°)/min,步长为0.02°。 用FEI 450FEG 扫描电子显微镜(美国产)进行SEM 分析;用FEI Tecnai G2 F20 透射电子显微镜(TEM,美国产)进行TEM 和高分辨率TEM(HRTEM)分析。 用BT-301 振实密度测试仪(丹东产)测量材料的振实密度。

1.3 电池的组装

将正极材料、黏结剂聚偏氟乙烯(99%,法国产)及导电剂乙炔黑(广东产,99.5%)按质量比8 ∶1 ∶1混合均匀,涂覆在经乙醇擦洗的20 μm 厚铝箔(广东产)上,随后,在120 ℃下真空(0.12 MPa)烘烤12 h;再压制、剪裁,制成正极圆片(直径为15 mm),活性物质的含量为1.90 mg/cm2。

在充满氮气的手套箱中,以金属锂片(太原产,电池级)为负极,Celgard 2400 膜(广东产)为隔膜,1 mol/L LiPF6/EC+DEC(体积比1 ∶1,广州产)为电解液,组装CR2032 型扣式电池。 电池组装后静置12 h,以待测试。

1.4 电化学性能测试

用CT2001A 电池测试仪(武汉产)进行充放电测试,电压为3.0~4.3 V。 循环性能测试为1.0C循环200 次;倍率性能测试为依次以0.2C、0.5C、1.0C、2.0C、5.0C和0.2C的电流恒流充放电10 次。 用CHI660D 电化学工作站(上海产)进行电化学阻抗谱(EIS)测试,频率为10-2~105Hz,交流振幅为0.005 V。

2 结果与讨论

2.1 前驱体的形貌

前驱体的SEM 图见图1。

图1 NCM523 的前驱体的SEM 图Fig.1 SEM photograph of precursors of NCM523

从图1 可知,前驱体颗粒的粒径小、均一性好。 实验测得,前驱体的振实密度为2.01~2.03 g/cm3。

2.2 晶体结构分析

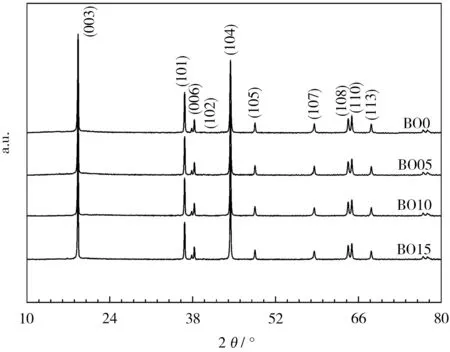

图2 为BO0、BO05、BO10 和BO15 等样品的XRD 图。

图2 BO0、BO05、BO10 和BO15 样品的XRD 图Fig.2 XRD patterns of BO0,BO05,BO10 and BO15 samples

图2 中,各曲线的(006)/(102)和(108)/(110)峰分裂明显,说明样品均为α-NaFeO2层状结构,且没有观察到明显的衍射模式转变和晶胞参数变化,说明B2O3只是包覆在材料表面,没有渗入到晶胞内部。

2.3 材料的SEM 分析

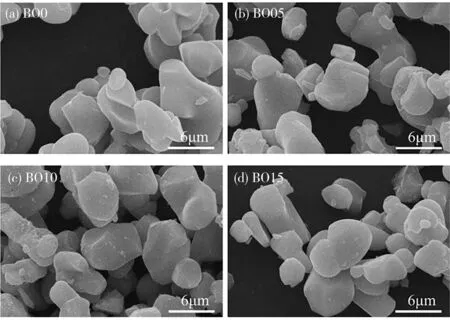

图3 为BO0、BO05、BO10 和BO15 等样品的SEM 图。

图3 BO0,BO05,BO10 和BO15 样品的SEM 图Fig.3 SEM photographs of BO0,BO05,BO10 and BO15 samples

从图3 可知,BO0 样品的表面光滑,几乎没有杂质,也无其他颗粒附着。 经B2O3包覆,材料的表面有许多小颗粒附着,且附着的颗粒随着包覆量的增加而增加。 BO15 样品表面的颗粒发生团聚,形成大颗粒。 团聚的颗粒可能会起到杂质的作用,影响材料的性能。 B2O3太少,无法去除原始材料表面的锂盐;B2O3太多,又会在负极表面堆积不均匀、分散不连续,导致大部分区域与B2O3缺乏紧密的接触,大量B3+无法渗透到材料内部。 另外,包覆后材料的整体形貌仍为球形。

2.4 材料的TEM 形貌分析

为进一步证明材料表面包覆了B2O3,对BO0 和BO10 两种样品进行TEM 测试,结果见图4。

图4 BO0 和BO10 样品的TEM 图和HRTEM 图Fig.4 Transmission electron microscopy(TEM) photographs and High-resolution TEM (HRTEM) photographs of BO0 and BO10 samples

从图4 可知,样品的边界都有明显的晶格条纹,BO0 的条纹间距为0.247 nm,与层状结构的R-3m 结构中的(104)晶面间距相同。 B2O3最外层表面的条纹间距为0.190 nm,对应(102)晶面,稍靠内侧的晶格,条纹间距为0.473 nm,对应(003)晶面。 从图4(b)可知,B2O3包覆层的平均厚度约为6 nm,说明B2O3涂层的均匀覆盖更好地保护了内部材料,完全为R-3m 层状结构,避免了在循环过程中受HF 的侵蚀。

2.5 电化学性能测试

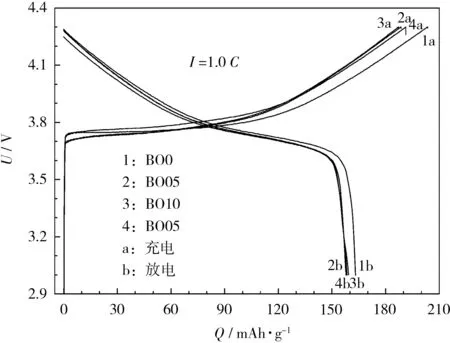

为探究B2O3包覆量对正极材料NCM523 电化学性能的影响,对扣式电池进行充放电测试,BO0、BO05、BO10 和BO15 等样品的首次充放电曲线见图5。

图5 BO0、BO05、BO10 和BO15 样品的首次充放电曲线Fig.5 Initial charge-discharge curves of BO0,BO05,BO10 and BO15 samples

从图5 可知,BO0、BO05、BO10 和BO15 样品的首次充电比容量分别为203.5 mAh/g、188.6 mAh/g、187.1 mAh/g 和191.3 mAh/g,库仑效率分别为80.19%、83.72%、85.14%和82.80%。 BO0 在首次充电过程中,部分处在Li+位的Ni2+被氧化成Ni4+,导致锂层坍塌,形成死锂,使容量变得不可逆、库仑效率偏低,即较高的锂、镍混排会导致材料的首次库仑效率低。 BO10 的首次库仑效率最高,说明结构最好。 B2O3可阻止材料与电解液的直接接触,避免生成不活泼NiO 层,改善电极/电解液界面的Li+扩散,增强结构稳定性。

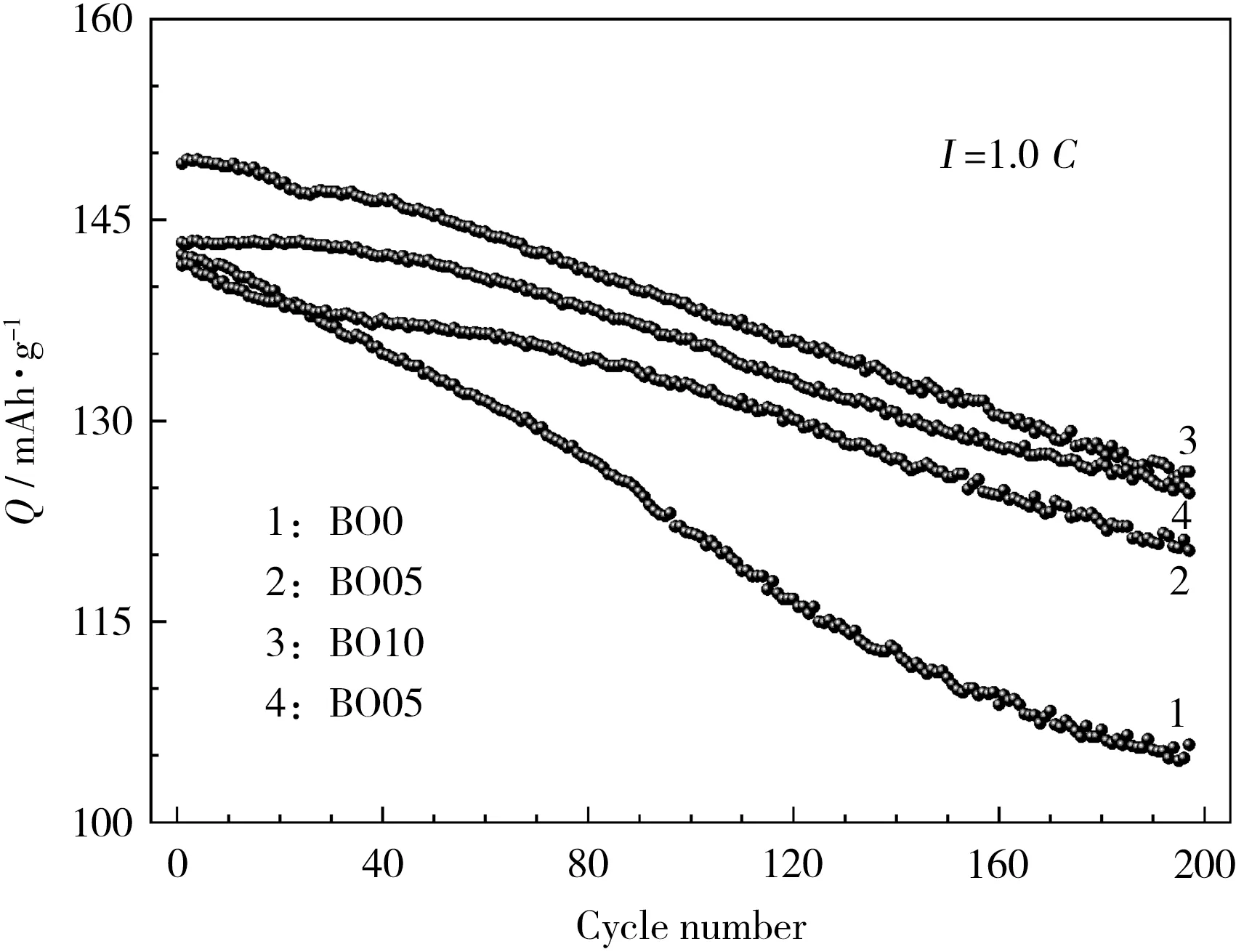

BO0、BO05、BO10 和BO15 等样品的循环性能见图6。

图6 BO0、BO05、BO10 和BO15 样品的循环性能Fig.6 Cycle performance of BO0,BO05,BO10 and BO15 samples

从图6 可知,BO0、BO05、BO10 和BO15 样品第200 次循环(1.0C)的放电比容量分别为105.8 mAh/g、120.3 mAh/g、126.2 mAh/g 和124.6 mAh/g。 随着循环次数的增加,电池的放电比容量有所下降,是因为经过循环后,电解液发生氧化分解,电解液与正极材料、黏结剂都发生了反应,在电极材料的表面形成了SEI 膜。 这层膜消耗了部分Li+、增加了电池内部的阻抗。 电池本身的Li+扩散速度比电子转移速度慢,会产生极化,也造成了一定程度上的容量损失。 包覆B2O3的样品表现出更好的电化学性能,其中BO10 样品第200 次循环的容量保持率为84.58%,说明包覆不仅提高了初始放电比容量,还提高了容量保持能力和循环性能。

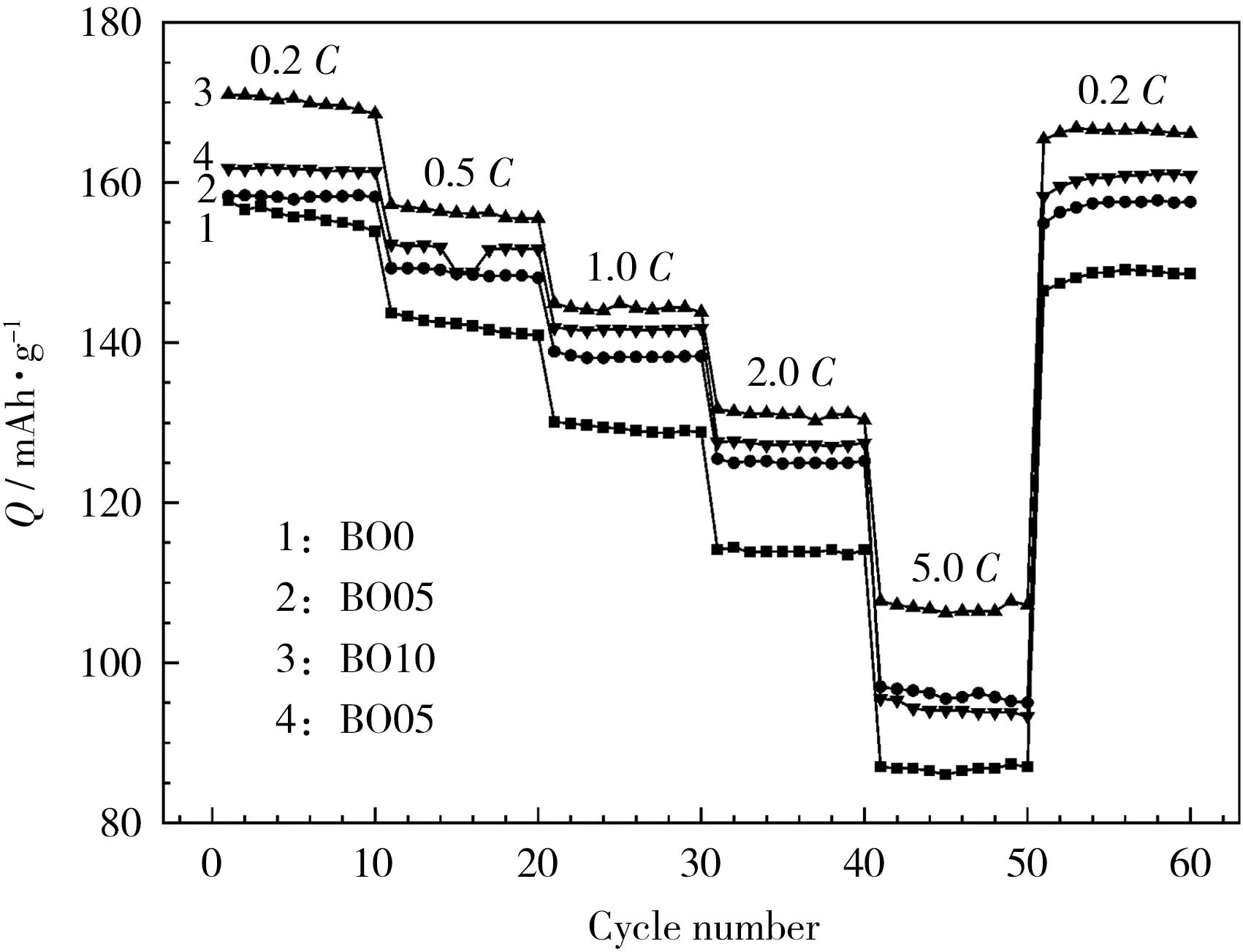

BO0、BO05、BO10 和BO15 等样品的倍率性能见图7。

图7 BO0、BO05、BO10 和BO15 样品的倍率性能Fig.7 Rate capability of BO0,BO05,BO10 and BO15 samples

从图7 可知,材料在经过一系列循环后再回到0.2C时,比容量基本回到最初0.2C循环时的值,体现了良好的可逆性。 当充放电倍率提高时,材料的放电比容量下降,5.0C倍率时,BO0 的放电比容量最低,仅约为85 mAh/g,BO10 则约为107 mAh/g,说明B2O3包覆提高材料高倍率性能的效果较好。 这是由于在材料的生长过程中,具备优势生长的(101)、(102)和(110)晶面提供了畅通的Li+扩散路径。 另外,未包覆材料的结构可能会在高温下遭到破坏。

2.6 BO0 和BO10 的EIS 分析

BO0 和BO10 两种样品在室温下循环10 次和200 次后的EIS 见图8。

图8 BO0 和BO10 样品在1.0 C 下循环10 次和200 次后的EIS 及等效电路图Fig.8 Electrochemical impedance spectroscopy(EIS) of BO0 and BO10 samples after cycled 10 and 200 times at 1.0 C and equivalent circuit diagram

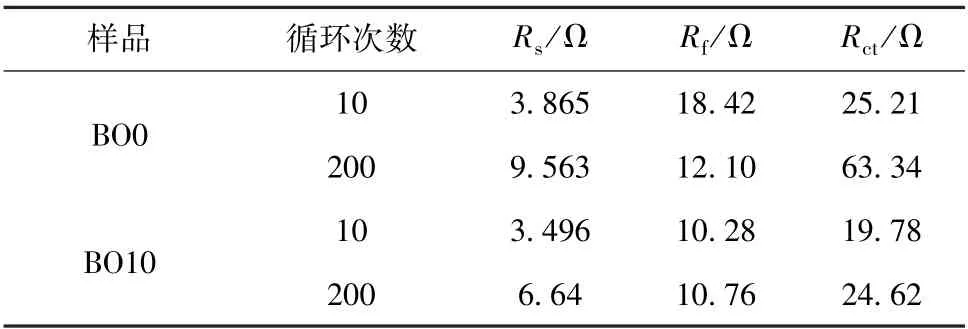

各曲线都由一条直线和两个半圆组成:与Z’轴相交的值为电解液的阻抗(Rs);高频区的半圆代表活性材料表面形成的SEI 膜的阻抗(Rf);中频区半圆代表电荷转移的阻抗(Rct);斜线部分代表Li+在电极中的扩散阻抗(W)。 根据等效电路[见图8(c)],用Zview 软件对图8(a)、(b)进行拟合,得出BO0 和BO10 样品对应的阻抗值,列于表1。

表1 BO0 和BO10 样品的EIS 相关参数Table 1 EIS parameters of BO0 and BO10 samples

从表1 可知,BO0 的Rct从第10 次循环时的25.21 Ω 增加到第200 次的63.34 Ω,增加了38.13 Ω;而BO10 样品从19.78 Ω 增加到24.62 Ω,仅增加4.84 Ω。 这说明,在循环过程中,当材料的界面反应持续发生时,会导致SEI 膜变厚,引起离子电导率下降,使活性材料和电解液之间的电荷转移受阻,导致Rct增加。 BO0 的Rf由第10 次循环时的18.42 Ω降为第200 次的12.10 Ω,而BO10 样品Rf变化不大,且一直低于BO0。 这是由于电解液不断渗透到材料的间隙中,增加与活性材料的接触面积,从而降低了Rf。 经B2O3包覆后,样品能形成更稳定的表面结构,使阻抗低于未包覆样品。

3 结论

采用高温煅烧制备单晶LiNi0.5Co0.2Mn0.3O2(NCM523)正极材料,并将B2O3包覆在单晶正极材料NCM523 表面。

B2O3包覆层可抑制HF 对NCM523 结构的破坏,提高了材料的电化学性能。 对样品进行XRD、SEM 和TEM 分析,发现B2O3包覆未改变NCM523 的晶体结构。 包覆量对材料的电化学性能有一定的影响,包覆量为1.0%的样品,循环性能最佳。 EIS 测试结果表明,包覆后材料中频区半圆的半径较小,电荷转移阻抗较低,电化学性能更好。 适量的B2O3包覆有助于提高材料的Li+的扩散速度和电荷传输速率。