超级电容器用m-Gr/CNT 复合材料的制备

李祥元,刘鹏刚,张 开,王 亭

( 西安合容新能源科技有限公司,陕西 西安 710000 )

活性炭作为双电层储能材料,具有比表面积大、成本低和性能稳定等优点,在超级电容器中应用广泛[1]。 大量电解质离子无法浸入的微孔结构,限制了活性炭电极单位面积的利用率;此外,活性炭的导电性能较差,阻碍了在高比功率超级电容器中的应用[2]。 提高活性炭电极的有效利用率,开发高比功率、高比能量、安全可靠及长循环寿命的电极材料,是当前超级电容器的研究热点。 与活性炭相比,石墨烯的电导率更高、比表面积更大,有利于电子的快速转移和材料的稳定;稳定的结构还能够承载高电压循环带来的影响[3]。 石墨烯在还原过程中常因范德华力的作用发生团聚或堆积,影响分散性能和对表面的利用[4]。 有研究表明,可插入金属氧化物粒子、碳纳米管(CNT)和碳球[5]等多维材料,来增加石墨烯片层的间距。 构筑三维结构的石墨烯,既能发挥二维石墨烯的本征特性,又能通过多孔结构赋予材料大的比表面积、高的机械强度和优异的电子传输通道[6]。

目前,多孔石墨烯的制备多需使用KOH 等表面活性剂进行处理,工艺复杂且成本较高。 基于以上思路,本文作者将改进Hummers 法制备的氧化石墨烯(GO)与CNT 在球磨罐中均匀混合,利用高温还原和低温造孔原理,一步制备多孔石墨烯(m-Gr)/CNT 复合材料,并与单纯石墨烯(Gr)、Gr/CNT 复合材料导电剂对比,研究m-Gr/CNT 作为导电剂,对活性炭基超级电容器电化学性能的影响。

1 实验

1.1 复合材料的制备

将改进Hummers 法制备的GO(常州产,SE2430W-N 型)与CNT(江苏产,FT6000 型)按质量比2 ∶1混合,装入200 ml球磨罐中,以200 r/min 的转速搅拌3 h。 将混合物置于管式炉中,以5 ℃/min 的速率升温至1 000 ℃,在氩气气氛中保温2 h,以5 ℃/min 的速率降至室温,得到Gr/CNT 复合材料。 将所得材料转移到马弗炉中,以10 ℃/min 的速率升温至435 ℃,保温10 h,以10 ℃/min 的速率降温至室温,得到的多孔结构Gr/CNT 复合材料,记作m-Gr/CNT。

1.2 材料分析

用Bruker AXS D8 型X 射线衍射仪(德国产)对样品进行物相分析,CuKα,λ= 0.154 06 nm,管压40 kV、管流40 mA,扫描步长为0.01°,扫描速度为12.00(°)/min。 用Zeiss sigma 500 场发射扫描电子显微镜(德国产)观察样品的微观形貌和尺寸。

1.3 电极制备及电化学性能测试

将导电剂、活性炭(AC,日本产,YP-50 型)加入溶有聚偏氟乙烯(PVDF,美国产,5130 型)的N-甲基吡咯烷酮(NMP,南京产,99%)分散液中,m(导电剂)∶m(AC)∶m(PVDF)= 1 ∶8 ∶1,搅拌均匀,涂覆于30 μm 厚的腐蚀铝箔(日本产,>90%)上,在100 ℃下真空(90 kPa)干燥12 h,制得涂覆面密度为(32±1) g/m2的极片。 经冲切、封装和注液,组装成极片尺寸为40 mm×45 mm 的软包装超级电容器(尺寸为60 mm×72 mm×2 mm),隔膜为TF40 纤维素隔膜(日本产),电解液为1.5 mol/L EMI-BF4/AN(上海产,CF2104 型)。

用CT2001A 型充放电测试系统(武汉产)对软包装电容器进行恒流充放电测试,电流为0.1 ~15.0 A/g。 在CHI-660e 电化学工作站(北京产)上进行电化学阻抗谱(EIS)和循环伏安(CV)测试。 EIS 测试的振幅为5 mV,频率为0.01~105Hz;CV 测试的扫描速度为5 mV/s,电位为0.01~3.20 V。

超级电容器比电容(CS)的计算公式为:

式(1)中:I为放电电流,A;Δt为放电时间,s;m为电极活性物质质量,g;ΔU为测试电压,V。

2 结果与讨论

2.1 材料结构形貌分析

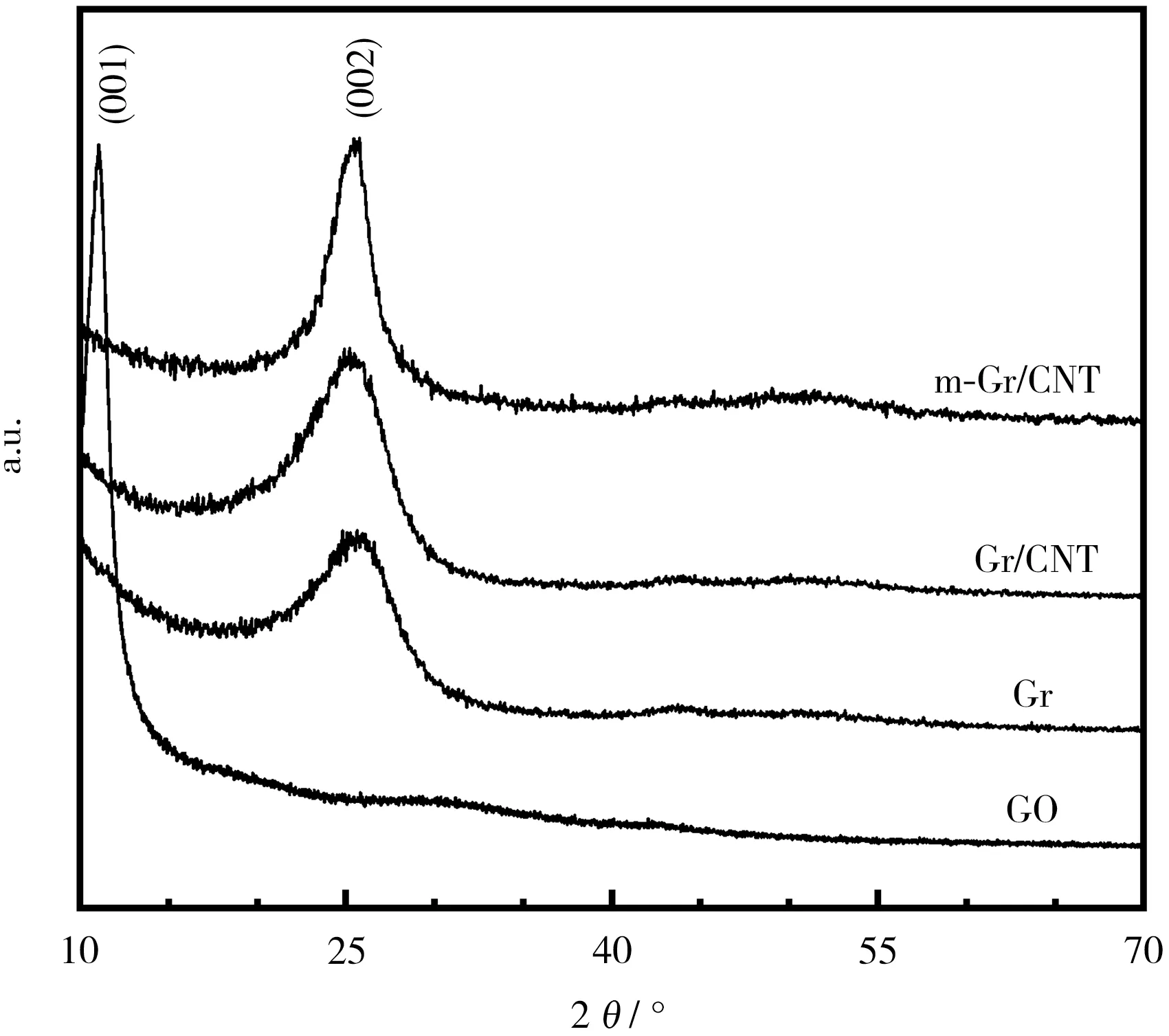

图1 为GO、Gr、Gr/CNT 和m-Gr/CNT 复合材料的XRD图。

从图1 可知,GO 在10.9°附近出现很强的(001)特征峰,对应层间距为0.81 nm,表明石墨在氧化处理过程中引入了氧化官能团,层间距增大,石墨被氧化为GO[7]。 经1 000 ℃高温煅烧后,GO 在10.9°附近的(001)特征峰消失,取而代之的是在25.8°处一个比较宽的(002)衍射峰,对应层间距为0.363 nm,表明GO 在高温下被还原成Gr。 同样,Gr/CNT和m-Gr/CNT 复合材料在25.8°处均出现较宽的衍射峰,说明CNT 的掺入对石墨烯的堆叠顺序几乎没有影响。 m-Gr/CNT 的(002)峰比Gr/CNT 和Gr 的更强、更锐利,表明m-Gr/CNT 的结晶度比Gr/CNT 和Gr 更优异,同时说明,经高温处理后,m-Gr/CNT 的石墨化程度更高。 较高的石墨化程度有望提高电极的导电性,有利于储能性能的发挥[8]。

图1 GO、Gr、Gr/CNT 及m-Gr/CNT 复合材料的XRD 图Fig.1 XRD patterns of GO, Gr, Gr/CNT and m-Gr/CNTcomposites

图2 为m-Gr/CNT 复合材料的SEM 图。

图2 m-Gr/CNT 复合材料的SEM 图Fig.2 SEM photographs of m-Gr/CNT composite

从图2(a)可知,m-Gr/CNT 复合材料呈现出片层堆叠的状态,CNT 附着于石墨烯表面;从图2(b)可知,大量的CNT不仅附着在石墨烯的表面,更有部分穿插在石墨烯的片层之间,可增大石墨烯的层间距,阻止它们的重堆积。 石墨烯在空气中435 ℃下保温10 h,表面形成的8~10 nm 的微孔,可增加电解液与材料的接触,为离子的穿梭提供有利途径[9]。

2.2 导电剂对超级电容器电化学性能的影响

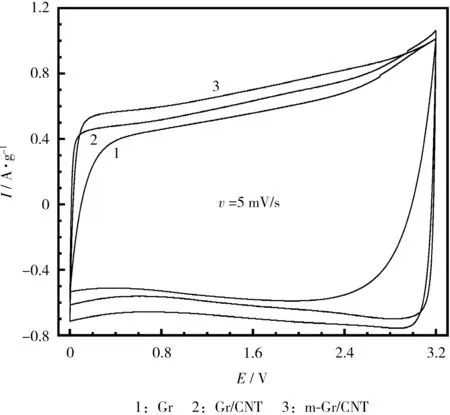

考虑到m-Gr/CNT 复合材料用于储能混合器件的可行性,制作了以活性炭为活性物质,Gr、Gr/CNT 和m-Gr/CNT复合材料为导电剂的双电层超级电容器,并进行电化学性能测试,CV 测试结果见图3。

从图3 可知,所有样品在5 mV/s 时的CV 曲线都非常接近矩形,表明制备的样品均具有理想的电容性行为,且电荷存储的主要方式为双电层电容(EDLC)[10]。 m-Gr/CNT 的CV 曲线面积最大且形状更接近矩形,说明其电容高于其他样品,且内阻较小。 这可归因于m-Gr/CNT 的三维多孔结构,为电解液离子提供了快速的输运通道。 Gr 的CV 曲线呈一定程度的弧角,是由于石墨烯的堆积导致内阻增大所致。

图3 不同导电剂制备的超级电容器的CV 曲线Fig.3 CV curves of supercapacitors with different conductors

为进一步探究m-Gr/CNT 复合材料作为AC 电极导电剂的电容特性,进行恒流充放电测试,结果见图4。

图4 不同导电剂制备的超级电容器的恒流充放电曲线Fig.4 Galvanostatic charge-discharge curves of supercapacitors with different conductors

从图4 可知,添加不同导电剂的AC 电极在1.0 A/g 电流下的恒流充放电曲线呈现出近乎对称的三角形,由于内阻较低,没有明显的电压降,表明材料均具有良好的电容行为。根据式(1)计算可知,在1.0 A/g 电流下,添加Gr、Gr/CNT 和m-Gr/CNT 复合导电剂的活性炭基超级电容器的放电比电容分别为100.5 F/g、120.6 F/g 和131.4 F/g。

不同导电剂制备的超级电容器的比电容如图5 所示。

从图5 可知,以m-Gr/CNT 为导电剂所制备的活性炭电极,放电比电容高于Gr 和Gr/CNT。 此外,以m-Gr/CNT 为导电剂的活性炭基超级电容器,在0.1 A/g 和15.0 A/g 的电流下,放电比电容分别可达136.8 F/g 和127.8 F/g,说明多孔石墨烯和CNT 的引入,可提高电容和倍率性能。

不同导电剂制备的超级电容器的EIS 见图6。

图5 不同导电剂制备的超级电容器的比电容Fig.5 Specific capacitance of supercapacitors with different conductors

图6 不同导电剂制备的超级电容器的EISFig.6 Electrochemical impedance spectroscopy(EIS) of supercapacitors with different conductors

从图6 可知,在低频区,3 种样品均呈现倾斜的直线,表明3 个电极均具有良好的电容特性。 相比之下,以m-Gr/CNT为导电剂的AC 电极,在低频区最接近于垂直,说明电容行为最佳。 这是因为CNT 可通过缩短电极间的平均离子扩散路径来减小电解质电阻[11]。 高频区域的半圆对应电极表面的法拉第电荷转移,半圆与Z′轴接触处形成的截距表示总内阻,包括电解质电阻、电极内部电阻、电极与集流体之间的界面电阻[12]。 因为实验中所有电极的电解液电阻和电极与集流体之间的接触电阻是相同的,所以等效串联内阻(ESR)可反映电极内部电阻。 从图6 可知,Gr、Gr/CNT 和m-Gr/CNT所对应的电极内阻分别为0.21 Ω、0.15 Ω 和0.12 Ω,表明多孔石墨烯和CNT 的复合可降低电极的内阻,减小电芯在高倍率充放电过程中的发热问题,同时,m-Gr/CNT 的多孔结构能提高电荷转移和离子扩散速率,提高电极的电导率。

测试m-Gr/CNT 复合导电剂制备的活性炭基超级电容器的循环稳定性,结果如图7 所示。

图7 基于m-Gr/CNT 的超级电容器的循环性能Fig.7 Cycle performance of supercapacitor based on m-Gr/CNT

从图7 可知,以5.0 A/g 的电流连续循环15 000 次,超级电容器的电容保持率(Rcr)为91%,库仑效率(Ece)达99%,表明以m-Gr/CNT 为导电剂的活性炭基超级电容器具有良好的循环稳定性。

不同导电剂制备的活性炭基超级电容器的Ragone 图见图8,可体现Gr、Gr/CNT 和m-Gr/CNT 作为活性炭基超级电容器导电剂的比能量与比功率的相关特性。

图8 不同导电剂制备的超级电容器的Ragone 图Fig.8 Ragone diagram of supercapacitors with different conductors

从图8 可知,在所测范围内,m-Gr/CNT 导电剂制备的活性炭基超级电容器最大比能量为48.6 Wh/kg,对应的比功率为103.8 W/kg;最大比功率为16.2 kW/kg,对应的比能量为45.4 Wh/kg。 这表明,材料显示出优异的电化学稳定性。

3 结论

本文作者以改进Hummers 法制备的GO 和CNT 为原料,通过高温还原和低温造孔,制备具有高电导率的m-Gr/CNT复合材料。 还原过程中,CNT 可穿插于石墨烯层间,缓解石墨烯的堆叠程度,石墨烯的孔洞结构使电极材料与电解液可充分接触。 该杂化材料具有优异的导电性、导热性和良好的电化学稳定性。 将m-Gr/CNT 复合导电剂应用于活性炭基超级电容器中,电极显示出良好的循环稳定性和较低的等效串联电阻,在5 A/g 电流下,经过15 000 次循环,电容保持率达91%。 优异的电化学性能主要归功于m-Gr/CNT 独特的纳米复合结构。 一方面,CNT 的掺入能减缓石墨烯的堆积,提高分散性和填充密度;另一方面,多孔结构可为电解液中的离子提供较短的扩散途径,有利于电解质离子的快速传输。 上述因素,使得m-Gr/CNT 复合材料用于活性炭基超级电容器时,表现出理想的电容特性。