新型银锭自动浇铸生产线的应用与实践

林家永

(紫金铜业有限公司,福建 龙岩 364200)

0 前言

多年来,传统的标准银锭浇铸工艺都是由工人抬着熔融的银液坩埚将银液倒入模具中成型,这种工艺具有劳动强度大、作业环境差(高温、粉尘)的不足,不能满足现代企业发展要求。这里介绍一种用氮气保护熔融银液的新型全自动银锭浇铸工艺,它具有自动化程度高,常温作业环境,产品质量好的优点。

1 传统标准银锭浇铸存在问题

1.1 自动化程度低,产品不合格率高

传统的银锭生产是将高纯的电解银粉经中频感应熔炉熔化,然后通过人工的方式或采用倾转装置倒入15 kg 或30 kg 标准银锭模具(竖模或横模)中浇铸,然后进行冷却、脱模、酸洗、锯(切)耳、称重、打码入库。整个过程包括银锭模具顶紧与卸模,银锭搬运,银锭锯(切)耳、称重打码等操作均由人工手动完成,且每次浇铸前模具内表面需要用乙炔烟均匀熏模,以利于顺利脱模。

银熔融后需要除氧气,在银锭冷却时还需要跟火,确保收口平整。这种传统的浇铸工艺存在人员劳动强度大、危险系数高、银锭表面质量不稳定的问题,经常会产生气孔、麻面、上表面收缩凹坑等瑕疵(尤其30 kg 标准银锭横模浇铸时,上表面收缩凹坑特别明显)。

虽然经过多年不断的自动化改进和优化,传统银锭浇铸工艺在减轻人员作业劳动强度方面取得较大进步,国内某些企业也引进日本的银锭自动浇铸设备,但目前国内的银锭浇铸都没有实现完全自动化,都属于传统开放式浇铸模式,表面缺陷依然存在,产品不合格率仍然超过5%。

1.2 银损耗大

银的熔点为960 ℃,熔炼时银会氧化,具有一定的挥发性,在正常的熔炼温度(1 100~1 300 ℃)下,银的挥发损失小于1%;但当银氧化强烈,熔融银液面上无覆盖剂,且炉料中含有较多的铅、锌、砷、锑等易挥发金属时,银的挥发损失会增大。银在空气中熔融时,可吸收相当于其自身体积21 倍的氧;当熔融银液冷凝时,这些被吸收的氧会释出而形成“银雨”,造成细粒银珠的喷溅损失[1]。

银在高温下氧化易挥发,或在高温冷却过程中形成“银雨”产生喷溅而造成大量损耗,这种损耗都是因为有氧气的存在。传统开放式银锭浇铸无法解决这种问题。

2 新型银锭自动生产线

2.1 新型银锭自动生产线工艺原理

以15 kg 标准银锭为例,系统将装有15 kg 银粉的石墨模具(有盖子)送入一个由IGBT 变频控制的隧道式中频感应区加热,然后在隧道内冷却。从加热到冷却,整个过程都在隧道内完成,整个隧道内充满氮气保护,银不会与氧气接触,石墨模具盛装银粉的过程也在隧道内的无氧环境下(隧道内充满氮气,并非真空状态)进行。隧道内侧是冷却水系统,模具(内装银锭)出隧道时的温度不高于35 ℃,手可触摸。

由于整个高温流程都有氮气保护,隔绝银与氧气接触,这种方法解决了传统浇铸时的银损失,也不存在银液脱氧的问题;同时,因为石墨模具底部接触隧道底部的水套冷却板,而模具的两个侧面和顶面没有直接接触隧道冷却板,只是被包围在冷却罩内,所以银锭的冷却凝固是从底面开始的,银锭的上表面凝固滞后于银锭底面,这样可保证银锭的表面平整、光滑。而传统浇铸方法中,银锭上表面与空气接触,散热快,先凝固,而底部散热慢,后凝固,导致银锭出现收缩凹坑的瑕疵,需要跟火保温消除。

新型浇铸工艺的银锭产品高温时因为没有受到氧气影响,不但表面平整,而且上表面能像镜子一样光亮照人。

2.2 新型银锭自动生产线结构组成

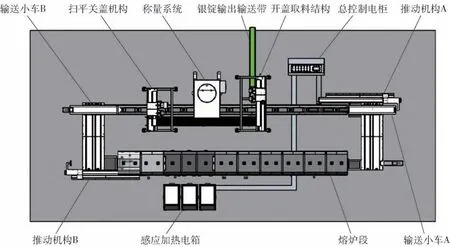

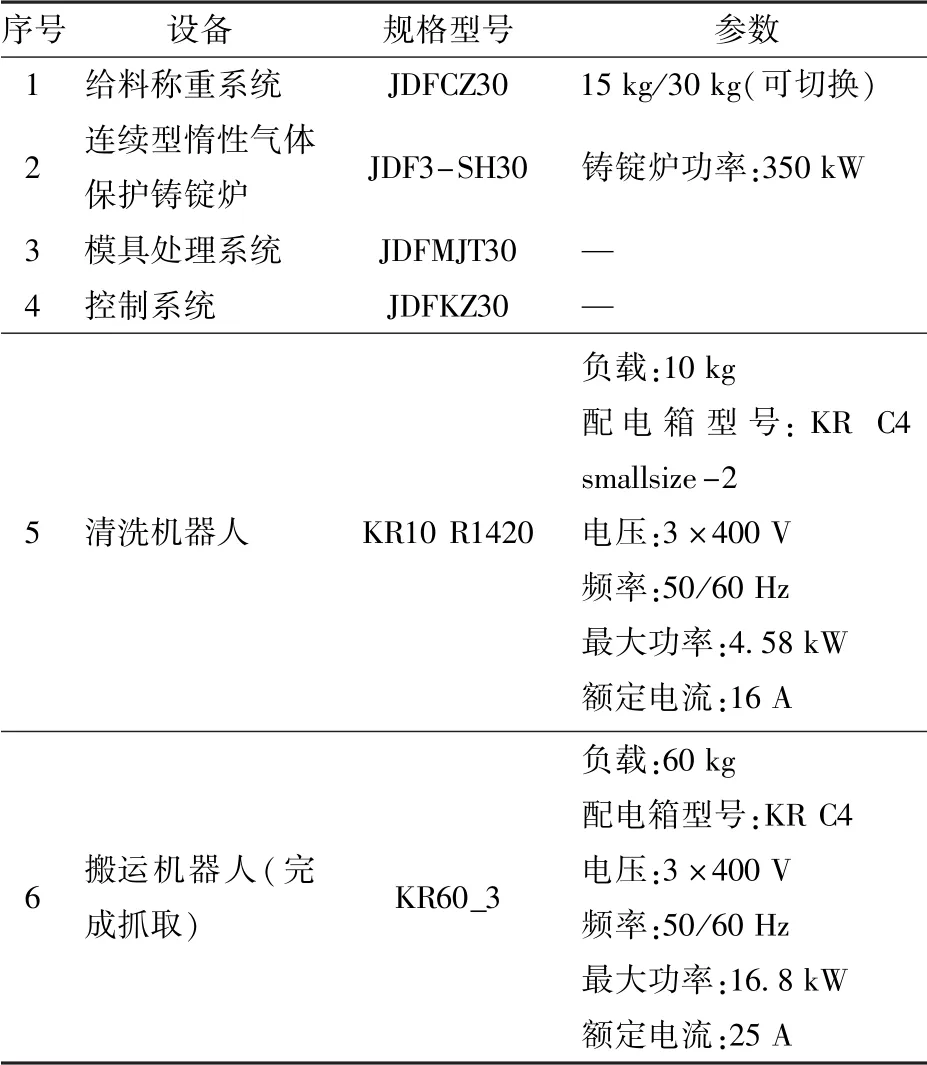

新型银锭自动生产线结构如图1 所示。主机部分由预热、熔炉、冷却部分组成;控制部分由总控台、熔控箱组组成;辅助部分由开盖取料结构、拨料扣盖机构、自动配料系统、推动部分、小车输送、模盖输送、模具输送及产品输送带部分组成。

图1 银锭自动浇铸生产线示意图

银锭自动生产线主要设备配置见表1。

表1 银锭自动生产线主要设备配置

2.3 工艺流程

2.3.1 给料配重

将洁净干燥的99.99%银粉/粒倒入不锈钢料斗,再通过螺旋将银粉/粒送入配重斗,待配重完成后,系统自动将银粉/粒放入石墨模具内,并自动盖上盖子。

2.3.2 熔炼、铸锭

生产流水线将配好银料的模具送至连续型惰性气体保护隧道炉入口,再由油压装置将模具送入熔炼室。待熔炼完成后,模具被自动推入冷却区,通过定向凝固的方式(底部先凝固)让银锭成型。

2.3.3 脱模

冷却后,模具通过真空吸取的方式实现盖子与模具、模具与银锭的分离。分离后的银锭被放置到指定位置,模具则送入系统再次循环。

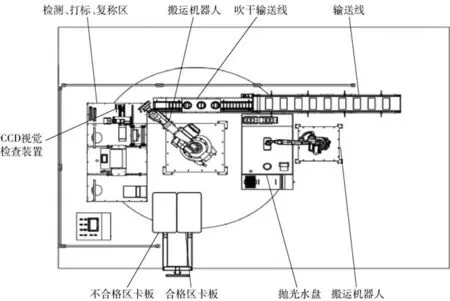

2.3.4 银锭表面清洗、检查、堆垛

银锭自模具取出后,经传送带运输到搬运机器人能够抓取的位置,由搬运机器人抓取放置到清洗平台,然后由清洗机器人负责用清水喷射清洗。风干后,银锭由机器人送到CCD 视觉检查装置进行线扫相机检查,合格银锭被机器人堆垛到合格区卡板,不合格银锭将被放置在不合格区卡板上(图2)。

图2 银锭清洗、检测、堆垛流程图

整个过程由PLC 控制,遇到故障也可切换手动操作。

2.4 新型银锭自动生产线优点

1)新型银锭自动生产线采用国际首创水冷氮气保护铸造室,不仅能避免熔炼过程产生的烟气对员工身体的伤害,而且能隔绝高温所产生的热辐射,减少银锭在生产中所产生的损耗,作业环境绿色环保。

2)新型银锭自动生产线采用自动化流水线作业,全过程无需人工干预,与国内现有的银锭生产技术相比,大大降低了员工的工作强度。

3)该技术完全解决了传统银锭浇铸存在的易收缩、水波纹氧化及表面不平整等一系列问题,可替代传统银锭生产工艺,使国内银锭铸锭技术达到国际领先水准。

3 应用情况

某公司稀贵厂2018 年9 月引进新型银锭自动生产线。该生产线是国内第一台。运行2 年多来,设备运行稳定,完全满足现场生产,生产的银锭不但质量达到标准要求,而且银锭的表面平整及光亮效果非常好。

石墨模具是该生产线的易损件,生产线上布置33 套模具,原设计每浇铸49 t 银锭就需要更换模具。由于实际生产过程中采取保养措施及正确布置氮气保护,实际第一套模具浇铸了92 t 银锭(原设计模具的使用寿命是80 次,实际模具浇铸次数超过了180 次)。每套模具的市场价格约2 000 元左右,综合考虑其他备品备件的费用,该生产线加工的银锭成本为0.75 元/kg(不包括电费),而传统浇铸方式成本在0.95 元/kg 以上。

该生产线运行稳定,故障少,每天8 h 作业,浇铸15 kg 标准银锭的实际产能可达1 200 kg,如果浇铸30 kg 标准银锭,作业效率更高,产能可超过1 500 kg。

4 结束语

氮气保护熔融银液的新型银锭自动生产线完全满足15 kg 和30 kg 标准银锭的生产需要,自动化程度高,作业环境无尘,具有安全、环保、高效等特点。随着工业技术的快速发展,根据国家“十四五”规划和2035 远景目标,新型银锭自动生产线一定会被贵金属业内认可,具有广阔的发展前景。