古城煤矿大风量高负压通风系统分析及降阻优化

*张振彬

(山西潞安化工集团有限公司古城煤矿 山西 046100)

通风问题往往是导致火灾、粉尘灾害产生的直接或间接诱因,因此为有效防止这些灾害发生,应及时发现并解决矿井中存在的通风问题。矿井通风阻力是衡量矿井通风能力的重要指标[2],同时也是优化矿井通风系统的根本依据。矿井通风系统的优化改造方案的拟定原则必须严格遵循安全可靠、经济合理和便于管理这三点要求。针对古城煤矿大风量、高负压通风特点,需要对目前通风系统实施降阻工程以提高通风能力和通风富余量。为此,提出了基于MVIS通风仿真系统进行仿真研究的方法[1],对古城煤矿通风系统现状及存在的问题进行分析,提出合理的优化改造方案。

1.矿井通风系统概况

古城煤矿井田位于太行山中段西侧的上党盆地西部。矿井设计生产能力800万吨/年,服务年限71.4年。古城煤矿矿井通风方式为混合式通风方式,通风方法为抽出式,通风系统简化图如图1所示,矿井现有两个通风子系统,即中央风井通风系统、桃园风井通风系统。主要进风井有副立井、主斜井、桃园进风立井;两个回风井,中央回风立井、桃园回风立井。通风方式目前实现了各盘区分区独立通风,采区大巷布置均为三进两回,中央回风立井目前负担的东翼采区和西翼采区回风系统。桃园回风立井目前负担的南翼采区回风系统。具体动力配置为:中央回风立井主通风机型号AGF606/4.0-2.4-2;桃园回风立井主通风机型号AGF606/4.0-2.2-2,一用一备,反风方式为反转反风。

图1 古城煤矿通风简图

2.矿井通风阻力测定结果及分析

古城煤矿通风阻力测试采用倾斜压差计法、精密气压计的同步法以及精密气压计的基点法混合测试,发挥各自测试方法的优势[3]。

(1)矿井通风能力指标判定

基于矿井通风能力指标,结合通风阻力测定结果,可以定量化判定矿井通风能力[4-7]。

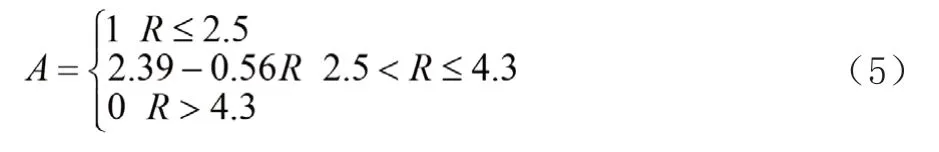

①等积孔A

矿井等积孔判定矿井通风难易程度。单风机工作矿井等积孔计算公式如式(1)所示。

多风机联合运行矿井等积孔计算公式如式(2)所示。

式(2)中:A-总等积孔,m2;Q-单台通风机风量,m3/s;h-单台通风机通风能力,Pa;Qi-第i台通风机风量,m3/s;hi-第i台通风阻力,Pa。

有效风量率指井下用风地点总风量Qs与矿井总进风量Qx。矿井有效风量率如公式(3)所示:

②矿井网络复杂度R

网络复杂度可以表示通风网络的复杂程度,计算公式如式(4)所示。

式(4)中:m-节点数目;ni-通风网络分支数;nj-角联网络分支数。

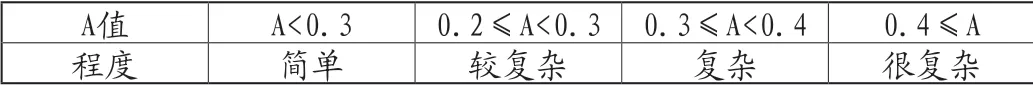

网络复杂度可根据A值判断复杂程度如表1所示。

表1 复杂程度判定

③阻力分布合理度s2

s2可以判断通风系统阻力分配比例是否合理,其值越小,阻力分配合理度越高,计算公式如式(6)所示。

式(6)中:Yi-实际三区阻力数值;Yj-一般认为三区分布标准值。

④风量供需比τ

τ可以反应用风地点风量供应程度,计算公式如式(7)所示。

式(7)中:Qy-用风地点供风量,m3/s;Qx-用风地点需风量,m3/s。

⑤阻力测定误差δ

式(8)中:δ-阻力测定误差,%;h-测定的矿井通风总阻力;hfs-通风机装置静压,Pa;hs-通风机风硐测压点静压,Pa;hy-通风机风硐测压点动压,Pa;hn-矿井自然风压,Pa。

(2)矿井通风系统测定结果评价结果分析

①中央回风井、桃园回风立井相对误差分别为1.55%、0.90%,测量精度可靠,满足通风阻力测定的要求,为进一步分析提供了必要的依据。

②由于南翼和东翼采区对风量需求较大,且古城煤矿属于高瓦斯矿井,瓦斯涌出量较大,加上系统内部漏风,现风机运行角度3°,下中央回风立井、桃园回风立井风机风量分别为27481m3/min、3350Pa,23956m3/min、3558Pa,两回风井风机能力提升空间较小,容易出现东翼采区、南翼采区后续供风量不足的问题,无法保障后续安全生产的要求,因此需对通风系统进行降阻,提升矿井通风富余量。

③中央回风立井沿途路线进风区、用风区、回风区三区阻力分配比例为32:37:31,等积孔为9.42m2,为通风中等矿井,对于盘区式开采,用风消耗阻力明显偏大。N1305回顺巷道阻力消耗偏大,阻力为685Pa,这是因为巷道较长造成了巷道阻力过大。中央回风井最大通风阻力路线达到8645m,通风路线较长,一些巷道处于微风状态,巷道中一些杂物不及时清理,井巷老旧导致巷道摩擦阻力变大,均会加大矿井负荷;井底布置的通风设施加大了通风阻力,同时降低了通风效率。因此,日常应加强这些巷道管理。中央回风井井底回风大巷消耗阻力577Pa,为提高矿山的经济效益,在充分利用现有井巷基础上,减少通风能耗,降低通风设备的运行费用,对中央回风立井井底进行降阻。

④桃园回风立井与中央回风井基本相同,为通风中等矿井,用风区消耗阻力所占比例明显偏大,主要原因是用风区段阻力偏大。以S1301工作面为例,用风区回风段阻力消耗1801Pa,超过桃园回风立井总阻力的50%,沿空留巷巷道断面小是造成其阻力增大的主要原因,同时部分回风巷道内摩擦系数较大也是造成通风系统风阻值较大的原因之一。

⑤目前古城煤矿有效风量为目前古城煤矿有效风量为778.63m3/s,矿井总进风量为848.9m3/s,用风量占总风量比例即有效风量率为778.63/848.9×100%=91.72%。有效风量率较高,继续加强通风管理,保持较高的有效风量率。

⑥古城通风系统复杂,风门等构筑物较多,需要加强管理,超过1000Pa的风门占32%,约为1/3,风门压差较大的风门占比大,压差大的风门需要注意维护,使正、反向均处于良好状态,保障通风系统可靠运行。

⑦通风系统稳定性分析,古城煤矿网络分支串联简化后共有609条,网络规模属于中等,网络复杂程度属于复杂,南翼胶带大巷、南翼辅运大巷处于中央风井系统和桃园风井系统两个大系统的角联部分,属于大角联结构,目前回风点位于南翼西用风系统,系统调整时需要密切注意其风流风向的稳定性,确保通风系统稳定运行。

3.基于MVIS对通风系统进行优化

为加强古城煤矿通风管理,古城煤矿与辽宁工程技术大学合作,通过对全矿井通风系统进行全面普查,矿井通风系统阻力测试,通风系统参数测试及数据预处理,以实测风量和经过计算所得巷道风阻为基准,实测风量为目标条件,对全矿井巷道风阻进行连续的优化调整,使通风网络模拟结果与实际测定各巷道风量基本符合,建立近乎接近目前矿井通风状态的仿真系统[6]。该系统为矿井通风日常管理,改扩建等起到了非常重要的作用。现基于MVIS仿真系统对目前矿井通风系统存在问题进行优化和改造。

(1)中央回风井总回风巷改造方案仿真

中央回风井降阻分析,中央回风井井底回风大巷消耗阻力为577Pa,如果能新掘一条并联回风巷,保证各用风地点风量的情况下,中央回风井总阻力将降低150Pa,风机整体运行工况稳定、可靠、高效,预计通风机功耗将降低105kW,年均节约电费91.5万元。虽然方案需开掘450m巷道,短期投资较大,但从长期来看,该方案具有显著的安全经济效益。

(2)中央回风井总回风巷改造方案仿真

以N1305工作面为例,用风区回风段阻力消耗偏大,为685Pa,这是系统优化重点要考虑的地点。如果回风断面能增加2m2,如工作面风量不变的条件下,其总阻力降低240Pa。如果系统不调节,工作面风量预计增加280m3/min。

(3)南翼采区用风区阻力分析

以S1301工作面为例,用风区回风段阻力消耗为1801Pa,几乎占到整个风井总阻力的一半,这是增风降阻系统优化首先要考虑的地点。沿空留巷巷道断面小是造成其阻力增大的主要原因。其中沿空留巷阻力消耗860Pa,如果加强沿空留巷使回风断面能增加2m2,如工作面风量不变的条件下,其总阻力能降低430Pa;如果系统不调节,工作面风量预计增加280m3/min。

4.结论

(1)古城煤矿中央回风立井、桃园回风立井的通风系统阻力测定误差分别为1.55%、0.90%,测定精度可靠,可为矿井通风系统优化改造提供实际数据依据。

(2)中央回风立井回风量为458.01m3·s-1,矿井等积孔9.42m2;桃园回风立井回风量为399.26m3·s-1,矿井等积孔7.97m2;矿井均为通风容易矿井。通风三区阻力计算及分析,得出古城煤矿两回风井用风区分配阻力占比均在三区阻力中最大,需针对阻力过高区段进行降阻。基于MVIS仿真软件对通风系统进行了优化和改造,针对矿井存在的问题提出了相应的技术措施,降低了通风耗费,提高了经济效益。

(3)应全面检查井下构筑物、老旧巷道进行维护和管理,提高矿井系统有效风量利用率,保障通风系统可靠、安全、经济。