酸性尾气综合治理技术研究

张明军 ,韩建军,程海军,刘 苗,于宝云

(多氟多化工股份有限公司,河南 焦作 454191)

随着国家蓝天保卫战的打响,保护人类生活环境,还地球蓝天白云的行动刻不容缓。本文研究的酸性尾气治理工艺,不仅实现了各种炉窑尾气中的二氧化硫、氟化物排放达到国家环保标准,同时产生的固渣可循环利用,作为生产水泥的原材料,既保护了生态环境,也为后人储备了良好的矿产资源。

1 工作原理

酸性尾气治理工艺的原理是利用石灰、纯碱、烧碱、工业废碱液等在水溶液状态下与尾气中的二氧化硫、氟化物等酸性气体进行化学反应,生成稳定的盐类,从而减少或去除烟气中的二氧化硫、氟化物等酸性气体及颗粒物。

在脱硫塔(也叫气动乳化塔,不同于以往的填料塔,内部主要采用旋流板以实现开孔率大、弹性宽、抗堵性强、压降小、效率高、方便管理等特点)的过滤元件中,经加速的待处理尾气以一定角度由下进入脱硫塔,形成旋转上升的紊流气流,与脱硫塔上端下来的吸收溶液相碰撞,尾气高速旋切流下溶液,溶液被切碎,气液相互持续碰撞旋切。液粒被粉碎得越来越细,气液充分混合,形成一层稳定的乳化液。在乳化过程中,乳化液层逐渐增厚,上流的气动托力与乳化液的重力达到平衡,乳化液层继续增厚,最早形成的乳化液将被新形成的乳化液所取代。带着被捕集的杂质落回脱硫塔的底部,在过滤单元内,只要有足够的处理气流量,总会保持相对稳定的乳化液层。在乳化液中,水膜除尘、喷淋除尘等方法相比液粒比表面积大数倍甚至数十倍,因此,单位液量捕集和吸收有害物质的效率显著增大。

2 吸收机理

脱硫塔是系统的核心,气流在塔内过塔的高度和停留时间是决定除杂效果的关键。湿法尾气脱硫效率由塔的传质能力决定,与液气二相在塔内接触程度相关。比如在塔内,二氧化硫被水吸收,成为亚硫酸(亚硫酸氧化后为硫酸),再与碱性物反应生成亚硫酸盐及硫酸盐。石灰脱硫主要产物是硫酸钙、氟化钙等。

3 工程案例

3.1 改造目的

为确保无机氟化工无水氢氟酸生产线正常的生产秩序,以除去尾气中的硫化物、氟化物、颗粒物为目的,特增加1套脱硫除氟系统。处理后尾气符合《无机化学工业污染物排放标准》(GB31573—2015)中的技术要求:颗粒物含量<10 mg/m3(执行特排值),二氧化硫含量<100 mg/m3,氟化物含量<6 mg/m3,从而实现达标排放。

3.2 现场尾气技术参数

SO2原始浓度≤10 000 mg/m3,氟化物≤5 000 mg/m3,颗粒物浓度≤5 000 mg/m3,温度≤150 ℃。

3.3 工艺流程简图

工艺流程图见图1。

图1 工艺流程方框简图

3.4 工艺描述

3.4.1制浆系统

依据要求将石灰和水按比例加到制浆槽内,制备成含固率约20%,pH值8~10的石灰浆液,然后泵至石灰浆液缓冲罐内备用,缓冲槽液位控制范围约2.0 m即可。

3.4.2烟气系统

烟气系统由除雾塔、引风机、脱硫设备、除雾器、烟囱组成。生产系统过来的尾气在除雾塔内混合均匀后,由引风机(引风机频率一般控制在40 Hz左右)引入脱硫脱氟系统除杂后,再从烟囱达标排放。

①除雾塔。从生产系统过来的多股尾气在除雾塔内混合均匀,同时,混合均匀后的尾气经过除雾塔内的平板除雾器和管束除雾器后,尾气中液态的酸雾大部分被去除。②风机。风机为高压离心风机,除雾塔内混合均匀后的尾气通过引风机(引风机频率一般控制在40 Hz左右)将尾气输送至下一步程序。③脱硫。混合后的尾气从风机出口引出后,进入到一级或多级脱硫塔后进入下一步工序。④除雾器。由一级或多级脱硫塔顶部处理后的尾气再进入除雾器,除雾器主要是去除排放之前尾气中夹带的多余的水分。⑤烟囱。从除雾器出来的气相经烟囱实现达标排放。同时,烟囱排放口处依据要求设置有尾气人工检测接口和实时在线监测接口。

3.4.3吸收系统

吸收系统由脱硫塔、循环池、循环池搅拌器、循环泵、工艺管道阀门等组成。混合后的尾气从脱硫塔底部进入,在脱硫塔吸收区,尾气与循环吸收液充分接触,原尾气中的二氧化硫、氟化氢等酸性物质及颗粒物被脱除,除杂后的净尾气经除雾后进入烟囱。

脱硫循环池内设有搅拌器,防止循环浆液出现沉降。循环浆液在循环池内由脱硫循环泵送入脱硫塔进行循环吸收。循环浆液的pH值达到6~7时,要及时输送至过滤工序进行下一步工序。而循环池液位一般控制在3.0 m左右。

吸收系统的主要设备为气动乳化塔。气动乳化塔由三部分组成,含硫含氟尾气首先进入均气室,再进入气动乳化过滤元件组,最后通过气液分离室,净化后的烟气出塔并通过烟囱排入大气。各部件的作用:均气室的作用是均匀分配尾气给过滤元件;尾气分配不均匀,将严重影响过滤器脱除效率。气动乳化过滤元件组,是过滤器的核心,它提供一个主要是紊流掺混的强传质气动乳化空间,它是尾气净化的主要构件,气动乳化过滤元件的结构、气流速度、布液量直接影响烟气净化的效率。气液分离室用于气液分离,液气分离采用凝并技术和惯性原理,结构较为简单,除去排放尾气中夹带的多余的水。

气动乳化脱硫塔的脱硫原理:在一圆形管状容器中,经加速的含硫烟气以一定角度从容器下端进入容器,与容器上端下流的不稳定循环液相碰,烟气高速旋切下流循环液,循环液被切碎,气液相互持续碰撞旋切,液粒被粉碎得越来越细,气液充分混合,形成一层稳定的乳化液。在乳化过程中,乳化液层逐渐增厚,当上流的气动托力与乳化液重力平衡后,最早形成的乳化液将被新形成的乳化液取代。循环液带着被捕集的SO2继续流经均气室直至回到循环池,在乳化室内,只要有足够的处理气流量,总将保持相对稳定的乳化液层。

含硫烟气在乳化室内参与了气动乳化过程,烟气中的SO2与乳化液层中的循环液微细液粒接触。由于在乳化液中,液粒的比表面积比起水膜除尘、喷淋除尘方式中液滴要大数倍甚至数十倍,因而,单位液量捕集SO2的效率显著增大。对于含硫烟气来说,液粒趋细,活化了液粒,更有利于化学净化过程。

3.4.4石膏处理系统

由料浆泵(压滤泵)、氧化池组成。曝气氧化后,浓度满足要求的浆液从氧化池由料浆泵(压滤泵)送至含氟废水处理站过滤后得到废水和滤渣,废水循环至制浆槽重新制备石灰浆液,用于循环吸收。滤渣外售作为水泥等生产原料。

3.4.5系统停运事项

①当系统完全停止输送尾气以后,方可对脱硫增压风机(主风机)进行关闭。②先停止给浆泵(乳液泵)、循环泵、液压泵运行,再关闭进口阀门冲洗,打开泵前管道下排污阀,待排尽管道内的浆液以后,打开冲洗阀,向管道内加水清洗10 min,待管内冲洗水排尽,再关闭冲洗阀和排污阀,然后冲洗塔系统。③如果乳液灌或循环池内液位高度低于搅拌桨叶时,应及时关闭搅拌。乳液灌或循环池内液位高度,高于搅拌桨叶时,搅拌器则不停。④打开脱硫塔各有关人孔盖,检查和清洗喷头的堵塞物和除雾器冲洗、除渣,为下次启动脱硫塔做好准备工作。

3.5 预算投资

项目主要设备明细:石灰乳缓冲给浆槽1台,30 m3;除雾塔1台,Φ2 600 m×10 000 m;防腐脱硫增压风机1台,Q=65 000 m3,p=7 000 Pa;气动乳化脱硫塔2台,处理量60 000 m3/h;搅拌循环池2台,100 m3。本项目预算总投资300万元,其中:土建费50万元,设备材料人工费250万元。

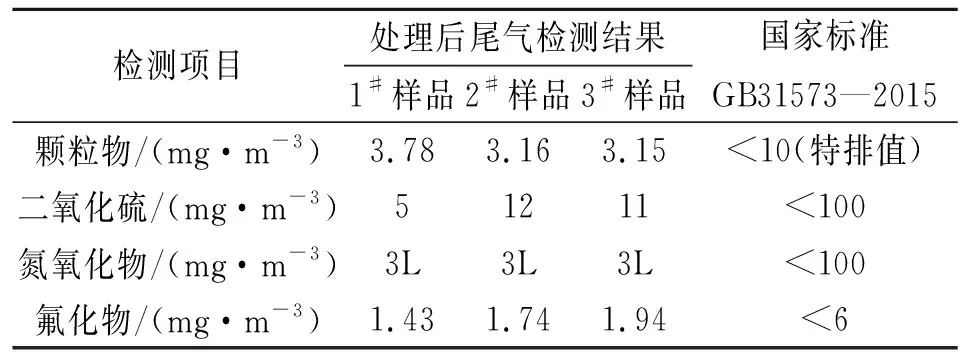

3.6 检测结果

为了确保检测结果的准确性,现场采样仪器及试验分析仪器均进行了检定或校准,且在检定或校准证书有效期内。本项目现场采样及实验室分析仪器设备:自动烟尘测试仪,青岛崂山应用技术研究所,3012H型;电子秤,德国赛多利斯集团,Quintix224-1cn;离子计,上海仪电科学仪器有限公司,PXSJ-216F。

采样和分析方法采用《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB16157—1996)、《空气和废气监测分析方法》(第四版增补版)中的相关技术要求进行,检测前对分析仪器均进行了流量校正,实验室分析中采用空白试验、平行双样等质量控制措施,并加带10%的自控平行样品。自控、他控样品分析结果全部合格。处理后尾气检测指标见表1。

表1 处理后尾气检测指标

由检测结果可知,采用本工艺及设备装置进行酸性尾气处理,处理后气体指标达到国家排放标准,可实现绿色清洁生产。

4 结语

本工艺利用高效的脱硫脱氟工艺技术和处理装置,低成本、高环保实现酸性尾气的清洁处理,处理后尾气指标优于国家排放标准,同时副产固渣可循环利用,实现资源的良好循环利用,市场前景广阔,具有显著的经济效益、社会效益和环保效益,值得推广应用。