固定床反应器催化酯化制备乳酸乙酯工艺研究

王 浩,顾永华, 张国宣,崔耀军,张树银

(河南金丹乳酸科技股份有限公司,河南 郸城 477150)

乳酸乙酯(2-羟基丙酸乙酯)是一种天然存在的酯类化合物,具有无毒、高溶解性、无腐蚀性、低黏性、高稳定性以及可生物降解性等特点,同时具有果香气味,是一种重要的生物溶剂和食品香料,广泛应用于食品、医药、饲料、化工、电子等行业[1]。尤其在工业上作为溶剂使用,可替代卤代类、醚类、氟氯碳类等有毒溶剂,是当之无愧的绿色环保可降解生物溶剂[2]。目前我国乳酸乙酯工业化生产方法仍以浓硫酸催化法为主。该方法存在反应间歇进行,工艺流程长,副反应多,设备腐蚀严重,以苯或甲苯作为带水剂影响产品应用等问题,制约了产品的应用和行业发展。国内外研究机构相继开发了一系列新的乳酸乙酯工艺技术,如金属卤化物催化法、稀土化合物催化法、固体酸催化法、蒸馏酯化法等,但受收率、成本及工艺稳定性等因素影响,多停留在实验室阶段[1-3]。在乳酸乙酯新工艺中,工业化生产研究的热点是固体酸催化精馏制备乳酸乙酯,通过固体酸催化剂制成树脂,填装在固定床内,使乳酸和乙醇通过固定床完成酯化反应,再通过精馏纯化制备出乳酸乙酯,具有反应条件温和、催化剂活性稳定且循环使用、利于工业化清洁生产等优势,能很好地解决传统工艺的缺点,工业化可行性高[4]。本研究通过设计新的固定床反应器,优化乳酸乙酯在固定床反应器内催化酯化反应的主要工艺技术参数,为工业化生产提供借鉴。

1 材料和方法

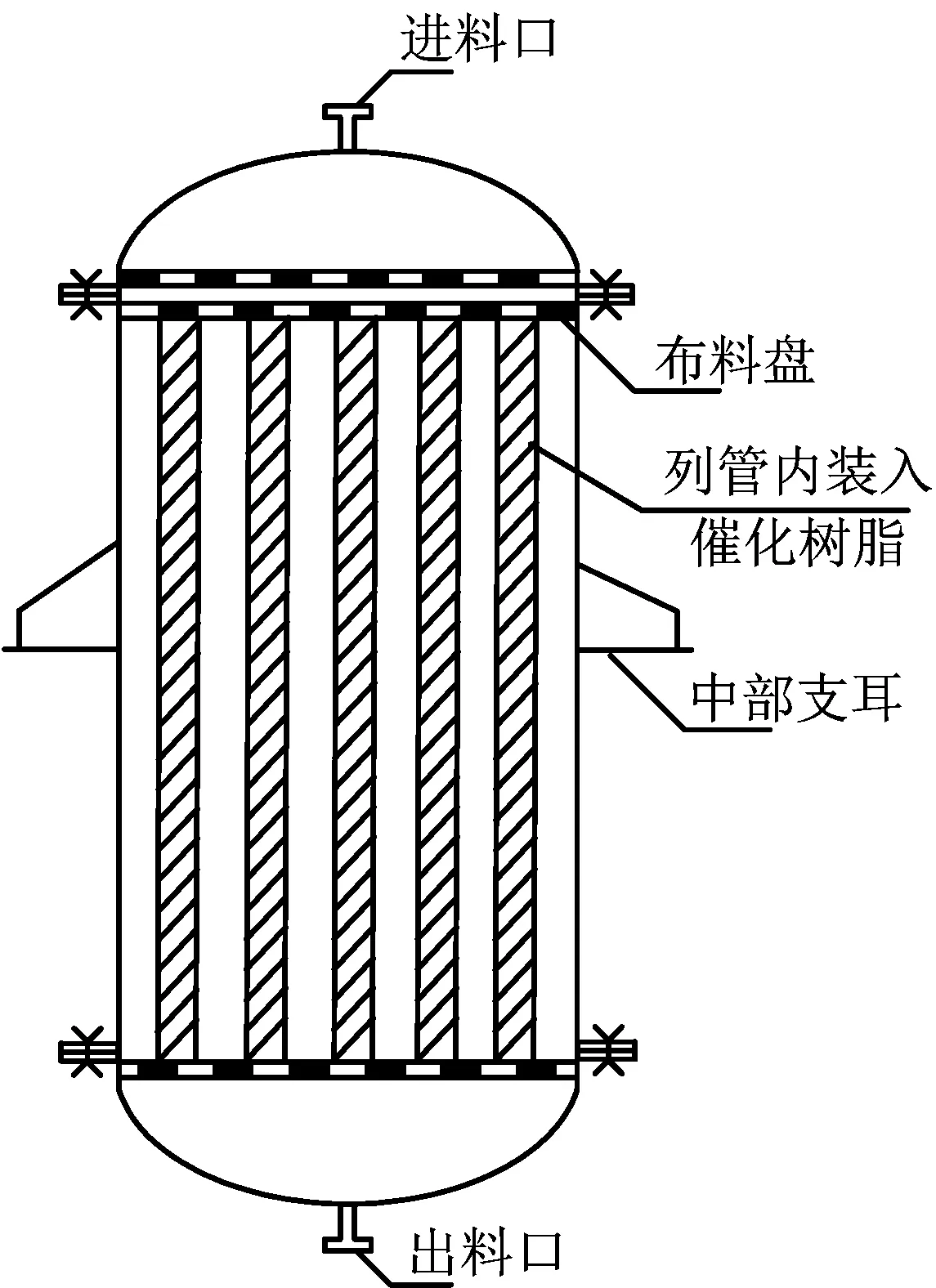

原料为95%的L-乳酸和95%乙醇。实验设备:自制固定床催化反应器(见图1),固定床高300 cm,内径100 cm,内部装有直径10 cm的列管,列管内装填经金属离子改性的阳离子交换树脂催化剂[5]。固定床催化反应器采用上进下出的进料方式,列管外热水保温,乳酸和乙醇经过预混后通过布料盘进入反应器的列管内,使酯化反应在固定床列管内完成,可有效避免物料反混、料液存留等问题,具有效率高、能耗低等优点。同时也可避免催化树脂堆积造成易碎的现象,提高使用寿命。

图1 固定床催化反应器

乳酸转化率:反应耗用乳酸的质量与原料中乳酸的质量百分比。体积空速(液时空速):单位时间(一般以小时为单位)里通过单位体积催化剂的反应物的体积。体积空速=原料体积流量(m3·h-1)/催化剂体积(m3)。

2 结果和讨论

2.1 原料醇酸物质的量比对乳酸转化率的影响

乳酸和乙醇的酯化反应是一个可逆反应,适宜的原料醇酸物质的量比有利于使反应向生成酯的方向进行。根据化学平衡反应规律,选用乙醇过量的配比有利于反应正向进行,同时也可提高乳酸的转化率。将乳酸(LA)和乙醇(EA)按照不同物质的量比混合配成不同比例的原料液,通过蠕动计量泵送入固定床列管式反应器,反应温度80 ℃,进料体积空速3 h-1,在自制的固定床列管式反应器内进行酯化反应。试验不同的醇酸物质的量比对乳酸转化率的影响,结果见图2。

图2 不同原料醇酸物质的量比对乳酸转化率的影响

由图2可知,原料醇酸物质的量比小于3∶1时,随着原料乙醇浓度的提高,反应向生成乳酸乙酯的正方向进行,进而乳酸的转化率随着醇酸物质的量比的增大而增大。在原料醇酸物质的量比大于3∶1时,由于原料中乙醇含量太大, 一方面会降低乳酸在反应体系中的浓度, 减少乳酸和催化剂接触的机会;另一方面还会造成料液处理量过大,以及会造成乙醇过量消耗和增加回收难度,从而使成本增加。而在原料醇酸物质的量比3∶1时,乳酸转化率达到最大。

2.2 酯化反应温度对乳酸转化率的影响

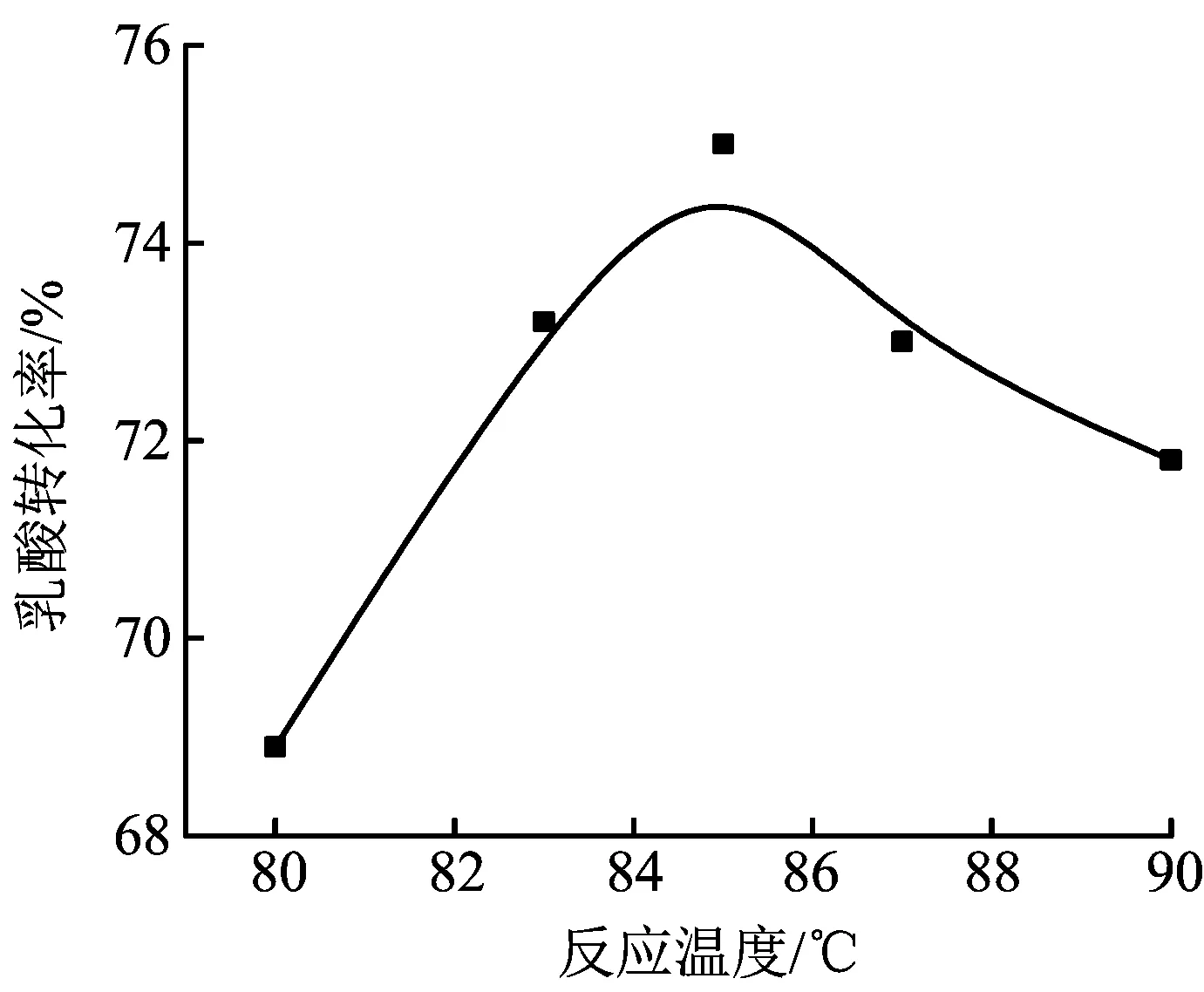

乳酸和乙醇酯化反应过程中,适宜的温度,能够确保反应的正向进行,并缩短酯化反应的时间。温度偏低时,催化剂活性低,反应速度慢,但过高的反应温度会造成平衡逆向移动,从而会影响乳酸转化率。选择原料醇酸物质的量比3∶1,进料体积空速3 h-1,进行催化酯化反应试验,考察酯化反应温度在80~90 ℃时对乳酸转化率的影响,结果见图3。

图3 反应温度对乳酸转化率的影响

由图3可知,随着酯化反应温度的升高,乳酸转化率先增大后减小,这是由于随着反应温度的升高,会促进酯化反应向正方向进行,乳酸转化率也随之升高,在85 ℃时乳酸转化率达到最高75.1%。继续增加反应温度,会影响酸性阳离子交换树脂催化剂的热稳定性,降低催化剂的活性,并且一定程度造成反应逆向进行,从而降低了乳酸转化率,因此乳酸和乙醇在酯化反应温度85 ℃时较好。

2.3 进料体积空速对乳酸转化率的影响

体积空速能直接反映出反应器处理物料的能力,是固定床反应器处理物料能力的重要参数,其值的大小直接决定了乳酸乙酯产品的质量。体积空速越大,单位时间内通过催化剂的原料越多,原料与树脂催化剂的接触时间越短,造成酯化反应的深度浅,乳酸转化率低。相反,体积空速越小,酯化反应的时间越长,酯化反应程度深,因此,固定床反应器酯化反应时降低体积空速对于提高反应的转化率是有利的。但过低的体积空速意味着反应器的物料处理量较小,效率低下。选择原料醇酸物质的量比3∶1,反应温度85 ℃,进行催化酯化反应试验,考察不同进料体积空速对乳酸转化率的影响,结果见图4。

图4 进料体积空速对乳酸转化率的影响

由图4可知,进料体积空速<3 h-1时,随着空速的增大,乳酸转化率变化不大,这是由于空速小,原料乳酸和乙醇在催化剂上的停留时间长,反应保持了一定程度,使乳酸转化率变化较小。随着空速的继续增大,乳酸转化率迅速降低,这是由于空速增大,反应时间短,不充分。因此,结合经济效益考虑,选择进料体积空速3 h-1。

2.4 连续试运行结果

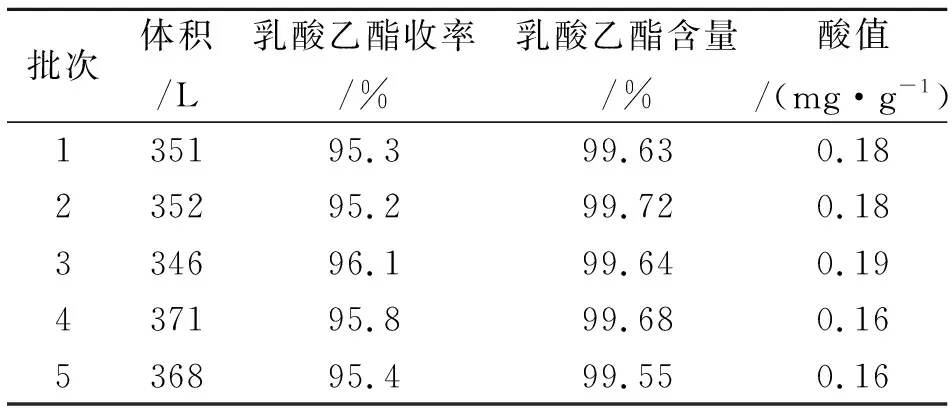

选择原料乳酸和乙醇的醇酸物质的量比为3∶1,酯化反应温度85 ℃,进料体积空速3 h-1,在自制固定床反应器内酯化反应,反应结束后的物料采用精馏塔纯化,得到乳酸乙酯产品,未反应的乳酸进行再次二次酯化和三次酯化,连续运行5批次试验,结果见表1。

表1 连续5批次的试运行结果

从连续运行5批次的试运行结果可以看出,乳酸乙酯收率、产品含量、酸值等各项指标稳定,且乳酸乙酯含量高,酸值低,具备了工业化实施的条件。

3 结论

目前随着国家对工业企业的清洁生产水平要求越来越高,传统效率低的硫酸法生产乳酸乙酯已不适应社会发展以及市场需求。采用阳离子交换树脂为催化剂,经固定床反应器催化酯化制备乳酸乙酯,该技术是对硫酸法工艺的创新,催化剂环保绿色无污染和循环使用,工艺过程没有危废品产生,是一种绿色清洁生产工艺技术,也是乳酸乙酯工业化生产技术的发展趋势。本试验研究了以经金属离子改性的阳离子交换树脂为催化剂,填充于固定床反应器,在乳酸和乙醇酯化过程中,原料醇酸物质的量比、酯化反应温度和进料体积空速对乳酸转化率的影响,优化出了适宜的工艺技术参数,可为进一步工业化生产提供相关参考。