城市地下分片预制装配式综合管廊施工技术

李六连 仲鑫 姚再峰 胡立新 孙维振

中国建筑第二工程局有限公司 北京100160

引言

综合管廊是将两种以上的城市管线集中在同一地下空间之中,是一种现代化、集约化和科学化的城市基础设置。地下综合管廊所容纳的城市管线一般包括给水、排水、热力、电力、通信、燃气等,同时还配有智能检测系统、报警、监控配套系统,是目前解决城市日益发展所需的空间资源比较先进的解决方案[1]。

2015年国务院办公厅下发《关于推进城市地下综合管廊建设的指导意见》标志我国开始全面部署推进综合管廊建设工作[2]。基于此,各个省、市制订了相应的地下综合管廊专项规划,明确了综合管廊的近期、远期和远景建设目标。根据规划位置、管廊埋深、容纳管线类型、输送量等指标,综合管廊分为干线综合管廊、支线综合管廊和缆线综合管廊。干线、支线综合管廊对于纳入内部的管线,按照国家标准规范选择适宜的分舱方式,保证各舱室之间互不干扰、相对独立的安全运行[3]。

综合管廊依据施工方法分为现浇、预制两类,基于混凝土预制综合管廊结构体系,综合管廊可细分为整节段预制、上下分体构件预制、叠合板混合预制、分片预制[4]。整节段预制、上下分体构件预制综合管廊施工受制于运输、吊装和自重,不适用于多舱综合管廊的建设;叠合板混合预制综合管廊分体构件小,运输和施工工艺简单,但是仍然涉及部分现浇施工,工作效率相对较低[5-7];分片预制综合管廊的侧墙板、底板和顶板均采用预制好的混凝土构件,施工组合方式灵活。

目前,分片预制结构在盾构隧道、房屋建筑和铁路箱涵领域有着较为广泛的应用,有着构件制造精度较高、适于工业化生产、移动拼装方便、利于机械化施工的综合优势[8]。为了深入探讨分片预制结构在综合管廊领域的移植和应用,本文依托绵阳科技城集中发展区核心区综合管廊及市政道路建设工程项目,重点对分片预制综合管廊在施工全过程中的技术要点进行分析和综合阐述。

1 工程概况

绵阳科技城集中发展区核心区综合管廊及市政道路建设工程项目位于绵阳市科技城集中发展区核心区、跨涪城区、安州区、高新区及科创园区,工程内容包括4条地下综合管廊、4条城市主干道和1座综合管廊监控中心。项目采用政府与社会资本合作模式(PPP),采用DBFOT(设计、投资、融资、建设、运营维护一体化)的运作方式,该项目是国内规模最大的分片预制综合管廊项目。

2 综合管廊预制模式对比分析

综合管廊预制结构体系可细分为整节段预制、上下分体构件预制、叠合板混合预制、分片预制四种类型,不同的结构体系有其适用性及优缺点。

整节段预制综合管廊:具有整体性好、安装工序简单等优点,但存在单节尺寸大、重量大、不易运输吊装、接头处防水不保险等问题,一般用于界面高度不大于3m的单、双舱管廊结构的标准段中。

上下分体构件预制综合管廊:相当于将整节段预制拼接构件进行二次拆分,减少了预制管节尺寸和自重,但接缝更多,防水更难保障。

叠合板混合预制综合管廊:将管廊拆分为预制板和预制墙,类似房建的叠合板拆分工艺。不足之处就是后期浇筑的混凝土体积占比较大,现场仍然需要绑扎钢筋,搭设架体,必须等混凝土龄期达到后方可拆除架体。

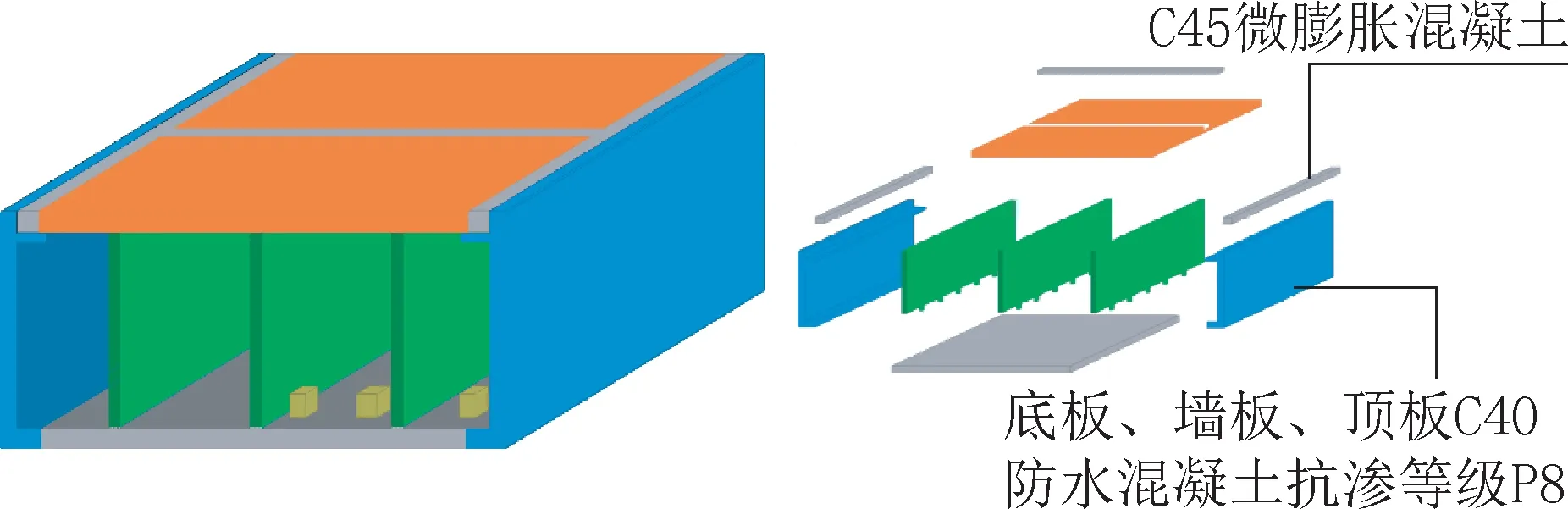

分片预制综合管廊:和叠合类似的拆解方法,但是无需二次浇注,后浇技术通过节点处理达到免支模,单一板块解决了自重大不好运输吊装的问题,本项目选用该种预制模式,如图1所示。

图1 分片预制综合管廊结构示意Fig.1 Schematic of segmented prefabricated utility tunnel

3 分片预制装配综合管廊关键技术

3.1 现浇先行+预制插入施工技术

本工程的预制率约30%,预制和现浇是间隔设置的。到底是先施工预制还是现浇,策划阶段分歧较大。管廊标准段在24m到48m,先施工预制的好处就在于可以通过现浇来调节位置上的偏差,但是造成的结果就是工作面必须有保障,先施工现浇的好处在于二三十米的基坑工作面即可施工,施工到一定长度再租赁大型机械一次性完成预制施工。通过多次人力和机械的资源整合,多次调整施工顺序,最终采用先现浇后预制的方式,通过现浇底板和后浇带来实现位置偏差调节,进而确保预制安装的连续性。

基坑支护验收后,垫层抗剪抗浮措施完成后,进行防水卷材和保温的施工。先进行现浇段的施工,施工到500m到800m时,预制段开始介入。预制管廊安装时,使用履带吊先安装两侧外墙墙体,利用外墙墙体作为模板,现浇底板。底板强度达到75%之后,安装内隔墙,内隔墙如锯齿状插在底板上,同时左右侧临时固定斜撑,外侧顶板的牛腿上坐浆后安装顶板,牛腿上放置调平装置以确保顶板的平整度。构件安装完毕后即可进行节点处的插筋灌浆、后浇混凝土实施。预制段全程后浇混凝土均采用自身牛腿达到免支模的效果。主要施工工序为:铺设垫层→底板外防水→预制外墙吊装定位→底板钢筋绑扎→底板预留齿槽处埋设苯板固定→底板混凝土浇筑→预制内墙吊装定位→底板与预制内墙齿槽插入式连接→预制顶板吊装定位→预制顶板与内墙销键连接→预制顶板与外墙节点的后浇带混凝土浇筑→外墙、顶板外防水。

3.2 分片预制综合管廊预制构件安装技术

综合管廊采用分片预制装配式结构,装配式管廊采用6m为一个标准段,每个标准段包含2片预制外墙、2片顶板及至少1片预制内墙(内墙数量由管廊舱数决定)和现浇底板组成。其中预制外墙板与预制顶板、现浇底板采用环筋扣合连接;预制顶板与预制内墙板采用插销式连接;现浇底板与预制内墙板采用齿槽插孔式连接。

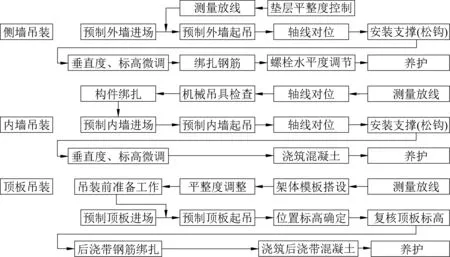

预制构件的主要安装流程:构件进场→外墙吊装→外墙支撑→底板筋绑扎、混凝土浇筑→底板成品养护→中隔板安装→管廊地面混凝土浇筑→成品养护→顶板吊装→灌浆→后浇带钢筋绑扎→后浇带浇筑。预制外墙、内墙和顶板在吊装安装之前需要进行必要的平整度控制和定位放线,具体的吊装工艺流程如图2所示。

3.3 分片预制综合管廊防水节点处理技术

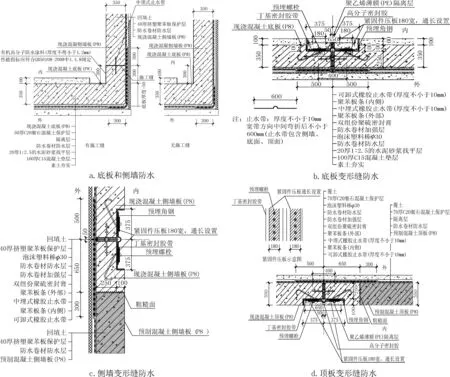

分片预制综合管廊在关键节点防水处理,主要包括底板防水节点、侧墙防水节点、顶板防水节点、变形缝防水节点(侧墙变形缝、顶板变形缝)等,防水节点如图3所示。

图2 预制构件吊装工艺流程Fig.2 Hoisting process of prefabricated components

4 分片预制装配技术工期和成本分析

4.1 工期及人员投入对比

分片式预制装配综合管廊施工分为构件工厂预制和现场拼装两部分,预制拼装施工工艺将钢筋绑扎、模板安装、混凝土浇筑与养护、构件脱模与质量验收等主要内容置于工厂完成,对总工期没有影响,这里不做统计。而全现浇整体式综合管廊施工所有步骤均需要在施工现场完成。在现场施工流程中,由于基坑开挖、支护,垫层施工,土方回填以及基坑支护拆除等环节,对于分片式预制装配和整体现浇要求是一样的,因此所占总工期也相同。表1中列出了分片式预制装配和整体现浇综合管廊的工期及人员投入对比。以30m的施工段为例,分片式预制装配综合管廊工期约为24d,现浇综合管廊工期约为31d,预制拼装综合管廊比现浇综合管廊施工工期缩短7d,工期缩短约23%。同时,现浇需要大量的人员投入,对比总人工时发现,分片式预制装配综合管廊总人工时约为162人·d,而现浇综合管廊总人工时约为277人·d,总人工时缩短了41.5%。

表1 工期及人员对比Tab.1 Comparison of construction period and personnel

4.2 经济性对比

以30m施工段为例,分片式预制装配和整体现浇的总成本对比见表2,采用分片式预制施工总成本73.19万,而现浇段施工总成本只有46.49万元,分片式预制成本比整体现浇高57%。得益于现阶段国家和地方大力推广建筑工业化,分片式预制利润率可达17.75%,相比于整体现浇略有增加。

图3 防水节点构造Fig.3 Waterproof joint construction

表2 成本对比分析Tab.2 Cost comparative analysis

5 结语

分片预制装配式综合管廊施工技术与传统全现浇施工工法相比,减少了现场绑扎钢筋、模板支护、混凝土浇筑与养护、模板拆除等环节,缩短了工期和减少了现场人工投入。通过在绵阳管廊项目采用分片式预制技术进行施工,不论是成型质量、观感品质、安装速度、还是现场场容场貌较现浇段均有所提升,实施效果良好,达到预期既定效果。