高转速下旋转式变频压缩机的性能实验研究与优化分析

楼海琳

(上海海立电器有限公司,上海 201206)

0 引言

滚动转子式压缩机广泛应用于家用空调领域。李玉斌等[1]通过对家用空调压缩机市场的分析,发现了旋转式压缩机在制冷空调系统领域的占有率在逐年提升,竞争也愈发激烈。并且,提高空调能效仍是未来的发展趋势[2]。空调系统的能效等级不断提升,能效评价的方式也从单冷转变成能评价全年综合能效的全年能源消耗率(Annual Performance Factor,APF),并且随着环保意识的加深,环保型制冷剂替代的加速,R32等新型的环保制冷剂渐渐被普遍接受及使用[3]。郑晓峰等[4]通过实验发现,相同工况条件下,R32变频压缩机的制冷量比R410A变频压缩机的制冷量提高7.5%~10%,性能系数(Coefficient of Performance,COP)提高了2%~5%。可见在全新空调能效标准实施后,R32的应用还会继续提速,并在短时间内完成对R410A的逆袭[5]。

变频旋转式压缩机作为变频空调系统的核心部件,其功耗占空调功耗的80%以上[6],因而它的性能特点对于整个变频的空调系统来说有着巨大的影响[7]。有越来越多空调厂家将研究的重点放在变频的旋转式压缩机上[8]。空调系统用旋转式压缩机的基本结构及主要工作原理可以参见文献[9-11]。胡地等[12]介绍了旋转式压缩机的技术现状以及发展历程,指出旋转式压缩机的未来研究重点在于产品的高效性、高可靠性及环保性。袁旭东等[13]建立了旋转式压缩机的热力学稳态仿真模型。何俊等[14]针对R32环保制冷剂的排气温度高的特点,也作了针对性的分析改良。

本文的目的是为提升开发机型的全年能源消耗率,先分析实测性能,再寻找针对性的改善方法,最后验证其优化效果。

1 压缩机效率分析

1.1 实验数据分析

参考机型Ⅱ型号为GSD102RKQ,是现有量产机型,性能稳定、产品成熟;参考机型Ⅰ为高效高成本机型,成熟度不及参考机型Ⅱ,仅用于对比;开发机型GSD102RKQ-B在参考机型Ⅱ的基础上作了结构优化;两款机型排量10.2 mL,应用于家用1.5 HP变频空调。在开发机型首轮性能优化后,与目标存在一定距离,后续需针对性分析性能提升的关键点,重点对其进行优化。因此我们对开发机型进行了性能测试(图1),测试工况采用日本枥木APF工况,工况条件信息如表1所示。ηmi按以式(1)计算:

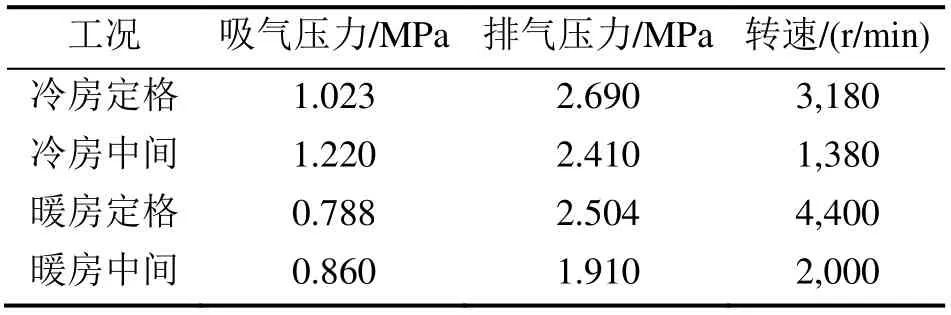

表1 日本枥木APF工况条件参数

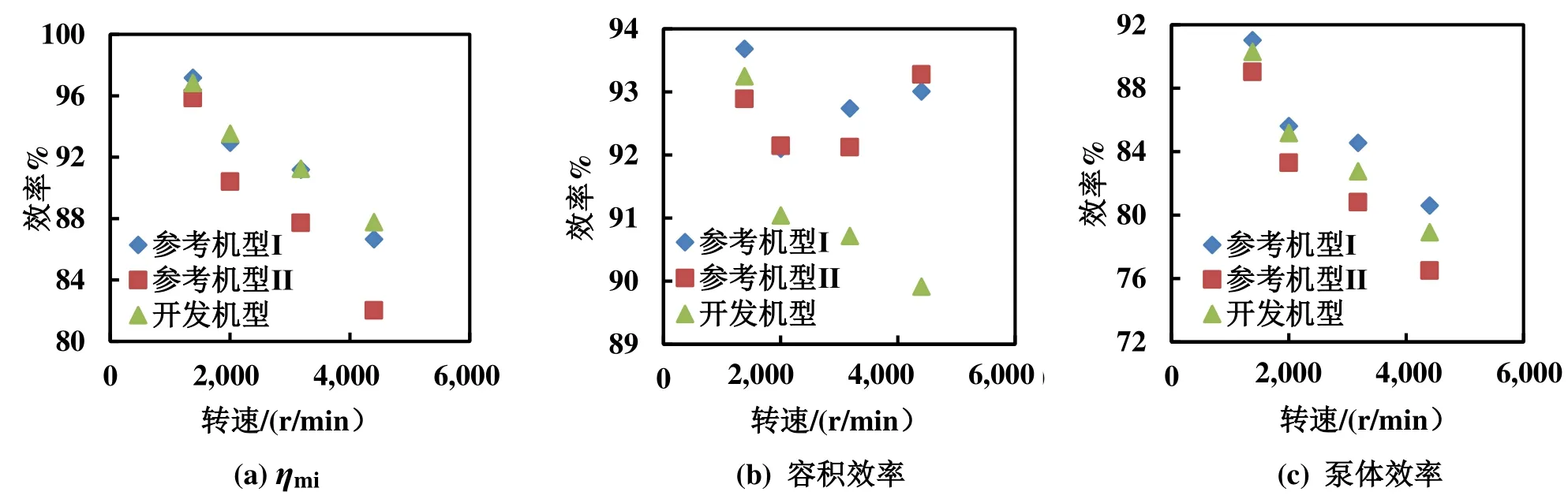

图1 全转速下ηmi、容积效率和泵体效率随转速的变化

式中,ηm为机械效率;ηi为指示效率。

可以看到开发机型的ηmi有优势,特别是在高转速下,ηmi的优势达到5.75%。究其原因,主要为开发机型对轴系进行了优化,轻量化的轴系对机械效率有提升作用;从容积效率趋势图看转速提升后容积效率大幅衰减,特别是在高转速下,容积效率的衰减达到3.37%,简言之,高转速下的容积效率是提升开发机型整体效率的关键因素。

1.2 容积效率和主要影响因素

容积效率定义为压缩机实际的排气量与理论的排气量的比值。

排气量特指在吸气状态下的体积,一般为[15]:

式中,λv为容积系数,包括因为结构缺陷引起的容积损失以及因为余隙造成的容积损失;λT为温度系数,包括吸气压缩排气过程中,泵体零件对气体产生加热的作用,使得气体膨胀,从而造成容积损失;λp为压力系数,包括吸气脉动,吸排气流动损失等造成的容积损失;λl为泄漏系数,包含泵体零件内部因压差和相对运动引起的内泄漏,以及压缩机内部油和制冷剂混合物排出压缩机,滞留在系统中无法返回的外泄漏[15]。

在压缩机转速较低的时候,每转一圈的周期较长,即留给泵体零件对气体加热的时间较长,则加热的效果更显著,所以气体膨胀更明显,对温度系数的影响更大。并且在压缩机转速较低的时候,每转一圈的周期较长,即泄漏时间更长,所以低速时压缩机内部泵体零件因压差和相对运动引起的泄漏更严重,对泄漏系数影响更大[20]。通过对影响容积效率的主要因素进行分析[16],低转速下泄漏的影响要比高转速大。因此,压缩机转速较低时,温度系数与泄漏系数是影响容积效率的关键因素[20]。

压缩机运转速度之间增大后,达到合适的中间转速,随着转速增大、每转一圈的周期减小,根据上文分析温度系数和泄漏系数逐渐得到改善[17]。即转速上升的速度比泄漏增加的速度快,实际上泄漏量减小,导致泄漏系数上升[18]。同理,转速上升也能有效提升温度系数。综上所述,随着压缩机转速的上升,泄漏系数和温度系数都逐渐得到改善[20]。

随着压缩机转速上升至高速区域,排气温度不断增大[19],同时排气阀的滞后性更明显,导致气体回流加剧[20];同时压缩腔内二次脉动的现象非常明显,使容积系数受到较大影响。并且吸气过程的阻力损失变大,吸气压力损失增加,也会使压力系数降低。当频率非常高时,容积效率还有可能出现微小下降[20]。简言之,在压缩机高转速时,容积系数和压力系数是关键因素。

综上所述,当压缩机转速较低时,主要关注泄漏系数和温度系数,当压缩机转速较高时,重点关注容积系数和压力系数。

1.3 高转速下容积效率的提升

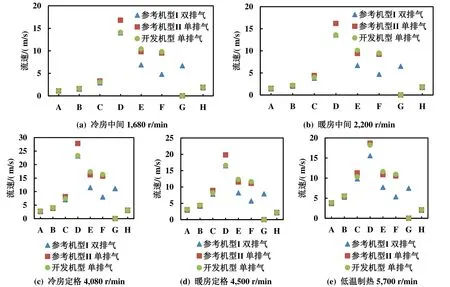

根据上文对容积效率及其影响因素的分析,详细梳理高转速容积效率衰减的原因,重点关注容积系数及压力系数。图2所示为不同工况下压缩机各处流速对比。

图2 不同工况下压缩机各处流速对比

计算流速的单位均为m/s,具体位置与代号对应分别为:A-储液器管子、B-衬套、C-吸气口、D-D切口、E-排气口、F-排气口挡板处、G-通穴和H-排气管。由图2可知,单排气结构的开发机型在D切口处流速偏小,基本与双排气结构的参考机型Ⅰ相当,可减小D切口铣刀角度,从而减小余隙容积并增大D切口处流速。泵体外部排气流速方面,开发机型上消音器腔体高度偏低,使排气受阻,在装配安全距离允许时,可考虑适当增高以提升容积系数;再者开发机型的缸高阀座通流面积可作适当优化,以减小排气阻力。

对于容积系数λv,高转速下,排气阀滞后性较明显,加剧气体回流,使得容积系数降低。余隙容积方面,通过余隙容积的计算,开发机型相对余隙容积为0.94%,介于两个参考机型Ⅰ(相对余隙容积0.71%)与参考机型Ⅱ(相对余隙容积1.16%)之间,没有异常高的情况出现。泵体内部吸排气流速方面,通过对流速的计算,计算工况采用国标APF工况,工况条件参数信息见表2。

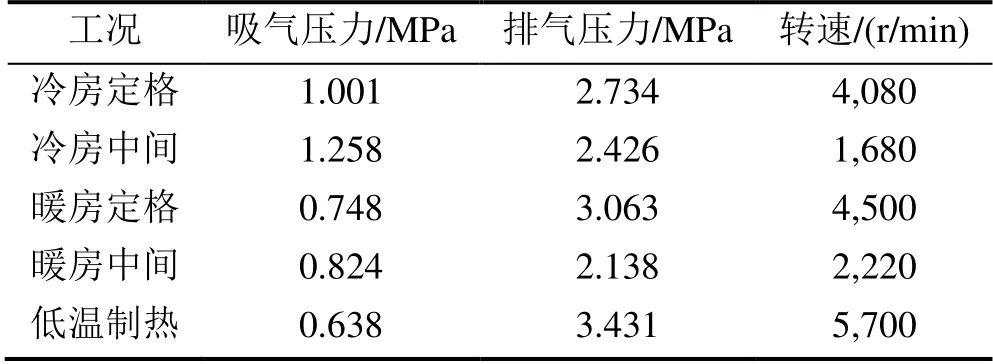

表2 国标APF工况条件参数

对于压力系数λp,高转速下,吸气过程阻力变大,吸气压力损失增加,使压力系数降低。旋转式压缩机周期性的吸气和排气导致的压力脉动是影响旋转式压缩机的性能、噪声和振动的主要因素之一[21]。从吸气阻力及脉动情况可知,3个机型吸气结构差异不大,若要改善压力系数需对吸气结构进行优化,主要改善吸气回流损失。

2 方案设计

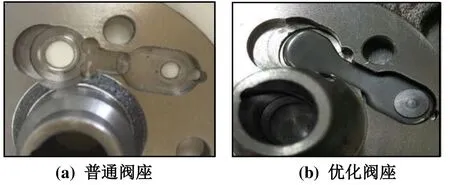

根据上文的分析提出了改善阀座通流的优化方案。普通阀座式样如图3(a)所示,通流面积较小,排气阻力较大,适当优化开发机型的缸高阀座通流面积,如图3(b)所示,阀座通流面积明显增大,可有效减小排气阻力。

图3 普通阀座与优化阀座对比

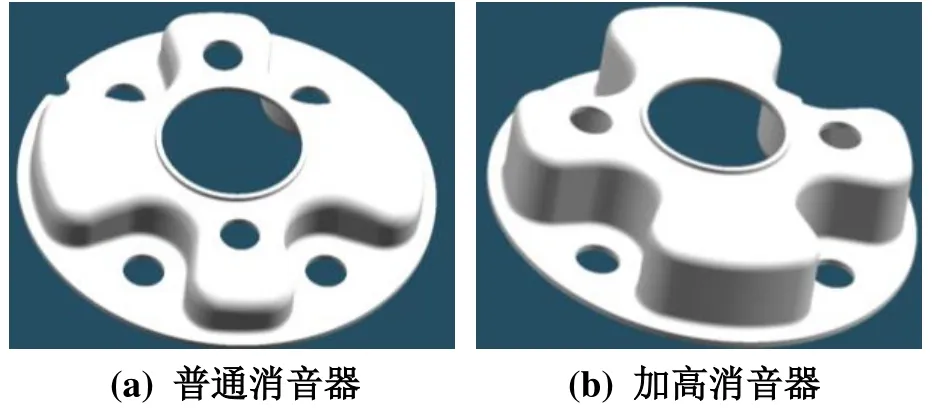

本文提出了上消音器腔体高度增加的优化方案。参考机型Ⅱ消音器式样如图4(a)所示。消音器腔体加高后,如图4(b)所示,能减小排气回流损失,对高速高压比工况下的容积效率有利,亦能降低功耗,同时已确认对消音性能影响不大。

图4 普通消音器及加高消音器对比图

本文提出了改善吸气孔扩口的优化方案。参考机型Ⅱ及开发机型现有的吸气孔结构为ΦD1/ΦD2,如图5(a)所示。现有结构下制冷剂气体从吸气孔进入吸气腔后,由于流通截面积突变,气缸上下端面区域附近产生涡流,不仅增加了吸气阻力、增加整机功耗,还使吸气量减小、整机能力下降。拟在内侧作斜向椭圆状扩口(图5(b)),可减小制冷剂进入吸气腔后的涡流及阻力,改善高速高压比下的性能。

图5 吸气孔扩口与普通吸气孔对比

对于D切口铣刀角度的优化,将D切口铣刀角度减小,以减小余隙容积并提升D切口处的流速。

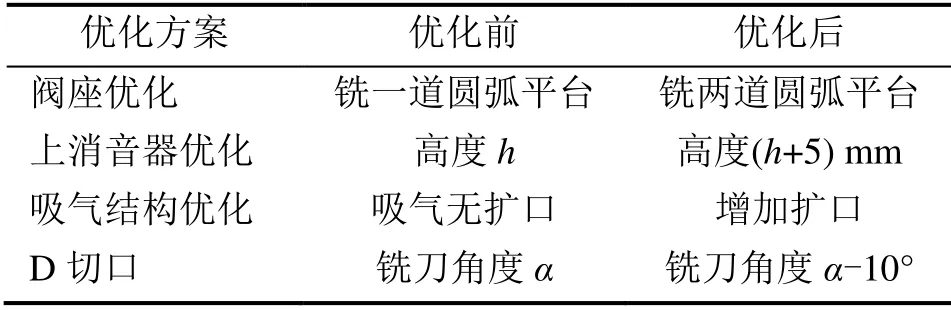

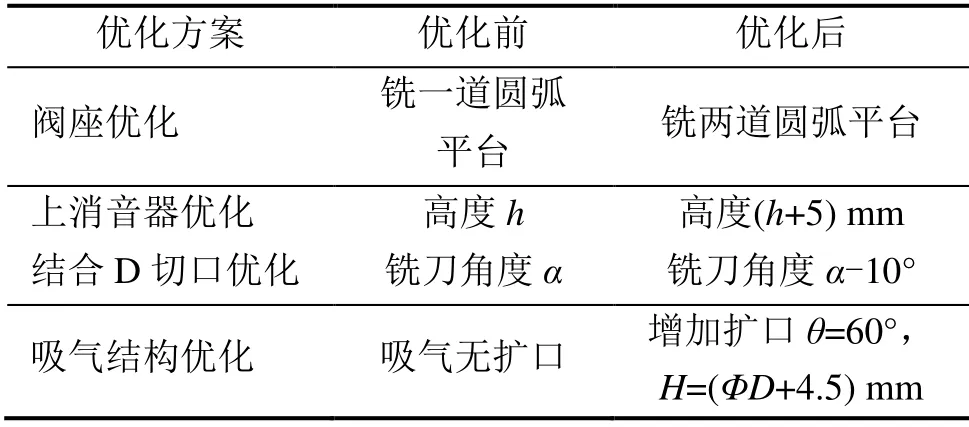

以上优化方案的设计参数如表3所示。

表3 不同优化方案参数信息

3 实验结果及分析

3.1 冷房定格性能

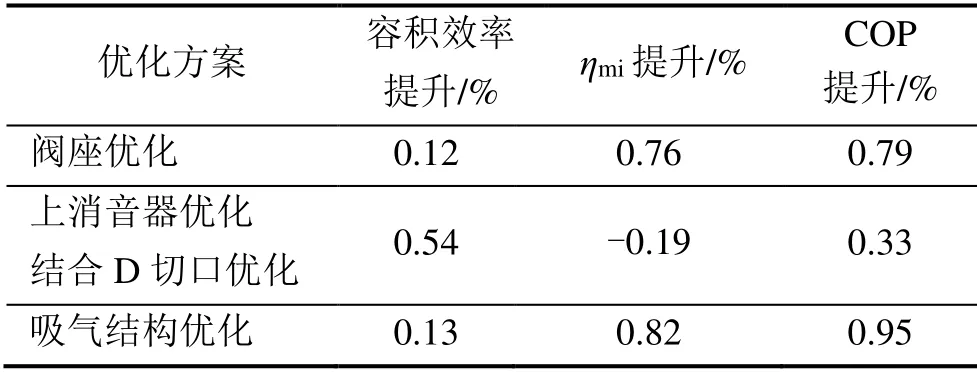

在冷房定格点测试不同优化方案的性能情况,测试方案的试制参数如表4所示。在冷房定格工况下性能改善情况如表5所示。

表4 不同优化方案试制参数

表5 不同优化方案冷房定格性能改善情况

吸气孔扩口方案性能较普通吸气孔方案冷力提升,入力降低,COP可增长0.95%;容积效率提升0.13%,ηmi可提升0.82%,该方案已申请专利。阀座优化与普通阀座相比,容积效率平均提升0.12%,ηmi平均提升0.76%,泵体效率平均提升0.79%,可见阀座通流面积优化对排气阻力及回流有改善,可降低功耗,对总体性能有明显提升。上消音器加高结合D切口后,容积效率平均提升0.54%,主要为余隙容积减小后余隙回流改善,上消高度增加后,排气回流也得到改善,ηmi相当,泵体效率提升0.33%,性能波动小,优化效果发挥较稳定。

3.2 APF工况性能

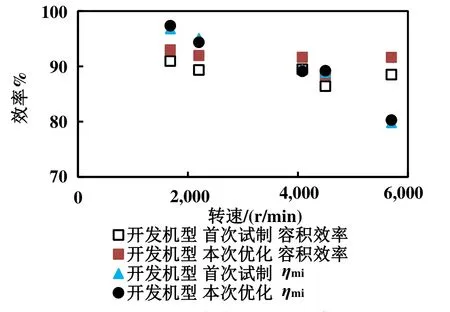

综合上文所述优化方案(阀座优化、上消音器优化、D切口优化以及吸气结构优化)在APF工况下进行性能测试,如图6所示。APF工况条件如表2所示。

图6 综合优化方案APF工况效率

对于容积效率,综合优化方案在各工况均提升2%,低温制热工况(5,700 r/min)下的容积效率提升达到了3%,前期随转速增大而衰减的现象得到明显改善,与设计预期相符。

对于机械效率与指示效率,整体有一定程度的改善,特别在4,000 r/min以上的高转速下,提升了0.5%,可见优化方案也可改善高速下的机械与指示性能。

开发机型的APF较优化前提升2.63%,较参考机型Ⅱ提升4.5%,达到开发预期。

本文所采用的优化方案针对高转速下的性能有明显提升,特别是高转速下的容积效率得到明显改善,是本次性能优化的关键。

4 结论

本文为提升开发机型的全年能源消耗率,对实测性能进行分析,寻找针对性的改善方法,并验证了优化效果,得出如下结论:

1)高转速下的容积效率是提升开发机型全年能源消耗率的关键所在;

2)通过对容积效率的影响因素的研究,分析得出开发机型高转速下的容积效率衰减主要与吸气损失、排气回流和余隙回流等因素相关;

3)提出了针对性的改善方案,包括吸气结构优化、阀座通流面积优化、消音器优化和排气D切口优化;

4)在冷房定格工况下吸气结构优化方案性能提升0.95%,阀座通流面积优化方案性能提升0.79%,消音器优化方案结合D切口优化方案的性能提升0.33%,综合采用各个优化方案后开发机型的全年能源消耗率较优化前提升2.63%,较参考机型Ⅱ提升4.5%,达到了开发预期。