基于虚拟仪器的浮空飞行器阀门试验台测控软件设计

孙银娣, 黄 涛

(中国特种飞行器研究所,湖北 荆门 448035)

当下是信息现代化、通信网络化、人工智能化的时代,浮空飞行器的发展面临着前所未有的机遇与挑战。浮空飞行器的设计是一个系统工程,涉及的专业众多,包括飞行控制、导航制导与控制、通信、压力调节与控制等。其中压力调节与控制系统是浮空器设计的关键,该系统用于保证浮空器的气动外形和运行安全,因此对其控制元部件(如氦气阀门、空气阀门、风机等)工作性能参数的检测与试验分析极其重要,是阀门试验台测控系统的核心任务。

国内外各个领域的测控系统设计实例众多,南京航空航天大学的马培圣等[1]构建了基于数传电台的无人机测控系统,用于防空探测系统和防空武器系统的功能和性能测试,提高了靶机测控系统的可靠性;大连理工大学的杨波[2]利用LabVIEW对发动机试验台架测控系统进行设计,实现了参数自动采集、实时监控、数据记录与处理等功能,满足发动机台架试验的各项需求;2020年5月SpaceX公司载人龙飞船顺利升空并完成与国际空间站对接,其中地面软件采用LabVIEW开发用于任务和发射控制的GUI(Graphical User Interface),供工程师和操作人员监控飞行器遥测和指挥火箭、航天器、平台支持设备[3]。目前,针对浮空器压力调节与控制系统元部件级功能与性能的测试与试验的研究文献不多。该阀门试验台是为满足中国特种飞行器研究所浮空器型号研制需要而专门研制的试验设备,能够用于测试和验证阀门的密封性与功能、压力-流量特性等,为相关阀门的功能、性能鉴定和设计改型提供了试验依据。

考虑到阀门试验台通用性、开放性和快速原型设计需求,综合现代成熟的测试与控制技术、传感器技术、压力调节与控制系统特性,设计并开发了基于虚拟仪器技术[4]的浮空器阀门试验台测控系统软件,可实现试验测试数据的实时采集和监控显示、试验特征变量的分析与计算、试验数据的存储和导出、试验设备(如风机、阀门)的控制、试验项目的配置管理、试验流程控制等功能。软件设计利用虚拟仪器领域最具代表性的图形化编程开发平台LabVIEW。LabVIEW是NI公司推出的一种面向仪器的交互式图形化编程环境,也是目前世界上非常流行的测试程序开发环境[5-7]。其强大的图形数据库有利于为开发者提供友好的图形化界面,且便于用户进行二次开发。

该测控软件最终在阀门试验台上完成了测试及验证,保证了阀门测试试验的顺利开展,是浮空器压力调节与控制系统元部件级工作功能与性能的测试与试验的一次全新尝试,且意义重大。

1 软件设计与实现

1.1 软件功能需求分析

阀门试验台主要由台架、气源、手动节流阀、储气容器、标准容器、流量控制阀和测控系统等组成。阀门综合试验台测控系统用于完成试验数据的测试采集与显示、试验设备的控制、试验项目的配置管理、试验数据的存储处理等。根据浮空器阀门试验任务需求和试验台对测控系统的功能需求,软件设计需满足以下基本功能。

① 资源管理功能:用于管理测控系统的硬件资源配置文件,测控系统主要硬件设备包括研华的PCI工控机、PCI-1716板卡、PCLD-8710接线端子板、传感器组等。

② 试验配置管理功能:根据试验任务要求进行试验配置,配置内容包括被测阀门型号选择、试验项目选择、试验名称定义、试验测试通道配置等。

③ 数据采集功能:能够根据数采通道的配置,对传感器数据进行测试、采集和调理等。

④ 数据显示功能:能够实时显示采集试验数据,也可在试验结束后回放采集的数据,可以通过组态的方式配置显示界面,可配置示波器显示、数值显示、表格显示、过程曲线显示等。

⑤ 数据处理功能:具有数据运算功能,能进行试验特征参数计算,实现对阀门性能参数的监控,能根据试验要求绘制采集参数关系曲线。

⑥ 数据存储功能:能够存储数采终端采集的模拟量和开关量数据。

⑦ 数据查询、导出功能:能根据试验要求按照时间和试验名称进行试验数据查询,并能导出试验数据,可生成*.xls、*.txt等标准格式的数据报表。

1.2 软件设计原则

(1) 模块化设计。

测控软件采用模块化设计架构,相对独立的功能模块划分在不同的VI(Virtual Instrument)或子VI程序中实现,其优点是程序代码可读性高,并且容易维护、便于开展二次开发。用户可以根据实际任务需求基于基础功能增加扩展模块,扩展模块与现有模块之间可无缝衔接。

(2) 通用化设计。

软件平台通用性强,硬件设备可使用行业标准与成熟的仿真机、工控机、PCI/PXI总线方式控制器、板卡等,不限定使用特殊或专用的硬件平台,可方便软件的快速部署以及后期测控平台的快速扩容。同时,软件在设计之初考虑了测试与控制的对象涵盖所有浮空器型号系列阀门,增强了整个平台系统的通用性和适用性。

(3) 软件可扩展性和灵活性强。

软件平台能够支持的板卡种类与数量多达上百种,并全部提供原生硬件驱动支持,无须经过复杂的底层调用开发工作,可使系统进行快速、高效的扩展,使系统具备极强的重构能力。

(4) 软件人机交互性良好。

软件人机界面友好,美观大方,符合人机交互原则,便于试验人员通过最简便、最少操作完成既定测试与控制任务和试验任务。

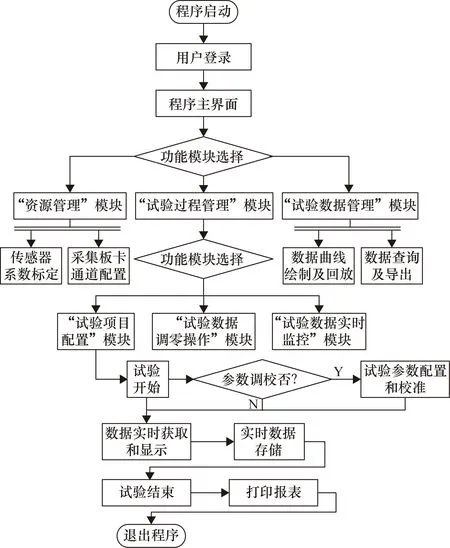

1.3 软件设计流程

软件编写采用“自顶向下逐层分解”的方式,将各项资源和信息整合后再进行功能模块和VI划分,这样的方式提高了软件设计和使用的灵活性和扩展性[8]。基于行业标准与成熟的软硬件架构,采用标准化与定制化结合的方式进行各功能模块和VI的设计。

测控软件设计流程如图1所示,对应的功能模块包括用户入口主程序、登录管理模块、数据后处理模块、传感器零位调定模块、传感器系数标定模块、数据采集/试验模块、耐久性测试阀门自动控制模块等。

图1 测控软件操作流程图

用户入口主程序是阀门综合试验台的主程序,登录管理模块用于实现用户登录管理,通过密码保护实现准入允许,并允许用户修改和保护登录的密码。数据后处理模块允许用户进行数据查询、曲线回放和数据导出。传感器零位调定模块可实现对激光位移传感器数据进行清零操作,即实现线位移测试数据的零位校准。传感器系数标定软件模块用于对模拟量测试通道进行线性标定计量,标定公式为y=k·x+b。

数据采集/试验模块是开展数据采集和试验任务的程序,主要实现数据实时采集、数字和曲线显示、特征数据计算、数据存储;对试验设备和试验对象实施人工控制,即手动控制阀门和风机开启、关闭;数据采集及板卡健康状态检测;试验流程控制等功能。

耐久性测试阀门自动控制模块用于对试验设备和试验对象实施自动控制,即控制阀门自动开启、关闭,可以设置阀门工作循环次数、阀门每两个工作循环之间的间隔时间、阀门每个工作循环内开启和关闭的间隔时间;显示阀门开关状态、阀门工作循环总次数和当前工作循环次数;应严格按照时间进行自动控制,包括对试验设备和试验对象实施手动控制,如手动控制风机、阀门开启和关闭;显示风机、阀门开关状态。

1.4 软件程序设计

基于阀门综合试验台测控系统的硬件架构,测控软件的运行环境定为Windows操作系统,开发环境采用LabVIEW。每个功能模块采用独立的VI编程实现,多个VI构建一个项目工程,以此开发出一套完整的测控软件程序包。

测控软件程序包的每个VI由两个部分组成:前面板和程序框图。前面板主要用于用户界面的设计与开发,程序框图主要实现软件逻辑设计与代码开发。

1.4.1 用户界面设计

用户界面设计即前面板设计。前面板模拟真实仪器面板,能够实现测量数据的实时显示和对试验设备的控制,并且拥有丰富的数据显示和控制控件,满足不同用户对虚拟仪器面板样式的需求。前面板可以模拟真实仪器功能按键、提供数据输入功能,使用户通过鼠标单击即可完成相应的按键操作,以及通过数据输入框、下拉列表、旋钮等即可实现数据输入。

在进行前面板设计时需要充分考虑布局合理化问题,合理规划功能区块,将常用、关键功能区块布置在页面的显要位置。在控件选用和布置方面多做“减法”,将不常用的控件和功能模块隐藏,以保持界面的简洁,使用户专注于任务操作流程,这样有利于提高软件的易用性和可用性。用户界面显示信息的含义和颜色要明确,控件名称和指示信息应易懂、准确,使用户接触软件后对界面上对应的功能一目了然,不用查阅帮助文件就能知道该界面的功能并进行相关的正确操作。另外,在程序设计时还需考虑防误操作处理,减少软件因用户人为错误而引起的破坏。

按照上述用户界面设计原则,设计并开发了每个VI的前面板,包括功能模块选择按键、试验任务信息显示、终端设备健康巡检显示、试验数据显示、试验参数设置、试验设备控制、特征参数时域图等。以阀门综合试验台主程序和数据采集程序为例,设计效果如图2和图3所示。

图2 阀门综合试验台主程序用户界面

图3 数据采集用户界面

1.4.2 程序框图设计

程序框图设计主要实现软件逻辑设计与代码开发。LabVIEW程序本质上是一种带有图形控制流结构的数据流程序,通过程序框图中的输入端口和输出端口、函数选板的函数节点、连线形式进行编程[9-12]。

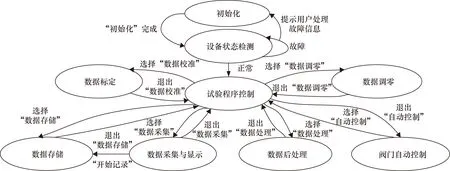

本软件程序框图设计根据实际测试需求和试验任务过程,分为程序流程控制和独立执行模块两大部分进行设计,其中独立执行模块包括数据标定、数据调零、数据采集、数据处理、阀门自动控制等子功能模块。

对于程序流程控制部分,采用状态机设计模式,实现试验任务信息获取与显示、设备健康状态巡检(包括轮询采集板卡和数据存储硬盘)、试验流程控制等。另外,在前面板设置了试验流程控制界面,通过使能和失能控制按钮的方式编制程序代码,引导用户按照试验流程或试验步骤开展试验过程。测控任务状态机逻辑如图4所示。

图4 测控任务状态机逻辑图

对于独立执行模块部分,不同的子功能模块由不同的子VI文件设计实现,在多个子VI之间或者同一VI不同线程之间采用同步控制技术实现同步任务和交换数据。LabVIEW中提供了“同步”函数选板,包括通知器操作、队列操作、信号量、集合点、事件发生、首次调用函数。本程序利用LabVIEW里面的队列操作、并行循环设计模式,同步执行不同子VI文件的工作任务。

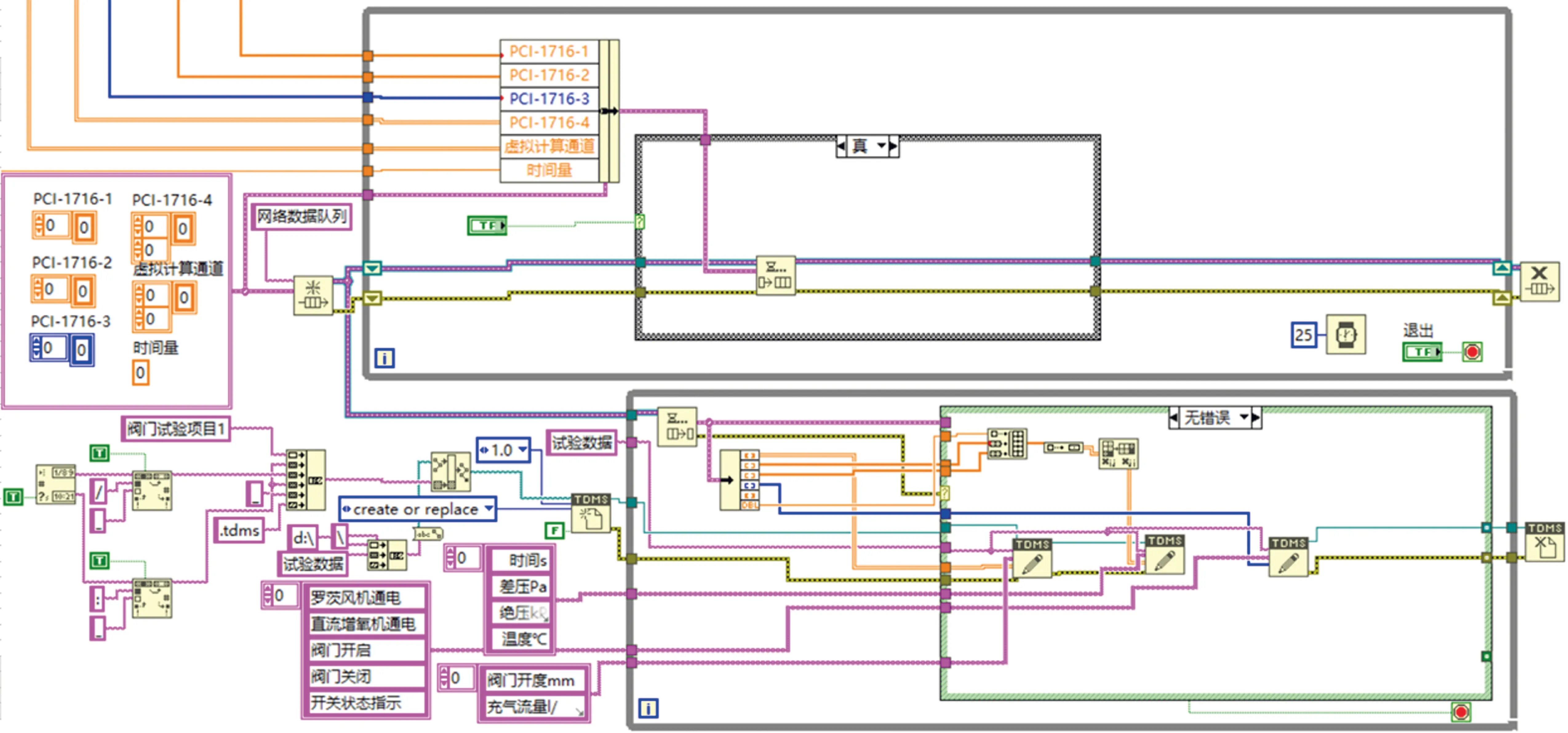

对于数据采集部分,从LabVIEW测量I/O函数选板/DAQNavi/Data Acquation,选择对应于研华采集板卡的函数VI,设置采集通道、采样方式、采样频率、采样数等参数,建立数据采集和数据输出任务,实现与传感器组、流量控制阀、阀门、风机实时交互数据,该部分的任务周期设定为10 ms,数据显示刷新周期为40 ms。

对于数据存储部分,试验数据存储采用TDMS(Technical Document Management System)文件格式。TDMS文件是NI公司用于测试测量领域的通用数据文件格式。TDMS文件是一种二进制记录文件,兼顾了高速、易存取和方便等优势,能够在各种数据分析或挖掘软件之间进行无缝交互,也能够提供一系列API函数供其他应用程序调用。TDMS文件采用三层逻辑结构,即由文件、通道组和通道这3个部分组成。文件对象处于最顶层,其次是通道组对象,最底层是通道对象。LabVIEW提供了专门的TDMS文件函数选板,如TDMS打开函数、TDMS写入函数、TDMS读取函数和TDMS关闭函数等[13-14]。

由于数据存储比较耗费时间,当数据存储量较大时,将会严重影响其他程序的执行速度。因此,采用队列形式,将待存储数据封装成数据簇,存入数据存储队列,数据存储线程等待并读取存储队列中的数据,然后依次将其存储于计算机中。数据存储程序框图如图5所示。

图5 数据存储程序框图

2 试验测试

本测控软件已在阀门综合试验台上完成集成、调试和验收,测控软件的各个模块功能运行正常,能够满足浮空器阀门综合试验需求。为进一步验证该软件的实用性和可靠性,设计并开展了密封性测试试验、开启压力/回座压力测试和动作性能测试。

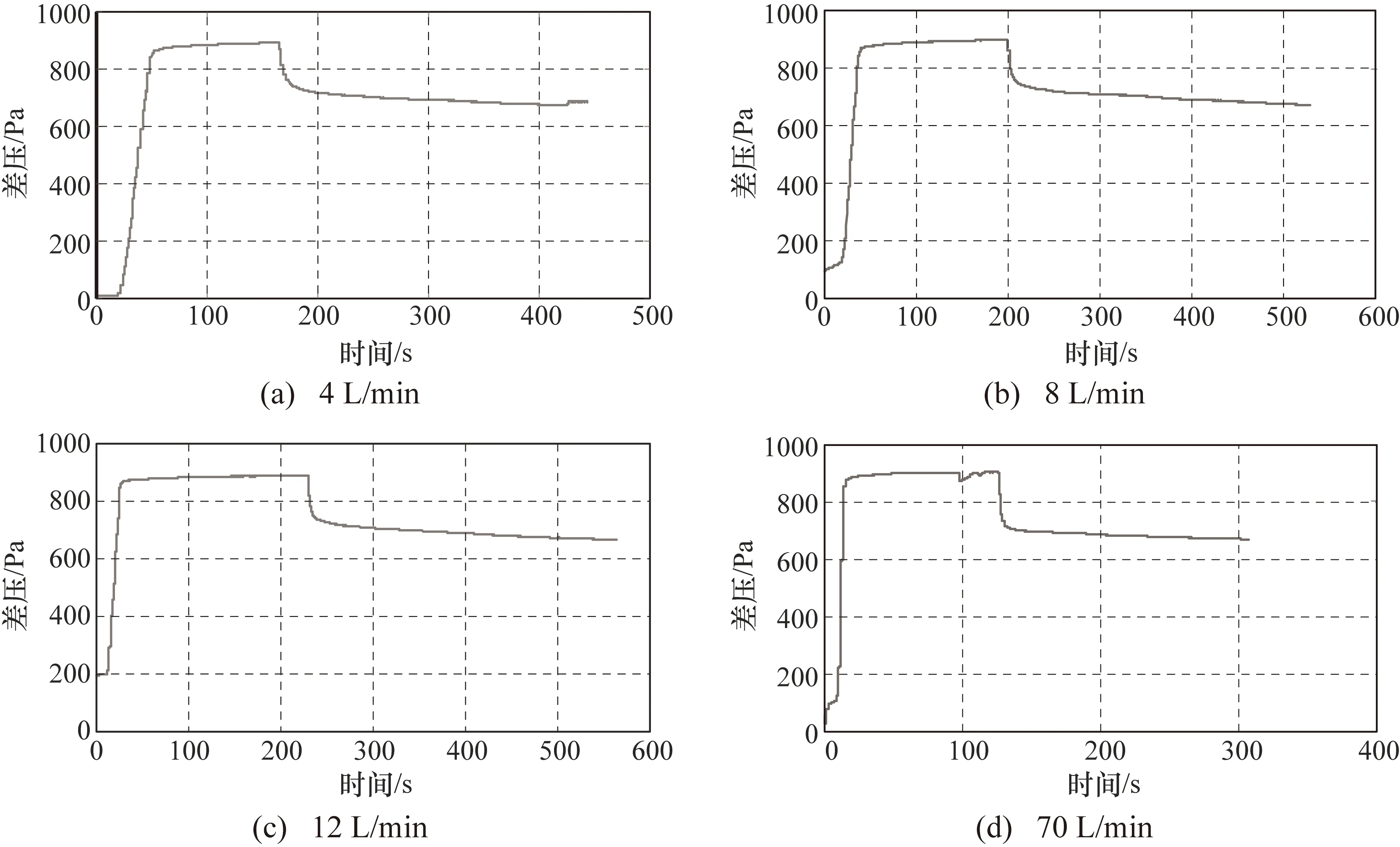

下面以密封性测试试验为例进行说明。按照试验流程操作测控软件,在主程序界面上登录软件后,根据功能模块指示信息进入数据采集VI界面,在此界面上开启罗茨风机、向流量控制阀发送不同数值的充气流量指令,同时观察虚拟示波器上储气容器差压数值曲线,当其基本持平时,关闭风机、调整充气流量为0,再次观察虚拟示波器上储气容器差压曲线变化情况,待曲线再次基本持平持续3 min后停止试验并保存试验数据,试验结束后对记录的试验数据做进一步事后处理和分析。绘制储气容器差压时间历程曲线如图6所示,充气流量分别为4 L/min、8 L/min、12 L/min、70 L/min时,某型号阀门的开启压力基本维持在887~891 Pa,回座压力基本为690~700 Pa,并且差压变化规律符合预期。多次测试结果证明该测控软件运行的有效性和正确性。整个试验测试过程软件功能运行良好,并且从未出现程序故障和无故死机现象,运行的可靠性高。

3 结论

本测控系统软件设计采用LabVIEW软件开发,很好地将信号采集、处理、控制与试验对象有效集成,为浮空器阀门综合试验提供了很好的通用测控平台,可服务于多种型号浮空器阀门的测试试验。

图6 不同充气流量下储气容器差压时间历程曲线

软件采取通用化、模块化和结构化的原则进行设计,提高了软件模块的独立性,其优点如下:

① 软件开发和调试阶段,可快速定位和排除代码错误,方便修改软件代码。

② 软件作业阶段,独立模块设计使用户能够快速访问所需的功能模块,实现快速和有效操作。

③ 后期维护阶段,容易实现代码二次开发和软件平台功能扩展。