高含二氧化碳凝析气乙烷回收工艺改进

朱倩谊,易 驰,杨雨林,李 玮,彭清华,张 伟,杨冬磊,李 乐,2

(1. 江苏城乡建设职业学院 公用事业学院,江苏 常州 213147;2. 常州大学 材料与科学工程学院,江苏 常州 213147;3. 中国石油塔里木油田分公司 油气运销部,新疆 库尔勒 841000;4. 成都华润燃气设计有限公司,四川 成都 610000;5. 中国石油天然气股份有限公司天然气销售江西分公司,江西 南昌 330000)

由于部分气藏CO2含量高以及应用CO2气驱采油技术等原因,导致产出凝析气CO2含量较高(2.0%~3.5%,物质的量分数)[1],国内如迪娜、春晓、安岳等凝析气田均存在此类问题。 而在进行乙烷回收过程中, 高含量CO2易导致脱甲烷塔上部发生CO2冻堵,影响装置安全运行。

在80年代, 国外公司为降低投资及运行成本、提高产能及收益,开发出多种乙烷回收工艺[2],其中美国Ortloff公司开发的液体过冷工艺(LSP)、气体过冷工艺(GSP)和部分干气再循环工艺(RSV)应用最为广泛。 而针对原料气高含CO2导致的处理过程CO2冻堵问题, 国外公司也开发出具有针对性的工艺。国内乙烷回收技术研究起步较晚,目前除塔里木油田采用RSV工艺进行乙烷回收外,大庆、辽河、中原等油田大多采用LSP工艺进行乙烷回收。 由于气质及工况条件国内外相差较大,导致相关工艺在应用时存在回收率低、能耗较高、处理规模小等问题[3-6]。

乙烷回收装置中,大多利用天然气凝液(NGL)中重质烃对CO2的吸收作用, 将NGL产品作为脱甲烷塔上部CO2冻堵位置的解冻剂[7-9]。 但对于高含CO2原料气,采用此种方法会造成大量的重烃损失。 本文以脱甲烷塔上部进料和脱甲烷塔结构为改进方向,提出两种改进工艺,以解决高含CO2凝析气乙烷回收中CO2冻堵、回收率低、能耗高的问题。

1 RSV乙烷回收工艺分析与改进

1.1 RSV工艺分析

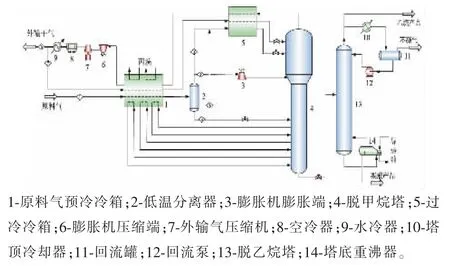

RSV工艺将部分外输干气作为塔顶回流, 再经过冷冷箱中塔顶气降温后节流闪蒸进入塔顶部,该股外输干气回流中甲烷组分含量很高,大幅提升了对塔上部气相中乙烷及以上重组分的精馏作用,乙烷回收率可控制在90%以上。 其工艺流程见图1。

图1 RSV乙烷回收工艺流程

RSV工艺具有如下特点: 外输干气中的甲烷含量高,将其作为塔顶回流提升了对塔上部气相的精馏作用,在不考虑能耗的情况下,乙烷回收率能够超过97%; 该工艺能够较好适应原料气气质及处理量的波动,仅通过调节外输气回流比就可维持较高的乙烷回收率,但也会造成外输干气压缩机轴功率的增加,引起主体装置能耗的增加;此工艺操作灵活且易于改造,只需除去外输干气回流就可改造成气相过冷工艺(GSP)。

RSV工艺存在以下不足:随着原料气CO2含量上升,流程仅能在一定范围内,通过控制参数控制CO2冻堵,并且装置能耗迅速升高;当原料气CO2含量大于2%时,流程在保证乙烷回收装置不发生CO2冻堵的情况下,很难达到90%以上的目标回收率。

1.2 RSV工艺改进

为解决RSV工艺对原料气CO2波动适应性不强的问题,从脱甲烷塔第二股进料气质以及脱甲烷塔结构两方面进行改进,提出部分原料气过冷乙烷回收工艺(Split-VaporandFeedSubcooledProcess,SVFS)、两塔型部分原料气过冷乙烷回收工艺(Split-Vapor and Feed Subcooled Process-2 Tower,SVFS-2T)。

1.2.1 改进的SVFS工艺

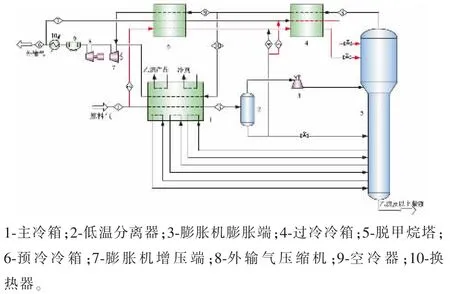

SVFS工艺将脱甲烷第二股进料(物流2)由低温分离器的气相物流替换为部分原料,如图2所示。

图2 带物流点的SVFS乙烷回收工艺流程

SVFS工艺具有以下特点:将部分原料气作为脱甲烷第二股进料(物流7),提高了进入脱甲烷塔顶丙烷及以上液烃含量, 有效降低了塔顶气相中的CO2分压,CO2冻堵裕量有所增加,同时也使得塔顶温度可保持在较低的温位,进而乙烷回收率有所提高;在部分原料气中混入低温分离器中液相物流,进一步增加了塔上部丙烷及以上的液烃含量,有效吸收了脱甲烷塔上部气相中的CO2; 在原料气预冷冷箱和过冷冷箱中将部分原料气与部分外输气换热,充分利用外输气冷量,提高系统热集成度,降低丙烷制冷量。

1.2.2 改进的SVFS-2T工艺

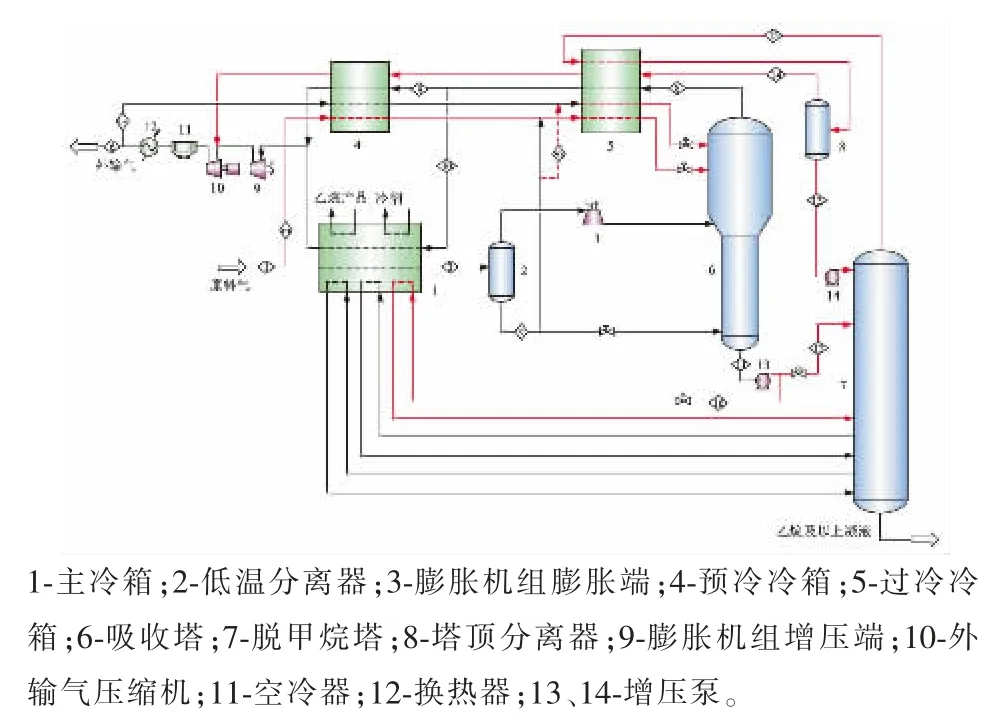

以SVFS工艺为基础,将改进重点放在脱甲烷塔上,将其分为吸收塔、塔顶分离器、传统脱甲烷塔三部分,提出SVFS-2T工艺。 SVFS-2T工艺吸收塔取代了传统脱甲烷塔的精馏段(低温段),对脱甲烷塔自下而上气相中CO2进行分流,减少了进入吸收塔中的CO2含量,不再经过低温段,装置CO2适应性有所增加。 塔顶分离器可保证脱甲烷塔在比吸收塔更高的压力下运行,使得较高压力的塔顶气可直接进入外输压缩机,大幅降低了外输压缩机的压缩功耗。将部分吸收塔顶液相在主冷箱中换热升温,优化了整个系统的换热网络, 降低了制冷装置的压缩功。SVFS-2T工艺流程如图3所示。 SVFS-2T流程具有以下特点:低温分离器气相全部进入膨胀机,可增加膨胀机制冷量;对气质适应性很好,通过调节侧线抽出位置、 抽出量以及侧线压缩机出口压力的方法,灵活控制乙烷收率,并且气质GPM(gallons per thousand standard cubic feet of gas)值越小,装置能耗越低。

图3 带物流点的SVFS-2T乙烷回收工艺流程

1.3 改进工艺的评价

蒋洪[10]根据相平衡原理,采用标准形式的Peng-Rabinson状态方程建立了CH4-CO2二元体系的液-固、气-固平衡模型,并将两种模型的CO2固体形成温度计算结果与实验数据进行了比较,结果显示该计算模型与实验数据误差在2 °C以内。参照相关文献,本文在运用Aspen HYSYS软件预测CO2固体形成时,控制气相中CO2冻堵安全裕量为5 °C,控制液相中CO2冻堵安全裕量为3 °C。 气液平衡模型选用Peng-Robinson方程,对两组典型的凝析气进行模拟分析,制冷方式采用丙烷与膨胀机制冷相结合的联合制冷方式,气质组成及工况条件见表1。

表1 两组原料气组分及含量

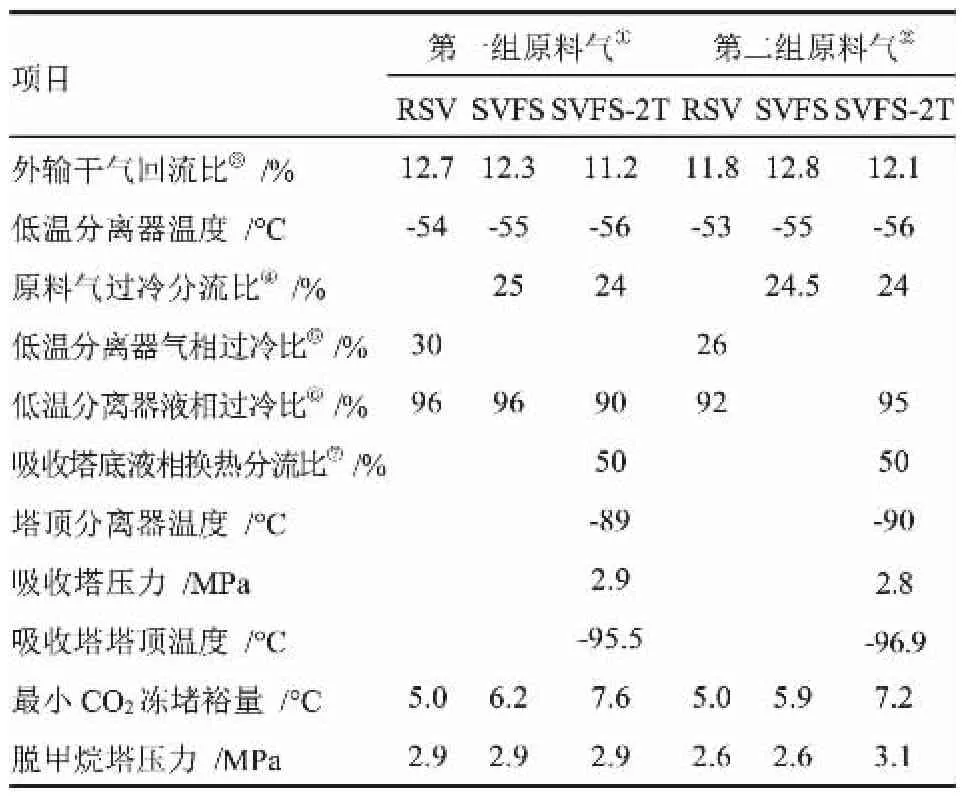

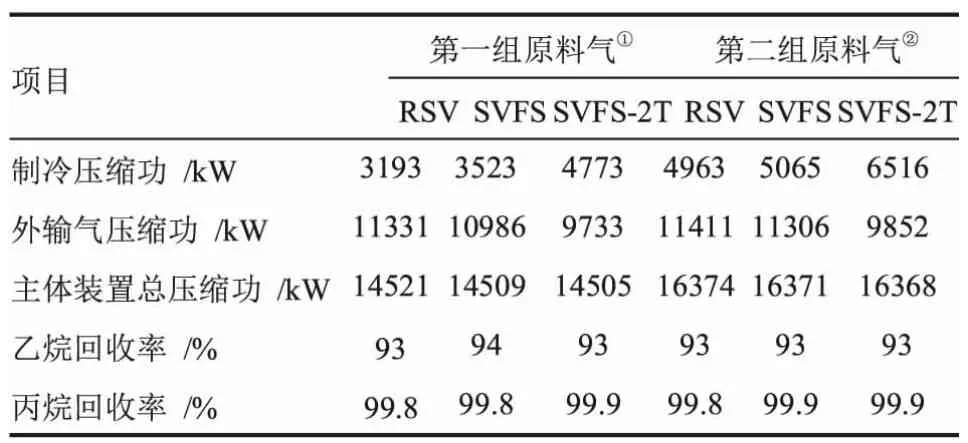

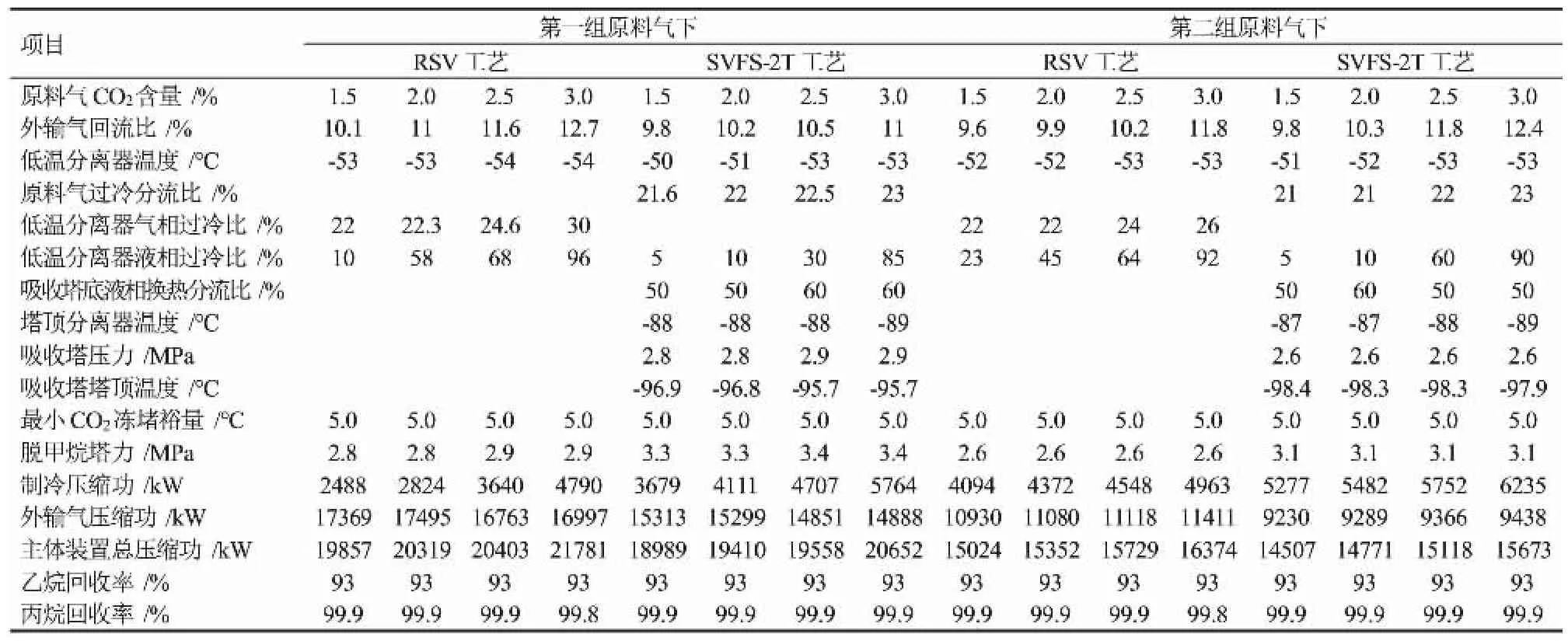

模拟结果如表2所示。两组原料气条件下,RSV、SVFS及SVFS-2T工艺中,脱甲烷塔板上CO2含量见图4。由表2及图4可知,在原料气、乙烷回收率及主体装置总压缩功等条件相同的情况下,与RSV流程相比,两种改进工艺脱甲烷塔最小CO2冻堵裕量均有增加,SVFS-2T增幅最大为1.5~2.6 °C。 因为两种改进工艺降低了脱甲烷塔板上部气相中的CO2含量,SVFS工艺塔板气相中CO2含量降低0.08%~0.32%;SVFS-2T工艺由于吸收塔的设置, 将传统脱甲烷塔的精馏吸收段(低温段)转移至吸收塔,使脱甲烷塔自下而上气相中大量的CO2实现分流, 不再经过低温区,减少吸收塔中的CO2含量,塔板气相中CO2含量降低幅度达0.2%~1.3%。

表2 两组原料气下各工艺模拟结果

表2 两组原料气下各工艺模拟结果(续表)

图4 两组原料气下各工艺脱甲烷塔板上CO2含量

通过以上分析可知,SVFS-2T工艺控制CO2冻堵效果最好,能最大程度地减少传统脱甲烷塔上部低温区的CO2含量, 可在对乙烷回收率及能耗影响最小的情况下,提高乙烷回收装置的CO2冻堵裕量。 因此,下文对SVFS-2T工艺开展进一步分析。

2 SVFS-2T工艺参数及适应性分析

2.1 工艺参数分析

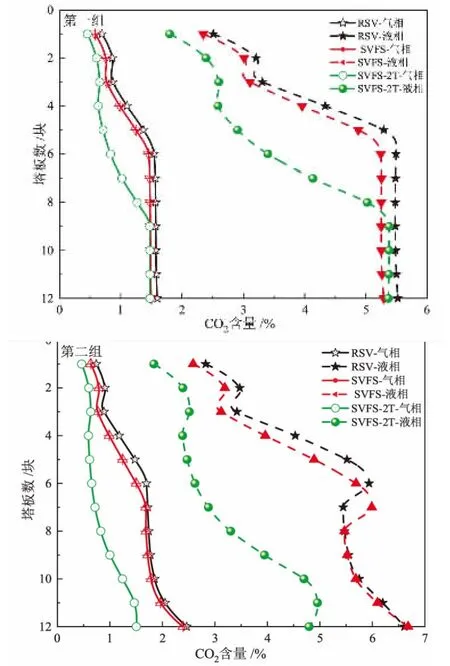

为掌握SVFS-2T工艺的特性,选用表1中两组原料气,运用HYSYS软件进行模拟,通过改变原料气过冷分流比、低温分离器液相分流比、脱甲烷塔顶分离器温度三个关键参数,来研究其对CO2冻堵裕量、乙烷回收率和装置总轴功率的影响。 工艺参数见表3。

表3 SVFS-2T工艺参数

2.1.1 原料气过冷分流比

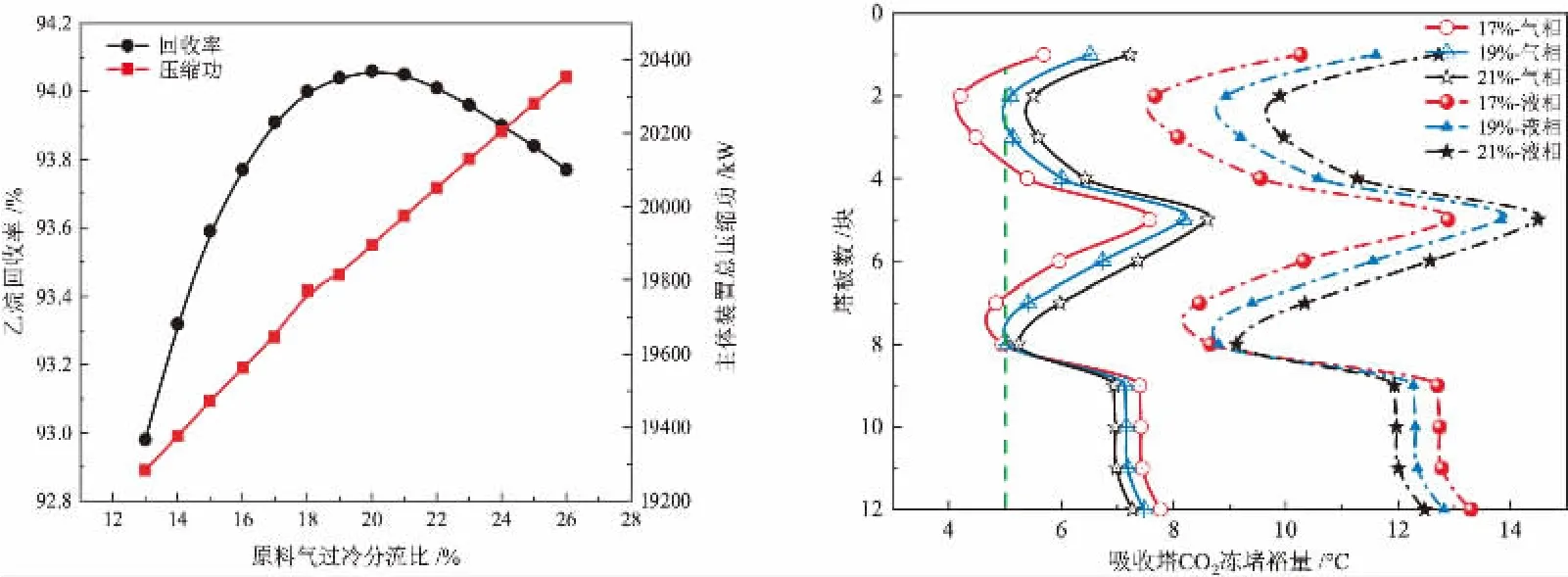

原料气过冷分流比是指作为吸收塔第二股进料的部分原料气(物流2)与总原料气(物流1)之比。 与低温分离器气相相比, 原料气中含有更多的丙烷及以上液烃, 能增加脱甲烷塔上部的丙烷及以上液烃含量,吸收脱甲烷塔上部气相中的CO2,控制冻堵,但该股进料也会影响脱甲烷塔上部气、液相组成,从而影响乙烷回收率及系统能耗,模拟结果见图5、图6。

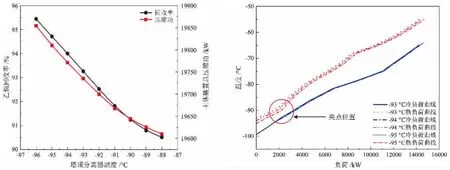

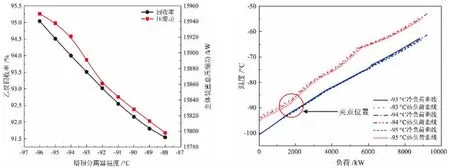

图5 原料气过冷分流比对运行参数的影响(第一组原料气下)

图6 原料气过冷分流比对运行参数的影响(第二组原料气下)

由图5、图6分析可知:脱甲烷塔板上气液相CO2冻堵裕量均随原料气过冷分流比的增加而增加,原料气过冷分流比每增加2%,气相CO2冻堵裕量增加0.2~0.8 °C。 这是由于脱甲烷塔上部丙烷及以上烃类随原料气过冷分流比的增加而增加,引起脱甲烷塔板上气相中的CO2含量减少所造成的。 乙烷回收率随原料气过冷分流比的增加呈现先增后减的趋势,在模拟的两组工况下,原料气过冷分流比在16%~20%之间,乙烷回收率达最高点。 这是由于过冷原料气作为脱甲烷精馏吸收塔第二股进料,对脱甲烷塔上部起到精馏作用, 但当过冷原料气逐渐增加时,导致塔上部气相逐渐变富,造成原料气中的乙烷直接随脱甲烷塔顶气相逸出。 系统能耗随原料气过冷分流比的增加呈现单调递增。 原料气过冷分流比每增加1%, 主体装置总压缩功增加0.3%~0.5%。这是由于过冷原料气的增加, 过冷冷箱的负荷增大, 作为主冷箱冷源的脱甲烷塔顶气相温度升高,导致外部制冷剂的增加。

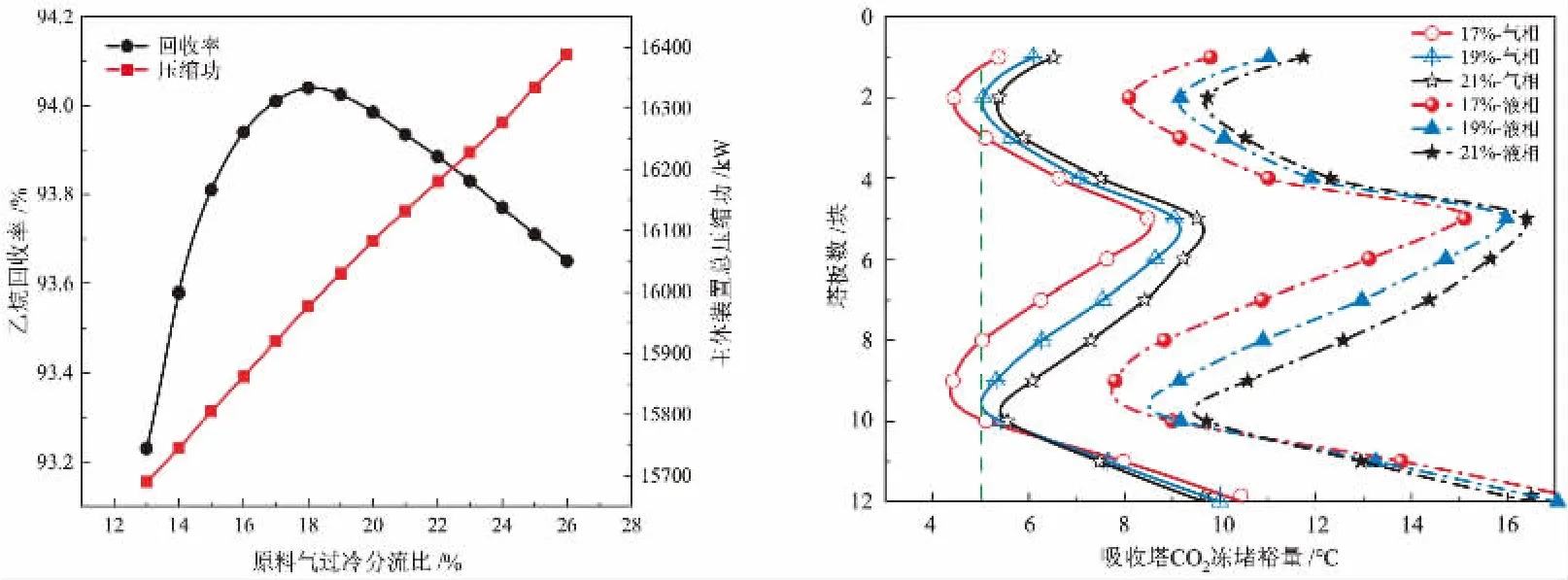

2.1.2 低温分离器液相分流比

低温分离器液相分流比是指进入吸收塔顶部的低温分离器液相(物流5)与低温分离器总液相(物流4)之比。 此设计不仅能提高过冷冷箱的热集成度,还能通过液相的升温,降低脱甲烷塔底液相的CO2含量,进而减少乙烷产品中的CO2含量,减小乙烷脱碳装置能耗,提高处理厂的经济效益。

图7 低温分离器液相分流比对运行参数的影响(第一组原料气下)

图8 低温分离器液相分流比对运行参数的影响(第二组原料气下)

由图7、图8分析可知:分流比每增加10%,塔底液相CO2含量减少2.4~2.8 kmol/h, 这是由于分流比增加, 更多低温分离器底部液相经过冷冷箱加热,使得液相中的CO2挥发进入脱甲烷塔上部气相。 同时, 分流比的变化对吸收塔CO2冻堵裕量无明显影响;分流比由10%增加至80%的过程中,乙烷回收率上升0.38%~0.7%,这是由于分流比的增加,使得脱甲烷塔温度间接增加,塔顶气相变富,露点温度升高,当塔顶气相进入塔顶分离器分离时,更多的乙烷被冷凝,导致乙烷回收率增加;液相分流比每增加10%,主体装置总压缩功降低0.05%~0.4%;这是由于分流比增加,过冷冷箱获得的冷量增加,减小了外部制冷剂的压缩功,导致主体装置总压缩功降低。

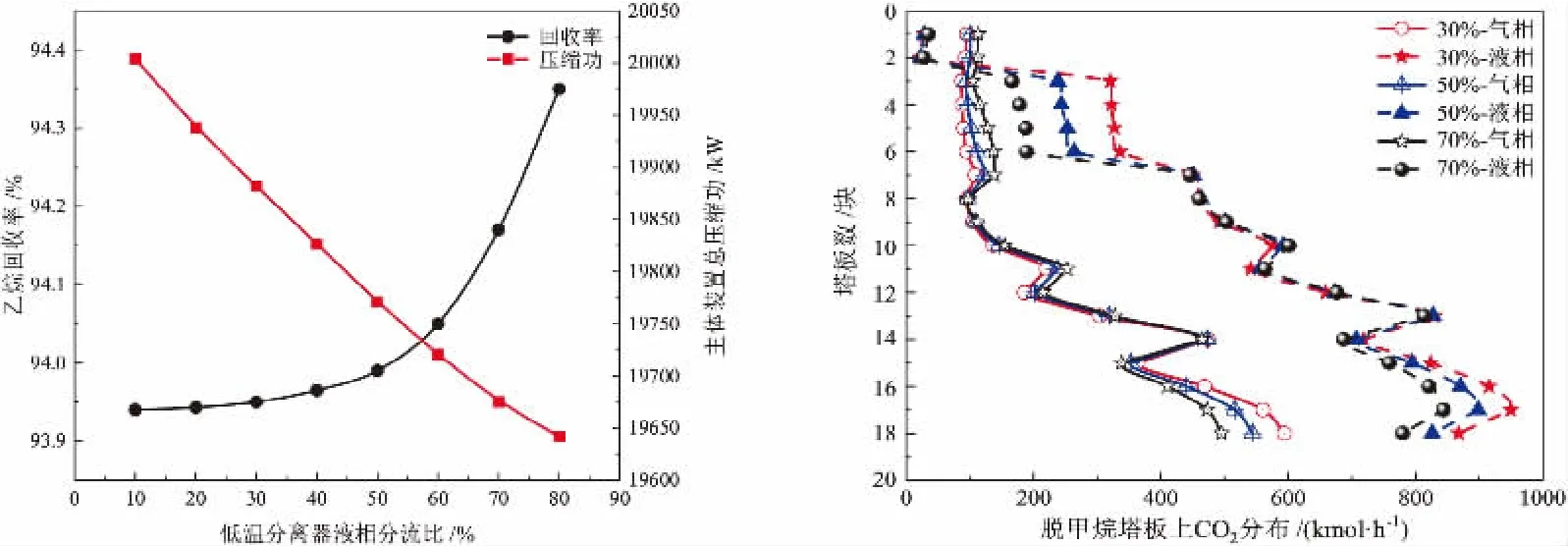

2.1.3 脱甲烷塔顶分离器温度

SVFS-2T工艺塔顶分离器温度决定了脱甲烷塔顶的回流量,塔顶分离器温度越低,脱甲烷塔顶回流量越大,乙烷回收率也就越高。 由于塔顶分离器气、液相均不进入吸收塔,该温度对吸收塔CO2冻堵的影响很小。 因此重点研究塔顶分离器温度对乙烷回收率、能耗及过冷冷箱的影响。

由图9、图10分析可知:塔顶分离器温度由-88 °C降低至-96 °C的过程中, 乙烷回收率升高2.8%~4.9%,主体装置总压缩功增加145~252 kW,这是由于塔顶分离器温度的降低,使得脱甲烷汽提塔气相中更多的乙烷在塔顶分离器中被冷凝下来。 同时,由于其温度的降低,过冷冷箱的负荷增加,外部制冷压缩功增加,主体装置总压缩功增加;随塔顶分离器温度的降低, 过冷冷箱冷热负荷曲线逐渐靠近,夹点逐渐降低,过冷冷箱冷热负荷曲线的夹点出现在-93~-89 °C左右, 塔顶分离器温度正好处于该区间,分离器温度的变化直接决定冷箱夹点的变化;在保证乙烷回收率的情况下,合理提高塔顶分离器温度,有利于减小外部冷剂制冷功耗,进而减小主体装置总压缩功。

图9 脱甲烷塔顶分离器温度对运行参数的影响(第一组原料气下)

图10 脱甲烷塔顶分离器温度对运行参数的影响(第二组原料气下)

2.2 工艺适应性分析

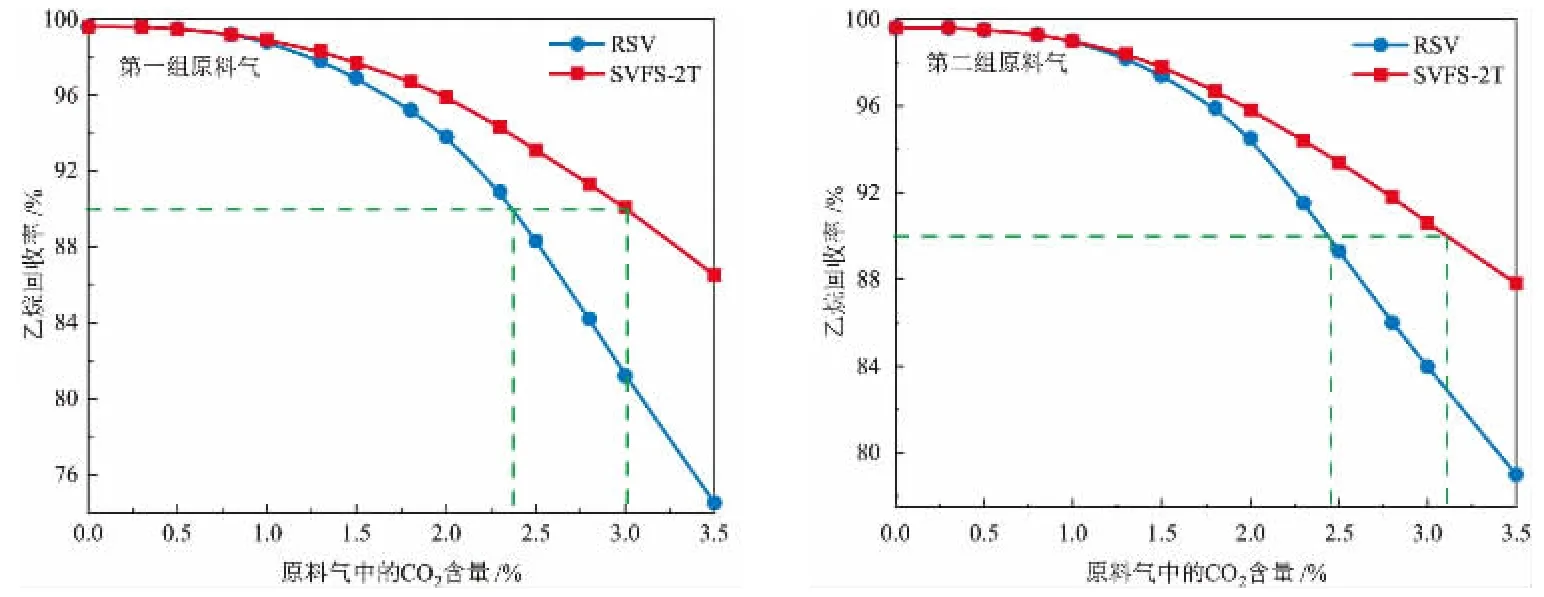

为进一步了解SVFS-2T工艺的应用前景, 现选用表1两组原料气, 通过改变气质的CO2组分含量,对其进行CO2波动适应性分析。 在乙烷回收装置不发生CO2冻堵以及相同乙烷回收率条件下,从两个方面研究SVFS-2T工艺的适应性: 工艺适应的最高原料气CO2含量;以及随着CO2含量增加,工艺总压缩功的变化。

由图11可知, 在乙烷回收率为90%的情况下,RSV工艺在丙烷制冷与膨胀机制冷相结合的联合制冷形式下,为避免乙烷回收装置发生CO2冻堵,所能适应的最大原料气CO2含量在2.2%~2.4%左右;由于吸收塔及脱甲烷塔顶分离器的设置,脱甲烷塔自下而上气相中的CO2分流去外输气,SVFS-2T工艺所能适应的最大原料气CO2含量在3.0%~3.2%, 原料气CO2含量适应性较典型RSV乙烷回收工艺高0.6%~0.8%,原料气CO2波动适应性增强效果明显。

图11 不同工艺乙烷回收率随原料气CO2含量波动的变化

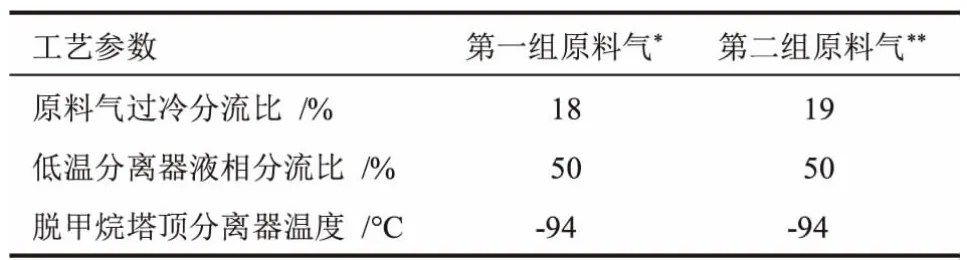

由表4可知,在保证93%的乙烷回收率下,随着原料气CO2含量由1.0%增加至3.0%,两工艺压缩功均逐渐增加,RSV工艺最大增幅达9.6%~11.7%,SVFS-2T工艺最大增幅明显小于RSV工艺,仅在5.8%~9.7%之间。 因为SVFS-2T工艺脱甲烷塔压力较吸收塔压力高0.5 MPa, 压力更高的脱甲烷塔顶气相直接进入外输气压缩机,使膨胀机增压端出口压力升高,外输压缩机压缩功有所降低,与RSV工艺相比,SVFS-2T工艺外输压缩机压缩功低10.5%~20.4%; 可见SVFS-2T工艺节能比例在2.8%~5.2%之间,且随着原料气CO2含量的增加,SVFS-2T工艺节能优势越明显。这说明改进工艺具有更强的原料气CO2波动适应性。经模拟分析,证明了SVFS-2T工艺具有较强的原料气CO2含量波动适应性,适合应用于含CO2中高压凝析气田气的乙烷回收。

表4 不同工艺模拟结果

3 结论

(1)为解决RSV工艺对原料气CO2波动适应性不强的问题,从改变脱甲烷塔第二股进料气质以及改变传统脱甲烷塔结构两方面,分别提出SVFS、SVFS-2T两种乙烷回收工艺。 在原料气GPM为2.3165和3.7246的条件下, 与RSV工艺相比,SVFS工艺最小CO2冻堵裕量提高0.7~1.5 °C,SVFS-2T工艺提高1.5~2.6 °C,可见SVFS-2T工艺控制CO2冻堵效果最好,因为SVFS-2T工艺用吸收塔取代了传统脱甲烷塔的精馏段(低温段),对脱甲烷塔自下而上气相中CO2进行分流,减少了进入吸收塔中的CO2含量,装置CO2适应性有所增加。

(2)通过对SVFS-2T工艺参数进行分析,发现脱甲烷塔板上气液相CO2冻堵裕量及主体装置总压缩功受原料气过冷分流比影响最大,且呈正相关关系, 原料气过冷分流比每增加1%,吸收塔气相CO2冻堵裕量增加0.1~0.4 °C,主体装置总压缩功增加0.3%~0.5%; 低温分离器液相分流比对脱甲烷塔板上气液相CO2冻堵裕量几乎没有影响,主体装置总压缩功受液相分流比影响较小且呈负相关关系,低温分离器液相分流比每增加10%,主体装置总压缩功减少0.05%~0.4%;脱甲烷塔顶分离器温度对乙烷回收率及过冷冷箱的影响最大,塔顶分离器每降低1 °C,乙烷回收率增加0.35%~0.61%,冷箱夹点不断降低。

(3)SVFS-2T工艺对原料气CO2波动有很好的适应性,主要表现在两方面,一是在乙烷回收率为90%的情况下,SVFS-2T工艺所能适应的最大原料气CO2含量在3.0%~3.2%, 比RSV工艺提高了0.6%~0.8%;二是在两组气质条件下,随着CO2含量增加SVFS-2T工艺能耗大小及增幅明显小于RSV工艺, 节能比例达2.8%~5.2%。