多孔吸湿地板用于南方高湿地区的可行性研究

赵闯 王汉青 黄旭豪

1 南华大学土木工程学院

2 中南林业科技大学土木工程学院

3 建筑环境控制技术湖南省工程实验室

4 装配式建筑节能技术湖南省重点实验室

0 引言

随着人们对建筑环境舒适度要求的提高,将建筑环境的温湿度参数控制在合理的区间内显得尤为重要,然而现有的建筑环境温湿度调控技术与达到这一目标还存在差距。据统计我国南方地区平均相对湿度在70%~80%,部分地区最高可达95%~100%[1]。每年的二三月份易发生的“回南天”现象,以及“梅雨”季节长时间的阴沉多雨天气,空气中的含湿量几乎达到饱和,一天中温度变化极大,地板等围护结构凝露现象随处可见。地板表面凝露易使老年人和儿童滑倒,同时带来了清洁工作量增加,空调能耗升高以及潜在的医疗成本上升等问题。因此,防止地板表面凝露亟需解决。

目前室内的湿度控制主要由传统的主动式除湿和被动式除湿,传统的主动式除湿需要消耗大量的能源,且控制效果不够理想,被动式除湿可借助可再生环保型能源或特殊材料自动调节空气湿度。早在1949年,西藤宫野等人首次提出“调湿材料的概念”[2]。近年来对调湿材料不断进行补充完善,透水砖被广泛应用于公园,小区以及人行道中。透水砖自身具有高强度,高气孔率的特点,较高气孔率可储存一定水汽并进行热能交换,降低地表温度,同时依靠自身高孔隙率,进行雨水渗透,补充地下水,缓解水资源紧张。但目前研究更偏重于材料配比、添加辅助剂来增强透水系数,对如何开发更好的材料强化其性能,在地板表面覆涂纳米涂层是否可以增加其美观性能有待进一步研究。

基于此,本文选取三种具有代表性的多孔砖:陶瓷透水砖,砂基透水砖和混凝土透水砖进行整体浸泡实验,单面浸泡实验,蒸发强度测试实验,常温下在95%相对湿度工况下的吸湿实验,测试不同的地板吸放湿性能。分析得出了最适合应用在高湿地区的吸湿材料。

1 实验材料与方法

1.1 实验材料

本文选取了三种具有代表性的透水砖,依次为烧结陶瓷透水砖,混凝土透水砖和砂基透水砖,从中又选取五种不同厂家生产的不同孔隙率的试样进行对比,为了便于对比对五种试样进行编号,基本参数如表1:

表1 试样的种类

表1 中所测孔隙为开口孔隙[3]。保水性测定依据JC/T945-2005 标准进行[4]。

1.2 实验设备

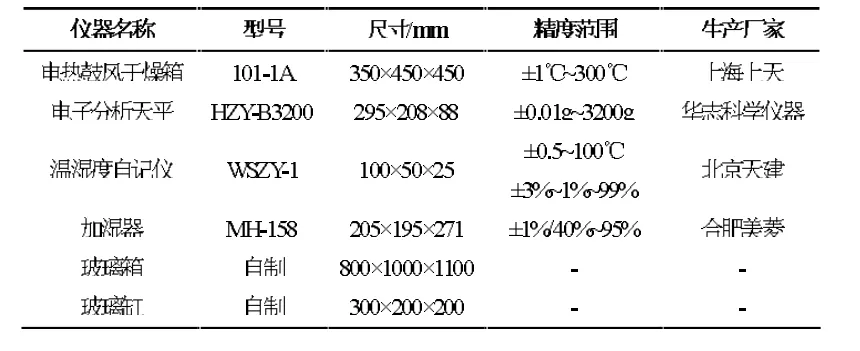

实验测试所需设备参数如表2 所示:

表2 测试仪器参数

1.3 实验方法

在进行实验测试之前,须事先将五种试件放入电热鼓风干燥箱进行干燥,干燥24 后进行称量,直至两次试件称量质量差小于0.1%时,视为恒重。记试件干燥后的质量为Md,待其温度降为室温时称量其质量记为M1,以避免温度对砖体吸水特性的影响。将两次记录的数据作为实验初始的边界条件。

1.3.1 蒸发强度测试

在标准大气条件下,室温控制在20±1 ℃,相对湿度控制在40%,计算出五种试件的蒸发面积A,然后将试件完全浸泡在水中24 h,取出后用拧干的湿毛巾擦去试件表面的附着水,立即进行称量并记为试样吸水24 h 的质量M0,将试件放置在预先制作好的钢丝网架上进行蒸发,每隔0.5 h 称量一次试样质量,记为Mt,按式(1)计算试样的蒸发强度W,计算试件吸水达到饱和后的放湿效果[3]。

式中:Wt为蒸发t 小时后试件的蒸发强度,g/(c);M0为试件吸水24 h 后的质量,g;Mt为试件蒸发t 小时后的质量g;A 为测试过程中试样的蒸发面积,即试样与空气的接触面积,cm2;t 为蒸发时间,h。

1.3.2 整体浸泡实验

整体浸泡实验借鉴GB/T 2542-2012《砌墙砖实验方法》进行测试[5]。实验方法:控制室内空气温度为25±1 ℃,相对湿度控制为40%±2%,将干燥后降温并称重的试件各三块进行实验。自制实验装置如图1 所示,该装置主要由电子天平,悬挂细绳(质量不计),玻璃箱,玻璃箱尺寸为800 mm×1000 mm×1100 mm,水桶容器和计算机等组成。实验时,将干燥试件用细绳悬挂于电子天平下面自带的挂钩上,试件沉浸在玻璃箱中盛有适量水的容器中,液面高于试件上表面50 mm,电子天平通过数据线连接至计算机,设定每隔1 min 记录质量一次并自动保存至计算机,玻璃箱侧面放置两个温湿度自记仪随时监测箱内温湿度是否有变化,避免对实验结果造成影响,整个实验进行12 h,实验结束后迅速取出试件,用拧干湿毛巾擦去试件表面水分后立即进行称量,记为湿质量Mw,则根据式(2)计算试件12 h 质量的含水率Ws,同类型试件实验结果取三块样本测试结果平均值。

图1 吸水实验图

式中:Mw为拭去表面水分后试件的湿质量,g;Md为试件干燥后的质量,g;Ws为试件12 h 质量含水率,%。

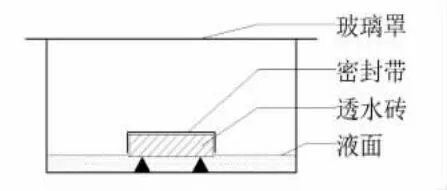

1.3.3 单面浸泡实验

单面浸泡实验参考国际标准ISO15148:2002(E)进行测试[6]。不考虑水化反应,利用多孔结构毛细作用进行吸水测试。考虑多孔地板一般为上表面接触湿空气以及液态水,故可将上表面作为实验测试的浸水面。实验装置如图2 所示,实验室空气温度控制为25±1 ℃,相对湿度控制为40%±2%,将烘干、降温且称量的干燥试件各三块作为实验样本,利用防水胶条将试件四个侧面及底面进行密封,侧面距离上表面8 mm,底面留有足够的通气孔用于排气。将密封好的试件进行称重,记为m1,用两点支撑试件,将试件上表面浸没在水中4~5 mm,水温为25 ℃,根据试件的吸水快慢按照一定的时间间隔(如t=2 s,5 s,10 s,30 s,60 s,30 min,1 h,2 h)称取包裹后的试件质量mt,每次水平的取出试件,防止液滴从孔隙漏下影响结果,同时用拧干湿毛巾擦去表面水分,立即进行称量,待试件进入第二吸水阶段质量变化率不超过0.1%时停止实验。按式(3)、式(4)对第一阶段进行线性拟合,采用t1/2为横坐标,Vm为纵坐标,拟合直线的斜率记为试件的毛细吸水系数Aw,按式(5)计算试件逐时质量含水率Wti及饱和质量含水率Ws,同类型试件实验结果取三块样本测试平均值[7]。公式如下:

图2 单面浸泡实验装置图

式中:t 为时间,s;A 为试件上表面面积,m2;m1为密封后的试件质量,kg;mt为包裹后的试件质量,kg为试件在ti时刻的值,kg为拟合直线与y轴交点的纵坐标值,kg;md为试件干燥后的质量,kg。

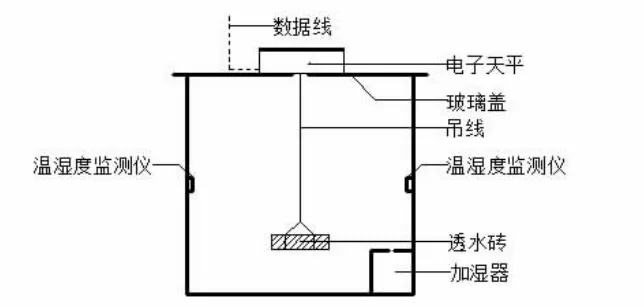

1.3.4 吸湿实验

吸湿实验环境控制为:空气温度25±1℃,相对湿度控制为95±2%,挑选烘干,降温且称重处理的不同试件各三块作为实验样本,自制装置如图3 所示,该装置与图1 装置相似,将整体浸泡实验所用盛水容器换位加湿器,实验时预先通过智能加湿器将玻璃箱内空气加湿,控制箱体内空气湿度恒定,设定温湿度自记仪间隔一分钟进行计数。然后将试件悬挂于天平下方,保持砖体平行,天平间隔一分钟记录质量一次并储存于电脑,不同时刻试件的质量记为mt,实验进行48 h观测试件是否达到吸湿平衡,利用式(6)计算试件的吸湿率,同类型的试件实验结果取三块样本测试结果平均值。

图3 吸湿测试装置图

式中:mt为不同时刻试件吸湿后的质量,kg;md为试件干燥24 h 后的质量,kg。

2 实验结果与分析

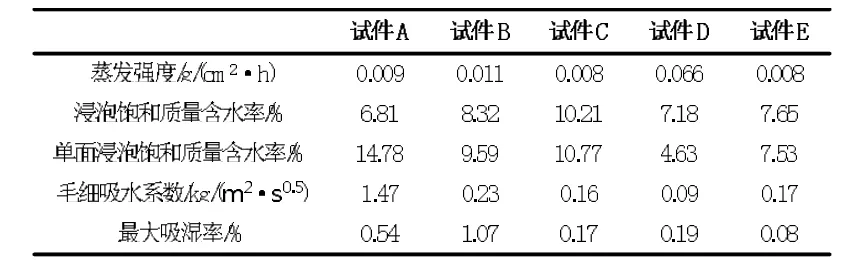

五种不同试件达到饱和平衡时测试结果如表3所示:

表3 实验测试结果

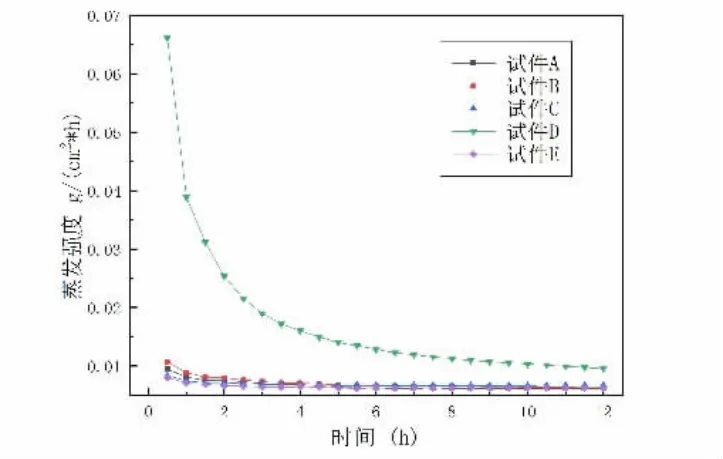

2.1 多孔地板蒸发强度分析

蒸发强度的大小直接受多孔透水砖初始含水量,孔隙大小以及材料成分的影响,从图4 中可以明显看出五种材料制备的多孔透水砖蒸发强度均随时间增加在逐渐减少,这是由于初始时刻试件中由于自身孔隙的存在,在水中浸泡24 h 后孔隙已经充满了液态水,其中材料与水结合的方式又存在多种,如毛细管水,吸附水和层间水等。最初是由于环境湿度低,材料本身与环境间处于湿度差,从而促使材料内部的水分从孔隙中迁移到表面,扩散到空气中。从表3 可知混凝土试件的蒸发强度要远大于其他材料试件,蒸发强度为0.066 g/(cm2·h),约为其它试件的6 倍,蒸发强度越大,表示着当多孔地板吸湿达到平衡后放湿能力越强。若采用混凝土所示材料进行多孔地板铺设于高湿地区门厅当中,用来调节室内湿度的能力也就越强,但是调湿能力还与材料的吸湿性能,含湿量和试件自身孔隙有关,需要从多个方面进行设计。蒸发强度能够从一方面表面多孔地板用于高湿地区具有较大的可行性。

图4 蒸发强度图

2.2 多孔地板吸水性能分析

整体浸泡实验测试五种多孔地板的质量含水率如图5 所示,陶瓷透水砖A,E 和砂基透水砖B 均在30 min 左右便达到了最大平衡含湿量,混凝土试件D在80 min 后达到平衡,陶土透水砖试件C 则经过3.5 h 才逐渐趋于平衡,最大平衡含水率为10.21%,最小平衡含水率为6.81%,经测量陶土透水砖试件C 孔隙率较小,且主要材料为陶土成分,内部连通孔隙少,水分需要足够的时间才能完全充满孔隙。各种试件单位面积的吸水速率(图6)随时间的变化趋势与最大平衡含水率相同,这表明多孔地板的吸水速度与试验样品的面积大小无关,而主要与试样的孔隙以及材料成分有关,最大平衡含湿量越大,表明多孔地板的吸水性能越好,从图中亦可以看出混凝土材料和黏土制作的多孔地板吸水性能较好。陶瓷材料制作的透水砖A 的吸水性能较差。

图5 整体浸泡含水率

图6 整体浸泡吸水速率

单面浸泡实验主要利用多孔地板的毛细吸水作用,五种透水地板的质量含水率随时间的变化如图7所示,从图中可以明显看出五种试件的含水率变化梯度相差较大,相比于整体浸泡而言,变化较为明显,陶瓷透水砖A 达到平衡时的最大含水率为15.78%,约为混凝土试件D 饱和质量含水率4.63%的3.5 倍,而且试件A 陶瓷透水砖的吸水速率明显大于其他四类,3 min 便接近平衡,而试件D 混凝土材料毛细作用效果不明显,需要将近100 min 才可以趋于最大值。在毛细作用的驱使下,试件初始阶段吸水速率与时间的开方成线性关系,如图8 所示,陶瓷透水砖A 最大吸水速率为2.99 kg/(cm2·h),是混凝土材料制作的透水砖的2.4 倍。但是由于试件单面倒立浸泡在水中,毛细作用与重力作用相反,因此单面浸泡试件整体达到饱和状态时所需时间较整体浸泡而言要久一些,但实际工程中多孔地板大多是单面接触湿空气,因此单面浸泡测试性能更为切合实际。

图7 毛细作用含水率

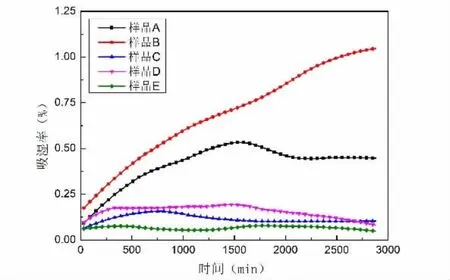

但是大多情况下多孔地板接触的是湿空气,为此测试了多孔地板在95%湿度的环境中的吸湿情况,结果如图9 所示,五种试件均是随着吸湿时间的增加,吸湿率逐渐上升,这是由于将试件完全干燥后,本身的孔隙遇到湿度大的湿空气后迅速进行扩散。随着湿度差的变小,吸湿的速率也逐渐变慢。随着试件吸收水蒸气的量逐渐增加,吸湿率慢慢趋于平衡并达到最大值,继续吸湿,有部分水蒸气发生液化,通过连通孔隙渗透到地板下面,导致最大含湿量有些许下降,但最终趋于平衡。从图中明显看出,经历2000 min 后试件烧结陶瓷透水砖A,E 和烧结陶土透水砖C 均趋于平衡状态,但试件B 混凝土透水砖依然进行吸湿,尽管速率下降,但是经历48 h 后还未趋于平衡,表明混凝土、石英砂的吸湿能力较强,不仅与自身孔隙较大有关,主要还由于混凝土更易于与水分结合。其次是陶瓷透水砖A 吸水率较大,相比于混凝土试件B 两块试件孔隙率相差不大,但是A 由紫砂陶土烧结制成,相比于吸水速率,陶土烧制的透水砖整体的吸湿能力更加好。

图9 吸湿实验含水率

对比上面吸湿实验与吸水实验,除了混凝土试件B 之外吸湿达到平衡的时间大约为1500 min,而整体浸泡实验,陶瓷透水砖AE 和混凝土透水砖B 仅用了30 min 便达到了平衡,吸湿平衡所需时间比吸水大出50 倍,这主要是由于多孔材料内部连通孔形成了毛细管道,在毛细管力的作用下,液态水迁移速度要大于压力驱动下的湿空气扩散速度,多孔介质水分扩散过程中,忽略温度情况下,毛细作用占主导作用,可增大多孔材料孔隙的比表面积来增加气体吸附作用,提高对湿空气的吸附。

2.3 多孔地板保水性性能分析

从表1 和表3 的数据对比分析可知,试件C 的陶土烧制的多孔砖保水性能最大,无论是整体浸泡实验还是单面浸泡实验,最大饱和质量含水率都比较大,从表1 还可得出五个试件的保水性能相差不是很大,这是由于五种材料的孔隙不相同,材料也不相同,但综合考虑来看,试件A 陶瓷烧制的透水砖不仅孔隙率大,而且最大饱和质量含水率也高,主要由于本身材料主要为紫砂陶土,可见材料对多孔地板的保水性能有很大的影响。蒸发强度越慢,表示材料的保水能力越强,越不易被蒸发,ACE 均为烧结陶瓷透水砖,故而表明陶瓷的保水性较好,相对于混凝土、砂基制作的多孔砖更容易利用自身连通孔隙保水。另外单面浸泡实验与整体浸泡实验最大饱和含水量不同的一个原因是,可能试件自身孔径尺寸大小不一样,当达到自身最大持水能力时,部分水会发生渗透,实验当中从水中取出时也会遗漏掉部分水,故而会造成误差。

2.4 多孔地板霉变风险分析

从上述结果表明,多孔地板内部复杂的孔隙结构易储存湿空气,而霉菌生长对氧气的需求量较小,同时多孔介质中较高的相对湿度、有机物质都会给霉菌营造适宜生存的环境。因此多孔地板在增加吸湿性能的同时却带来了霉变的风险,霉菌的存在势必会降低室内舒适度,甚至引起霉菌病、过敏、霉菌中毒等人体疾病。对于大多数霉菌而言,其生长所需的相对湿度为80%,因此降低多孔介质霉变的风险需要及时将吸收的水分排除出去,利用如图10 所示铺设模型,在多孔地板铺设过程中,在土基层铺设带有多孔的管道,及时将吸收的水分排出。既可清楚地板积水,又可以降低霉变风险。

图10 透水砖湿度调节图

综上,不同材料制作的多孔吸湿地板吸放湿性能对比如表4 所示,吸湿保湿性能烧结透水砖明显要优于混凝土透水砖和砂基透水砖,因此应该在高湿地区用于吸水渗水应选用陶土材料制作陶瓷透水砖。

表4 不同试件吸湿性能对比

3 结论

通过研究五种不同材质的多孔地板透吸湿性能,对其进行蒸发强度测试,浸泡实验以及吸湿实验,证明用于高湿地区地板铺设具有较高可行性,得出如下结论:

1)五种试样的孔隙率在5.2%~15.9%之间,保水性均大于0.72 g/cm2,但保水性与孔隙率大小并无较大关联,主要与多孔地板所含材料成分相关,在选取吸湿性较大的材料基础上合理设计孔隙结构能够大幅度提高多孔地板的保水性能。

2)多孔地板的蒸发强度与最大饱和质量的含水率呈负相关,蒸发强度越大,吸湿达到饱和时质量含水率越小,其中陶土烧结的陶瓷透水砖A 最大的饱和质量含水率为14.78%,为混凝土材料制作透水砖的3.5 倍,吸湿速率为2.99 kg/(m2·s0.5),为混凝土材料制作透水砖的2.9 倍,表明陶土材料吸湿性能最好。此外,陶瓷透水砖具有较好的装饰效果,可通过对材料进行改性,来加强其吸放湿性能。

3)多孔地板的吸湿速率小于吸水速率,而且达到吸湿平衡需要消耗较久的时间,混凝土试件B 在95%高湿的环境中,可以持续48 h 进行吸湿依然未达到平衡,说明混凝土、石英砂的吸湿能力较强,但保水能力较弱,通过改变材料配比,可以增加多孔地板的吸湿保水性能,可依据不同场合,合理设定多孔地板的参数,来满足不同工程实际需要。

在加强多孔吸湿地板的吸放湿性能的基础上,在材料配比设计中,能否减少有机物成分,通过添加氧化锌、二氧化钛等添加剂来抑制霉菌的生长,如何开发更好的吸湿材料,通过在现有的多孔地板表明覆涂一层纳米涂层来增加其美观性能和吸湿保水性能有待进一步验证。