薄壁钢储罐倒装内提升施工技术

陈宗强

(云南工程建设总承包股份有限公司,云南 昆明 650228)

1 工程概况

西山区粮食储备中心库改扩建工程新建储备油罐共3座,其中1000t储油罐B一座,直径为10.6m、高度为15.314m,最大容积为1235m3;500t储油罐A二座,直径为8m、高度为13m,最大容积为543m3,储油罐的结构形式主要以立式圆筒形钢制焊接油罐为主,罐内介质为植物油,操作温度为环境温度,设计压力——正压:1960Pa,负压490Pa,设计温度为-19℃≤t≤90℃,基本风压0.30kPa,储油罐的主要材料均为Q235-B,钢板厚度为5~8mm。

2 施工重难点

(1)钢板焊接变形处理。由于罐壁太薄,焊接时容易变形,本工程在施工的时候要想保证施工的质量就需要在施工的时候注意控制好钢板的焊接工作,尽可能避免出现变形的情况发生。

(2)上下两带钢板焊接错位处理,由于罐壁钢板太薄,提升过程中容易产生变形,上下板带无法准确对接。

(3)提升过程中罐体垂直度,由于罐体较高,提升时吊点低,无法保证罐体垂直度。

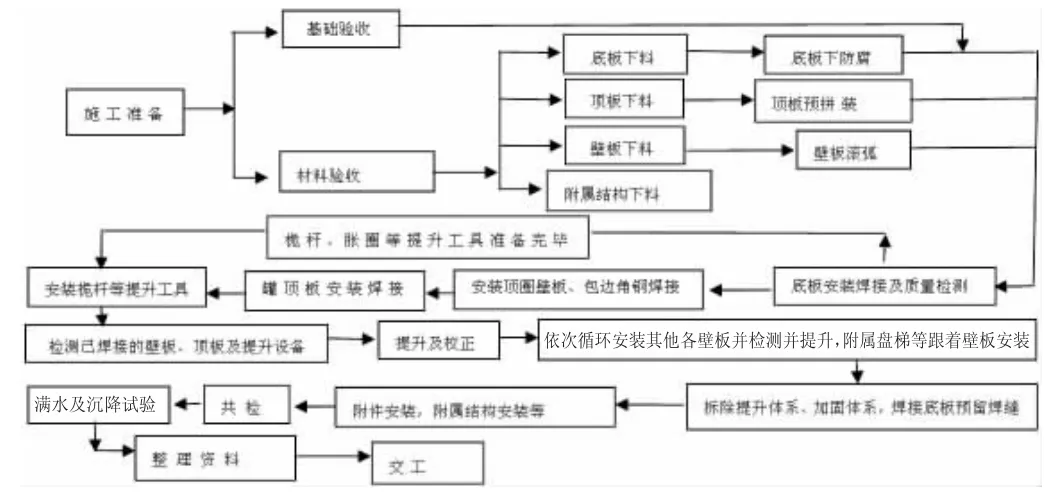

3 施工工艺流程(见图1)

图1 施工工艺流程

4 施工准备

4.1 基础验收

根据设计图纸,进行罐体基础施工并验收合格。

4.2 施工设备准备

施工开始之前要先调试好滚板机、剪板机、电动葫芦等设备,保证设备可以正常的使用,同时要检测好电焊机、半自动切割机、检测仪器等设备,保证所有设备的状态,最后需要注意准备好其他辅助设备,辅助设备包括:小型机具、量具等。

4.3 技术准备

成立技术小组,对倒装法编制专项方案(对提升过程中如何保证罐体不变形的施工难点、重点进行讨论,并确定用25槽钢胀圈与千斤顶组成加固体系)。

进行焊接工艺评定,制定油罐焊接技术方案。

需要注意的是:技术准备工作在进行的时候要对施工现场中的所有管理人员和施工人员做好技术和安全内容的交底工作。

4.4 材料验收

所用钢板必须逐一进行外观检查,通过检查了解钢板外观的情况,表面质量应符合相应的钢板标准的规定。

所有的材料在选择的时候都需要注意材料的质量,每个材料都需要附带质量合格证明书,不仅如此,焊接的材料也需要具有质量合格证书。

4.5 预拼装

(1)罐底板。罐底的排板直径在设计的时候要根据实际情况放大到0.1%~0.15%。

弓形边缘板沿罐底半径方向的最小尺寸和非弓形边缘板最小直边尺寸都需要大于700mm。

中幅板的宽度要大于1000mm,长度大于2000mm,和弓形边缘板连接的不规则中幅板最小直边尺寸也要大于700mm。

底板和底板之间焊接的距离要大于300mm。

(2)侧板。每圈壁板中的纵焊缝都需要向同一个方向逐圈进行错开放置,相邻圈板纵缝间距宜为板长的1/3,且不应小于300mm。

底圈壁板的纵焊接缝和罐底边缘板之间的焊缝处间的距离要大于300mm。

开孔和罐壁焊缝之间的距离:开孔接管或补强板外缘与罐壁纵焊缝之间的距离要大于150mm;开孔与罐壁环焊缝之间的距离,不应小于壁板厚度的2.5倍,且不应小于75mm。

罐壁上连接件的电板附近的焊缝和罐壁纵焊缝之间的距离,和补强圈边缘角焊缝之间的距离都要大于150mm,和罐壁环焊接之间的距离要大于75mm,如果在施工的过程中必须出现交叉情况,交叉之前要先进行射线或者是超声波检测,然后在焊接的时候焊接的距离要和边缘之间保持20mm[1]。

包边角钢对接接头和壁板纵向焊接之间的距离要大于200mm。

壁板宽度不应小于500mm;长度不应小于1000mm。

(3)罐顶排板。顶板和顶板之间焊接的缝隙距离要大于200mm。

单块顶板之间主要以对接方法完成拼接工作。

当肋加工成型之后需要对弧形样板进行检查,检查标准以间隙不超过2mm为主。

顶板和顶板之间在拼接的时候要注意避免出现焊接变形的情况。

最后顶板成型之后需要检查弧形样板,弧形样板的间隙要≤10mm。

(4)放线下料。按使用材料的尺寸,根据制造图纸及有关技术要求,对材料进行排版号料放线,注意预留切割余量。保证设备焊接接头及工艺管孔位置的设置,符合规范及图纸技术要求。

(5)壳体卷制。壳体卷曲应先压头,用样板检查合格后方可在卷板机上进行板块卷曲,卷制过程应多次来回卷制,并用样板检查,防止欠卷或过卷。卷制好的弧形板料应竖立放置或放置于弧形临时托架上,这样更方便运输、防止变形。

(6)胀圈型钢制作。制作胎膜用500t液压千斤顶进行煨制,部分小型号的用卷板机进行卷制,在加工平台放出大样进行局部修正。

5 罐体倒装施工

5.1 底板安装

(1)罐底板安装。罐底板在安装的时候要先把垫板和底板紧密的贴合在一起,贴合完成之后用焊接的方法进行固定,垫板和底板之间的缝隙要≤1mm。设计为条形基础的,底板可点焊固定在底部支撑梁上。

(2)罐底板焊接。罐底板的焊接,必须要严格按照顺序进行,具体的操作顺序内容为:①在焊接中幅板的时候要先焊短板、然后在焊长边。焊接工作主要以分段退焊法和跳焊法为主;②弓形边缘板的焊接,宜符合下列规定:a.控制好焊接和边缘之间的距离。罐底和罐壁连接的焊接缝需要在焊接完成之前先注意做好控制工作,控制好之后再完成剩余的对接焊缝工作;b.弓形边缘板焊接缝处要注意焊接的均匀性和对称性;c.在焊接第一层收缩缝的时候主要以分段退焊和跳焊法为主;③非弓形边缘板的罐底不宜留收缩缝;④罐底与罐壁连接的角焊缝,在底圈壁板纵焊缝焊接完成后施焊,焊接工作在进行的时候必须从罐内进行焊接,焊接方向要以同一方向为主。第一次焊接工作进行的时候要以分段退焊和跳焊法为主。

(3)罐底板的检验。储罐底板由于是直接安装于基础上,采用传统的探伤及拍片无法进行,一般采用罐底板抽真空的方法进行检验。

5.2 桅杆设置

底板焊接完成后,进行第一带板(从上往下计)的组对焊接,完成后即须进行倒装桅杆的设置。开始组装侧板时,须先行设置组对基准,组对基准采用在底板上设置靠码的形式进行。桅杆高度根据侧板高度确定,等于板高+吊具高度-300mm。

立柱在加固时,采用斜支撑,剪刀撑间隔1跨加设1组,支撑根据现场材料情况采用。顶部水平拉杆密闭要以整体为主,在拉杆之前要做好立柱垂直度的检查工作,以尽量垂直为原则。立柱间距展开尺寸控制在5~6m为宜。

5.3 胀圈、吊耳及托板加固体系安装

胀圈采用25槽钢煨制对焊而成,焊接完成后采用样板检查是否符合要求,胀圈分为4瓣制作,中间预留4个16t千斤顶顶紧高度(由于胀圈在顶紧时受力不大,一般采用16t千斤顶完全能满足要求),胀圈每隔2m采用方形卡板与罐体侧板焊接。

5.4 顶盖的安装

罐顶盖一般呈球状,分为中心板和扇形大板。因受材距的限制,扇形大板一般需在胎模具上由几块板拼焊而成。

5.5 罐体提升、罐壁板安装

当底板、第一带壁板、顶盖、提升体系及加固体系设置好后,才能完成整体提升工作,需要注意的是:提升高度就是下部壁板的高度,提升工作完成之后就可以对下部的壁板进行安装。

侧板围板时可采用汽车吊进行,汽车吊缺点是须多次移动支车,如多个罐体集中,可采用履带吊移动吊装。侧板吊装为安全考虑必须采用垂直钢板夹进行吊装。

同带侧板按要求组对后,为防止在焊接时变形,采用在每条立焊缝上加设3组引弧板。

为保证罐体在下落过程中与下部侧板顺利对接,在下部罐侧板上加设组装导向板。

施工进行的时候需要借助到吊车的配合,吊车在工作的时候需要按照事先排列好的顺序进行吊装,吊装和焊接工作可以同时进行,(留出安装余量的1~2道纵缝不点焊,用手拉葫芦收紧,直径大于20m预留2道纵焊缝),所有的焊缝焊接完成之后需要对多余的围板进行切割,再提升组对环缝,在焊接的时候要注意预留纵缝附近不能进行焊接工作,焊接工作要先以立缝为主,然后在对环缝进行焊接,所有焊接完成之后就可以拆除收口葫芦[2]。

在焊接环焊缝时,为保证罐体尽量不出现收腰变形,须加设立向筋后方可施焊。

6 结语

通过薄壁钢储罐倒装施工方法在西山区粮食储备中心库改扩建工程的策划和应用,充分证明该施工技术的可行性和可靠性,这样就可以为以后同类型的工程提供更多宝贵的建议和经验。在实现工程顺利进行的同时,达到了确保工程质量安全、提高施工效率、促进施工速度及绿色施工的效果。