蒸发工序烧碱预热器泄漏及应对措施

常胜,崔万理,魏自强,王环

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称“北元化工”)80万t/a烧碱装置蒸发工序采用瑞士博特的三效逆流降膜蒸发工艺。Ⅲ效降膜蒸发器用蒸汽直接加热,Ⅱ效降膜蒸发器以Ⅲ效蒸发器产生的二次蒸汽作为加热源,Ⅰ效降膜蒸发器以Ⅱ效蒸发器产生的二次蒸汽作为加热源;Ⅰ效和Ⅱ效蒸发均在真空状态下进行。在实际运行过程中,烧碱预热器HE1501泄漏频繁,严重影响蒸发工序的稳定运行。笔者通过研究,找出了换热器泄漏的原因,并结合实际制定了一系列应对措施。

1 烧碱预热器HE1501

HE1501技术参数如下:换热面积88.35 m2,温度175 ℃,换热介质42%碱和50%碱,工作压力1.2 MPa,试验压力1.5 MPa,板片材质Ni200,密封胶条材质为三元乙丙橡胶。生产厂家为国外某板式换热器公司。

2 工作原理

板式换热器是用薄金属板压制成具有一定波纹形状的换热板片,然后叠装,用夹板、螺栓紧固而成的一种换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。冷热流体依次通过板片间形成的窄小而曲折的流道,由板片进行换热。

预热器HE1501的作用是将50%烧碱热量传给42%烧碱,42%烧碱预热升温后被送至蒸发器。

3 现状及原因分析

3.1 运行现状

蒸发装置投运1年后,预热器HE1501板片出现不同程度腐蚀泄漏,更换板片后效果无明显改善,蒸发工序生产运行极不稳定。

3.2 原因分析

笔者通过查阅相关资料及现场调研,认为泄漏原因有以下5个方面。

(1)板式换热器使用胶条材质为三元乙丙橡胶,耐温最高为150 ℃,长期使用温度不宜高于120 ℃;而实际使用温度超出这个要求,胶条高温老化失效,造成碱液外漏。

(2)目前换热器进出口法兰翻边厚度为1.5 mm,容易变形,且一旦出现腐蚀就会穿孔泄漏造成压板腐蚀(压板为碳钢材质),从而导致碱液外漏。

(3)在检查维修换热器时,对部分有问题的胶条进行了更换,紧固时为确保换热器不漏,按照旧胶条的压紧尺寸进行紧固,导致新胶条一次性压缩量过大,大大降低了胶条使用寿命,且容易造成板片变形。

(4)检修人员拆除板片及清洗板片时较为粗暴,不能做到轻拿轻放,造成板片变形。

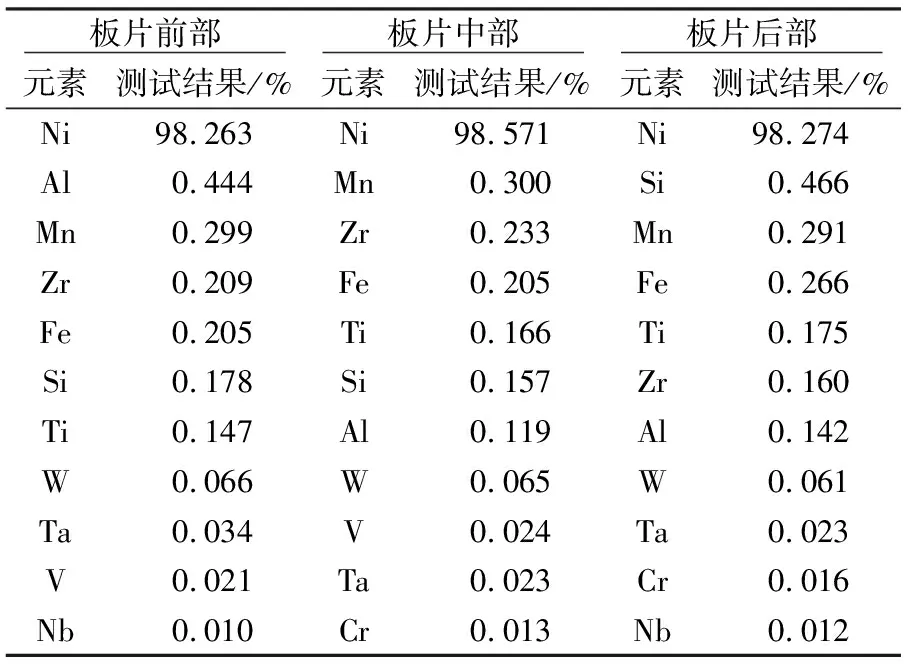

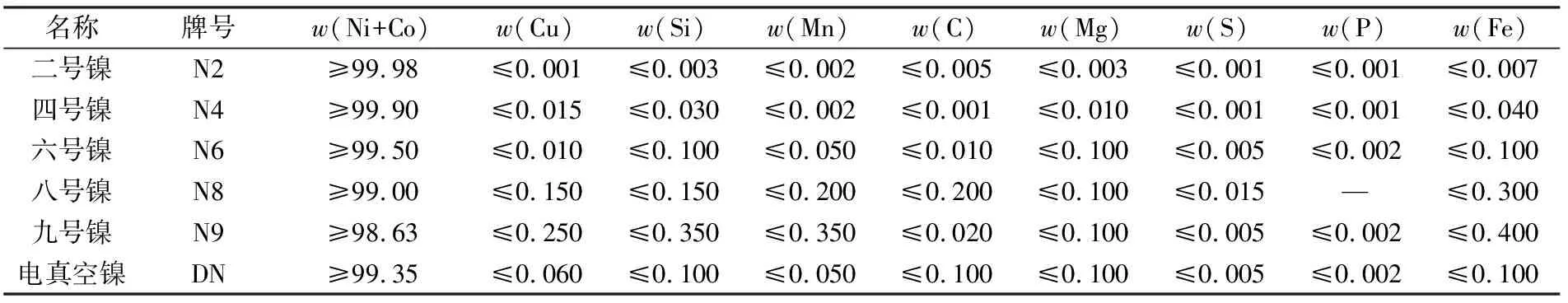

(5)换热器板片材质为Ni200,镍在高温、高浓度碱液中的腐蚀速率约为0.005 mm/a,可以忽略不计。用光谱仪对替换下来的板片进行化学成分检测发现,镍质量分数为98.2%~98.6%,铁质量分数为0.20%~0.27%(见表1),与GB/T 5235—2007《加工镍及镍合金化学成分和产品形状》[1]中的镍材化学成分含量要求(见表2)对比发现,镍含量和铁含量均超出标准含量要求。查找相关资料得知:当铁质量分数>0.2%时,镍在碱液中的腐蚀速率为0.2~0.3 mm/a,约占板片厚度的28%~42%(板片厚度0.7mm),再加之碱液冲刷及其他因素影响,大大缩短了板片的使用寿命,尤其是板片流道部位腐蚀较为严重[2]。通过查找技术协议及现场了解,之前技术协议只对板片材质进行了要求,未要求厂家提供相关质量证明,验收时也只是表观验收,存在板片质量不达标情况。

表1 板片化学成分的光谱仪检测数据

图2 GB/T 5235—2007中镍材化学成分含量要求

4 应对措施

(1)板片安装胶条时必须逐一检查确保胶条安装到位且粘接牢固,避免因安装原因造成胶条损坏。如果胶条损坏量超过总数的1/3,更换全部胶条。

(2)考虑到板片、胶条、压板均存在问题,对换热器进行了更换,主要变化为:①将密封胶条材质更换为氟橡胶,氟橡胶耐高温250 ℃,可在200 ℃以下长期使用;②将法兰翻边厚度改为3.5 mm,加强其强度。

(3)检修换热器时,拆装及清洗板片要做到轻拿轻放,严禁粗暴操作;安装换热器作业过程中,使用专业紧固工具。

(4)在采购新的换热器时,与厂家签订技术协议,明确关键技术要求、执行标准、技术资料、出厂试验要求、验收要求等,如要求厂家提供板片化学成分检测报告,验收时使用光谱仪对板片化学成分进行检测或送第三方检测,确保换热器板片质量达标。

5 结语

换热器运行效果与换热器板片胶条选型,设备、备件验收及日常检修质量有很大关系,要从设备采购、到货验收、日常检维修管理等方面加强管控,实现设备全生命周期管理,让设备更好地为生产服务。