硫酸提浓技术在烧碱生产过程中的应用

蒲晓龙,白虎雄,冯继文,张翻梅

(陕西北元化工集团股份有限公司,陕西 榆林 719000)

硫酸是重要的化工原料,广泛应用于化工生产行业。在烧碱生产过程中,98%硫酸作为氯气干燥的重要原料,同时产生70%~75%的废硫酸,给生产带来了较大的安全、环保压力。陕西北元化工集团股份有限公司(以下简称“北元化工”)现有88万t/a离子膜法烧碱装置,每日消耗质量分数为98%的浓硫酸23~28 t,对应产生30~39 t的含氯废硫酸。2019年11月,引进的废硫酸提浓装置顺利开车,浓硫酸(折100%)规模为45 t/d。硫酸提浓技术的引进,很好地解决了废硫酸的处置问题,并实现了硫酸的循环利用。

1 工艺流程简述

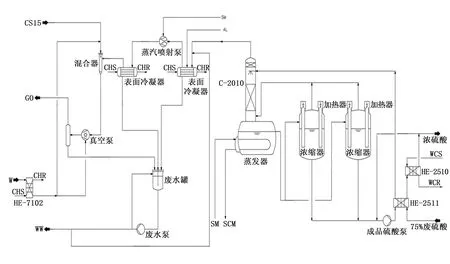

该技术采用蒸汽加热系统、电加热系统的两级加热。废硫酸在换热器和成品酸换热,预热的废酸送入第一级精馏塔内加热,这一级包括蒸汽加热的卧式蒸发器。

经过预浓缩后,废酸溢流进入第二级加热,这级包括硫酸浓缩器和浸入式加热棒,蒸发器在真空下运行。废酸在精馏塔中对这两级形成的蒸汽进行精馏,减少酸损失。

从浓缩器出来的高温成品酸,经过浓硫酸泵后去换热器,与废硫酸换热后,再经过换热器与循环水换热,进一步降低成品硫酸温度。成品硫酸一路和高温成品硫酸混合,降低浓硫酸泵进口硫酸温度;另一路去精馏塔,剩余部分去浓硫酸罐。

蒸发出的气体包含氯气、硫酸蒸汽、氯化物、次氯化物,需要送入表面冷凝器中冷凝。不凝气体进入真空泵,真空泵排出的冷凝物和废水收集在废水罐中,输送至中和水池,不凝气体去吸收装置。

硫酸提浓工艺流程简图如图1所示。

图1 硫酸提浓流程简图Fig.1 Process flow of concentrating sulfuric acid

2 主要设备的工作原理及材质选择

2.1 硫酸蒸发器及精馏塔

该精馏塔、蒸发器、刺刀式换热器为一体式组合,采用0.8 MPa饱和蒸汽与稀硫酸进行间接换热,提升硫酸温度,去除稀硫酸中的水分。饱和蒸汽流经管程,稀硫酸流经壳程,加热的硫酸溢流至硫酸浓缩器。精馏塔、蒸发器本体采用钢衬搪玻璃材质,刺刀式换热器材料选用钽材。

2.2 硫酸浓缩器

浓缩器由罐体和电加热棒组成,每台浓缩器有15根加热棒,将蒸发器溢流出来的硫酸加热至200 ℃左右,此时硫酸中水分开始蒸发,达到进一步提升硫酸浓度的目的。浓缩器罐体采用钢衬搪玻璃,电加热棒选用石英玻璃。

2.3 管道材质及垫片的选择

系统中高温硫酸部分采用搪玻璃管道和配套的聚四氟乙烯纸箔不锈钢波纹垫片。低温硫酸管道材质选用PVDF、316L和钢衬聚四氟乙烯,垫片选用聚四氟乙烯垫片。

3 主要能源消耗

按照生产1 t 100%硫酸核算,具体消耗数据如下:

蒸汽 525 kg/t;

加热部分电能 104 kW·h/t;

其他电能 11.8 kW·h/t;

冷却水 1.3 m3/t;

7 ℃水 50.7 m3/t;

循环水 9.3 m3/t。

以上部分消耗数据会根据使用方提供的公用工程介质属性不同而发生变化。

当年周总理到杭州西湖接待外宾后,看到工作人员很辛苦,遂自掏腰包请下属在“楼外楼”吃饭,菜中亦有鱼。结帐时服务员说地方已经付款;周总理却坚持自己交钱,并且婉拒“内部价、成本价”,规规矩矩按经营价埋单,坚持付了21.9元。后来到机场离开杭州前,总理怕付的钱不够,又让秘书交给机场人员10元钱转交楼外楼饭店。

4 运行过程中的问题及处置措施

4.1 硫酸盐的富积

装置开车后,陆续发生了硫酸管道阻塞、浓缩器加热效果差等问题。停车检查发现电加热棒表面结垢严重,通过分析得知:硫酸管道内堵塞物质和电加热棒表面结垢物质均为硫酸盐。

4.1.1 硫酸盐的形成分析

经进一步化验分析,在生产过程中结晶析出的硫酸盐主要成分是FeSO4和Fe2(SO4)3。由于上游浓硫酸管道及储罐都普遍采用碳钢材质,在重复循环利用的过程中,铁离子随硫酸进入硫酸提浓装置,在浓缩的过程中不断富积。表1是跟踪分析稀硫酸与浓硫酸中灰分和铁离子的含量分析。

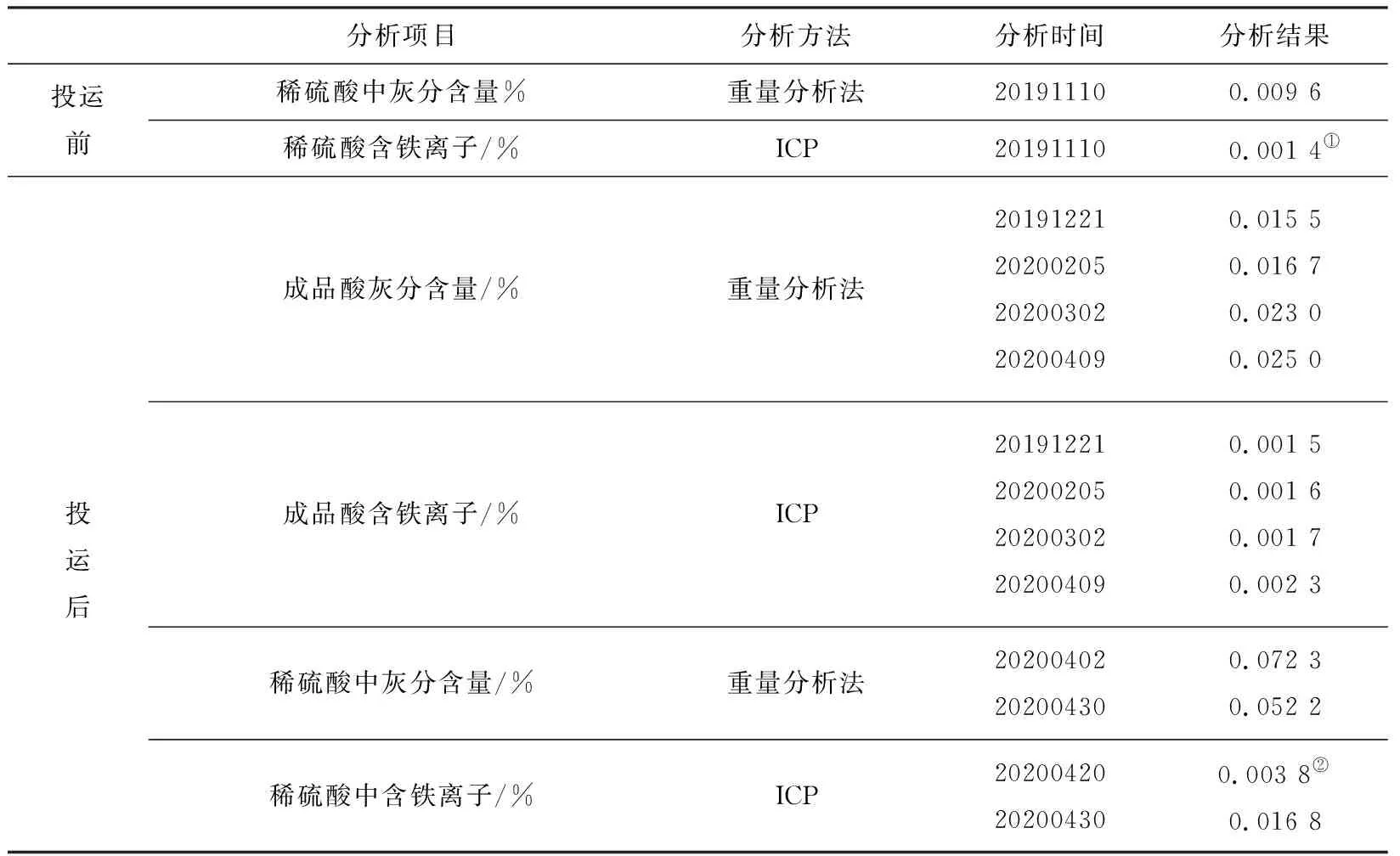

表1 稀硫酸与浓硫酸中灰分和铁离子的含量分析数据Table 1 Analysis data of ash and iron ion content in dilute sulfuric acid and in concentrated sulfuric acid

从表1可以看出:稀硫酸中的铁离子质量分数由投运前的0.001 4%涨至投运后0.003 8%,投运后浓硫酸中的铁离子质量分数由0.001 5%涨至0.002 3%,可见在硫酸提浓循环使用的过程中铁离子含量是不断累积的,且灰分的含量基本同比例增加。截至2020年5月初共停车清理4次,清理周期逐渐由3个月缩短至15天左右。可见硫酸盐是在使用3个月后达到饱和状态并开始析出。

关于硫酸中铁盐的沉积问题,Fe2(SO4)3在硫酸中的溶解度低于FeSO4,Na2SO4的溶解度也远高于Fe2(SO4)3,所以一般情况下沉积物的主要成分是Fe2(SO4)3。

4.1.2 硫酸盐结晶的解决方案

建议浓硫酸储罐使用奥氏体不锈钢,如316或316L。玻璃钢衬PVC或者钢衬PVC会是更好的解决方法,建议选用C-PVC,耐温更高。同时建议浓硫酸输送管道更换为不锈钢或钢衬PTFE材料代替碳钢材料。目前,陕西北元的部分浓硫酸管道更换为316L材质后,在相同置换周期下,铁离子累积量逐渐降低。

定期检测Fe3+的含量。亚铁离子在高浓度硫酸中被氧化,铁离子在40 ℃时,溶解度为2 g/kg。如果分析的铁离子接近此数值,建议及时用新鲜硫酸置换系统内的全部旧酸。

采用固定周期清洗的方案。系统排出硫酸后,加入粗盐水,用蒸汽或电加热至90 ℃左右,利用浓酸泵循环清洗30 min左右。该方法可有效清洗电加热器和蒸发器列管上富集的硫酸盐,效果明显。该方法在清洗之前必须先排出系统内富集的硫酸盐,否则会堵塞换热器和管道,存在操作难度大、稳定性差、短期停车等弊端,造成设备的寿命缩短和能耗的增加。

4.2 真空系统的控制

由于在3 kPa的绝压下进料生产,故真空泵的稳定运行对于整个系统的稳定至关重要。真空泵冷却水设计采用工业水,因工业水中钙、镁离子含量相对较高,在长时间运行过程中容易引起泵体和叶轮结垢,使真空泵工作效率下降,导致压力不稳定,经过论证分析,将工业水改成除盐水后,问题得到了有效解决。另外由于提浓过程在极高的真空下进行,当总管除盐水压力波动时,系统真空度也随之波动,真空泵冷却用水由装置内部管道取水改为从压力稳定的外部总管取水后,取得明显的效果。

4.3 浓缩器液位波动问题

浓缩器液位为系统其中一个停车联锁,在运行过程中发生过数次液位联锁停车。最终通过采取不同流量情况下设置自控阀不同的PID值,在流量波动大的情况下切换手动控制的措施,液位波动问题基本得到有效解决。当然,如果不考虑投资费用,采用更高精度等级的调节阀门也不失为一种办法。

4.4 管道密封

装置最高运行温度在200 ℃左右,开、停车过程中设备和管道热胀冷缩明显,而且在3 kPa的绝压下运行,对管道密封要求严格。经过实践经验,总结出:①每次在开车前首先要检查高温区垫片的变形情况,特别是气相管道的垫片;②要严格按照厂家提供的螺栓紧固力矩,逐一检查和紧固法兰;③要对系统进行气密性试验;④要避免聚四氟乙烯包履垫片弹性层接触到硫酸,否则会造成垫片的腐蚀性泄漏。通过这4个环节的把控,基本解决了泄漏问题。

5 经济效益

以陕西北元的80万t/a离子膜法烧碱装置为例,1 t 98%浓硫酸的价格大约在360元左右,每年的用量在9 000~10 000 t,费用为324万~360万元。处理1 t废硫酸成本月约700元,每年废酸产量为11 000~13 000 t,费用为770万~910万元。引入硫酸提浓装置后,生产1 t硫酸(折100%)成本约320元左右(包括各类能源消耗、辅料消耗、检修费用、设备折旧费用、分析化验和人员工资),每年成本约为298万元,那么每年将为企业带来796万~972万元的经济效益。以上数据,特别是浓硫酸价格和处理废酸的价格随市场或地域经济等因素影响,成本变化幅度会很大,但带来的总体经济效益是肯定的。

6 结语

2019年全国烧碱(折100%)产量为3 416万t[1],按吨烧碱(折100%)消耗98%的硫酸12 kg计算,年产废酸约54万t(按对应折合生产干燥氯气算)。硫酸提浓技术的运用,创造的经济效益非常可观,同时也能大大减轻企业所面临严峻的环保压力。由于该技术目前在国内投运项目较少,可参考的运行数据和经验值较少,用户与装置的磨合期会比较长。该装置无硫酸盐过滤工艺,随着循环次数增加,硫酸盐的浓度会逐渐上升,易结晶堵塞设备和管道,如何进一步实现硫酸盐脱除以及置换硫酸和延长冼效周期将是未来研究和发展的方向。