调整起动电流对涡轮发动机起动影响分析

马静宇,关思洋,徐野夫,迟晓林

(哈尔滨哈飞航空工业有限责任公司,黑龙江 哈尔滨 150066)

0 引 言

电源起动的航空涡轮发动机由工作于起动机状态下的起动发电机,在电力驱动下带动发动机起动[1,2]。对于电源起动的航空涡轮发动机起动系统,其设计的关键点是保证发动机与起动发电机之间的良好匹配。一方面,起动发电机能够提供足够的力矩,以保证驱动发动机转动;另一方面,起动力矩不可过大,以免发动机转速上升过快而错过点火时机导致起动失败[3,4]。

1 理论分析

1.1 直升机发动机起动原理

直升机涡轮发动机的起动过程为机组将发动机开关置于“慢车”或“飞行”位置后,发动机电子控制单元(Engine Electronic Control Unit,EECU)执行起动命令,向起动接触器线圈供电,起动接触器触点吸合,地面电源或机载蓄电池开始向起动发电机供电,发动机燃气涡轮在起动发电机的驱动下由静止开始运转[5]。

发动机燃气涡轮转速N1是监测发动机起动过程的重要参数,在参数采集设备上以百分比(%)记录。涡轮间排气温度T45是判定发动机点火情况的直观参数,在参数采集设备上以摄氏度(℃)记录。在发动机燃气涡轮转速N1达到适合点火的窗口期时,起动电磁阀控制喷油嘴开始供油,同时高能点火器开始点火,引燃油气混合物。在起动发电机和油气混合物燃烧的共同作用下,N1不断上升。N1达到约61%时,发动机已可维持自运转,EECU控制起动发电机、高能点火器及起动电磁阀停止工作,起动结束[6,7]。

图1展示了起动过程中N1及T45的变化过程。起动开始后,N1转速从0开始逐渐上升,达到9.9%之前,涡轮间排气温度(T45)没有变化,达到9.9%时,温度T45开始快速上升,表明涡轮间的油气混合物已被引燃,标志着此时发动机点火成功。

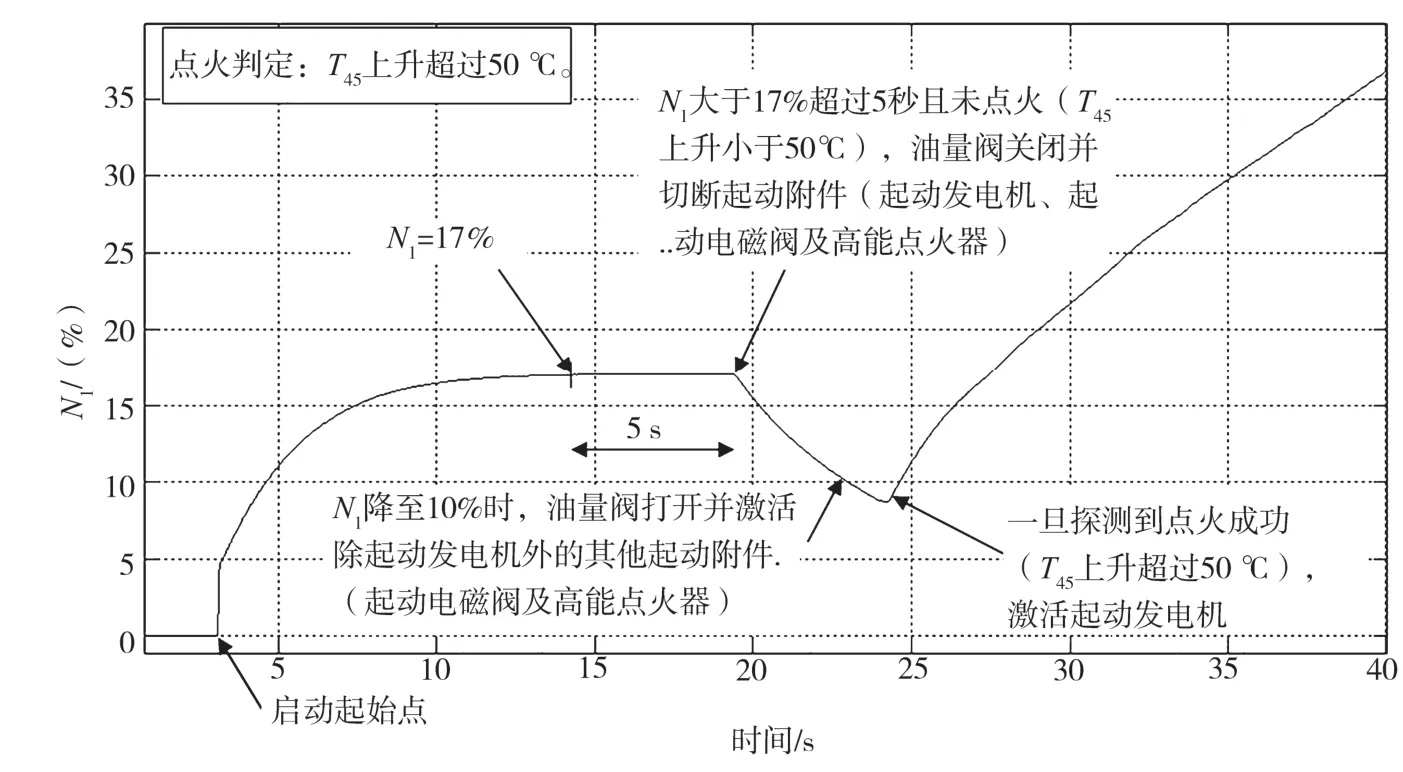

1.2 二次点火现象

发动机点火成功的标准为N1达到17%后,5 s内T45上升超过50 ℃。若在N1达到17%后,5 s内T45上升小于50 ℃,那么EECU将判定点火失败,断开起动发电机、起动电磁阀以及高能点火器的供电。失去起动发电机的驱动,N1转速开始下降,下降至10%时起动电磁阀和高能点火器恢复供电。一旦T45上升超过50 ℃,起动发电机恢复供电,二次点火成功。TM公司提供的典型二次点火曲线如图2所示。

图1 N1和T45起动过程曲线(正常点火)

图2 典型二次点火曲线

图3中,N1到达17%后,5 s的时间内上升至21.5%,T45仍处于持续下降的状态。EECU判定点火失败,N1开始下降。在下降至9.7%时,T45开始上升,此时T45为13.4 ℃。上升至61.2 ℃时,EECU判定二次点火成功,并恢复起动发电机供电,N1再次上升,并达到能够维持自运转的转速。

图3 N1和T45起动过程曲线(二次点火)

1.3 故障原因分析

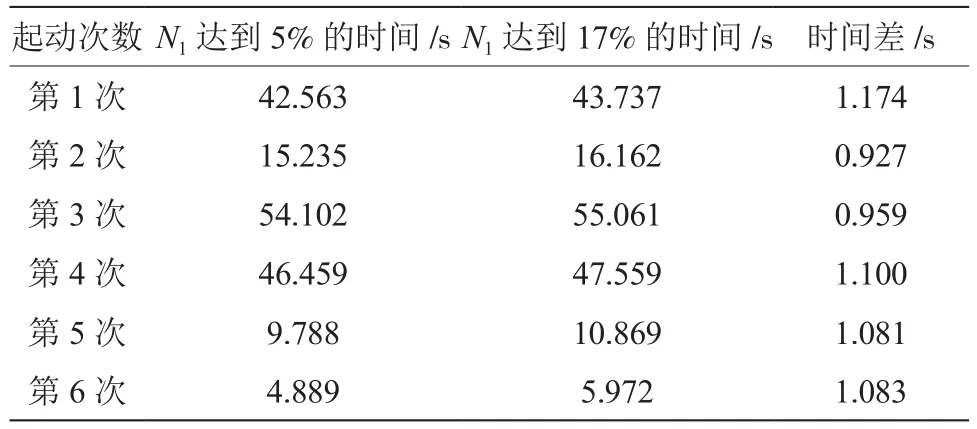

二次点火是一种非正常的点火现象,表明第一次点火因某方面条件不具备而未成功。发动机的最佳点火窗口期为N1在5%~17%。通过分析多次二次点火曲线,发现N1由5%上升至17%左右所用时间在0.9~1.2 s,具体见表1。

表1 N1上升时间

高能点火器每分钟工作120次,即每秒工作两次。据此判断,表1中记录的起动过程中,在最佳点火窗口期高能点火器仅能工作1~3次。由于N1上升速度快,缩短点火窗口期时间,窗口期内的点火次数较少,高能点火器未能引燃油气混合物,随后N1达到起动发电机能够提供的最大转速(约20%)。持续一段时间(5 s)后EECU判定点火失败,断开起动发电机的供电,N1转速逐渐下降。在N1转速降至一定值时,恢复起动发电机的供电,N1转速再次上升,高能点火器继续点火。第二次点火时发动机转速变化缓慢,可延长点火窗口期,使点火成功。

2 起动控制设计改进

2.1 方案确定

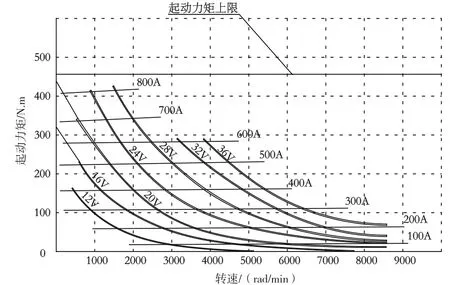

发动机需求的起动力矩上限为51.5 N.m,绘于起动发电机可提供的起动力矩曲线图内,空心曲线是起动发电机在不同输入电压及电流条件下所提供的力矩,实心曲线为根据起动发电机力矩曲线绘出的延长线[8,9]。起动力矩对比如图4所示。

图4 起动力矩对比

以起动开始的时间点为T0,此时电流最大,可达到850 A左右,电压最低,随起动电源的不同,约在16~20 V之间。根据图中延长线判断,起动发电机的输出力矩符合发动机力矩需求。但频繁出现的二次点火仍与设计预期结果不符,需避免该现象出现。

起动力矩与起动电流直接相关,起动电流越大,起动力矩越大[10]。因此,可通过调整起动电路,降低起动电流和起动力矩,减缓N1加速度,延长点火窗口期时间,增加窗口期内的点火次数,从而实现提高起动点火概率的目的。

2.2 理论分析

在TM公司进行的起动台架试验中,最佳点火窗口期的持续时间达到2.5 s以上时,即可一次点火成功,不再出现二次点火的现象。根据起动试验采集数据,当前T0时间点的起动电流在800~850 A之间。从力矩曲线图中可知,此时起动力矩在400~420 N.m。通过调整起动控制电路将起动电流降至700 A左右,力矩约340 N.m。以此初始力矩驱动发动机起动,最佳点火窗口期的持续时间可延长至2.5 s以上。

3 机上验证

在调整机上起动控制及起动供电电路后,经多次地面起动试验,T0点的起动电流均保持在650~700A,力矩为290~335 N.m。

发动机N1转速为100%时,对应起动发电机转速为11 330 rad/min。据此计算,N1为17%时,起动发电机转速为1 926 rad/min。以调整前后多次试验采集的数据绘制N1低于17%阶段的起动力矩曲线,力矩包线区域对比如图5所示.

图5 力矩包线区域对比

图5中,红色虚线为N1达到17%的转速。上部阴影区域为调整起动电流前的力矩包线区域,下部阴影区域为调整起动电流后的力矩包线范围。可以看出,在调整起动电流后,起动发电机提供的起动力矩较调整之前显著降低。

根据试验数据整理的N1变化时间如表2所示。

表2 改进后N1上升时间

N1由5%上升至17%的时间均高于2.5 s,且未再出现二次点火现象。

4 结 论

针对某直升机起动中二次点火现象,分析其产生原因,比对系统匹配性,根据台架试验结果,调整起动系统控制逻辑及供电方式。经机上验证,通过调整起动电流,可有效延长点火窗口时间,改进该直升机起动的点火效率。本文中提供的调整力矩方法对于同类涡轮发动机起动系统的力矩匹配和点火窗口期时间与点火频率的匹配设计有一定的借鉴意义。