镀锌线拉矫振纹问题分析及拉矫机维护要点

摘 要:镀锌线拉矫机是重要工艺设备,通过拉矫振纹问题对拉矫机功能、原理进行分析,规范维护要点,最终解决拉矫振纹问题,取得了良好效果。

关键词:拉矫机;拉矫振纹;板型;维护要点

1.前言

随着热镀锌理论及钢铁生产轧制工艺的发展,热镀锌钢板产品种类日益增多。它们因基板材质、生产工艺、表面结构、表面状态、镀层成分的不同,所以在性能和用途上也存在明显差别,但是不管是作為家电板、建筑板,还是汽车内板,人们都希望提高产品的表面质量与加工成型性能及冷作硬化能力。在热镀锌生产线上,光整机和拉矫机是热镀锌机组中改善板型、提高加工性能,改善冷作硬化效果的重要工艺设备。

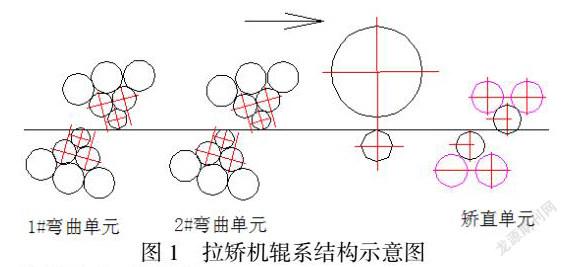

某镀锌机组拉矫机采用的是“两弯一矫”布置方式。近期在质检台打磨带钢表面时,发现带钢上有密集型振纹缺陷,振纹间距约为1-3mm。经产线排查,打开拉矫机后振纹消除,只要投用弯曲单元,出口打磨无振纹,只投矫直单元出口打磨表面发现振纹,确认振纹由拉矫机矫直单元产生。尤其在生产DX53D等软钢生产时,振纹缺陷较明显,无法满足彩涂板生产的要求。

2.拉矫机的作用及工作原理

2.1拉矫机的功能作用

拉矫机是拉伸弯曲矫直机的简称,其主要由发挥拉伸作用的前后张紧辊、发挥弯曲作用的弯曲辊组、发挥矫直作用的矫直辊系组成的。拉矫工序的主要功能有两大方面:一是改善板型,通过使带钢拉伸并且进行弯曲矫直之后,可以部分消除带钢的边浪、中浪等浪形和C形弯曲、L形弯曲,从而改善了带钢的平直度。二是改善加工性能,通过拉伸弯曲作用,使带钢在后续的变形时减轻或不再有屈服平台,从而产生均匀变形,提高加工性能。

2.2拉矫机的工作原理

拉伸弯曲矫直是通过叠加的拉应力和弯曲应力而产生变形的矫直方法。带钢最少需要两个弯曲辊和一个矫直辊在拉力作用下来完成矫直(两弯一矫)。拉矫机之所以能使带钢的板型改善其实质是原来纤维长短不一的带钢在高张力和弯曲辊的作用下产生弹性和塑性变形,变形后原来长纤维和短纤维的长度基本趋于一致而实现的。如果带钢的总变形量足够大,足以使原来处于浪形处的长纤维也开始产生塑性变形,就能起到改善板型的作用。在这种情况下,对于长短不等的纤维而言,其弹性变形量是基本相同的,不同的是塑性变形量。在同时受到拉伸作用时,短纤维的塑性变形量大,因而在变形结束张力除去后长度伸长较多,长纤维的塑性变形量小,外力除去后长度伸长较少,这样就使长短纤维的长度趋于一致,使浪形改善。

3.拉矫振纹问题原因分析

通过分析,导致拉矫振纹的主要原因有以下几个方面。

3.1拉矫辊辊面质量不合格

辊子表面修磨后,因辊子加工精度问题,拉矫辊表面可能出现无明显手感的横向条纹,在大张力的运行状态下,辊子表面的横纹缺陷可能复制到带钢表面。

3.2辊盒装配不规范

装配不规范对振纹的影响,辊子轴承座与轴承外圈之间安装调整的间隙不合适,如果间隙太小,辊子容易出现发热烧毁的故障,如果侧隙太大,容易出现隐形振纹。

3.3辊盒空间精度存在问题

拉矫机矫直单元的支撑辊可能存在受力不均的的现象,可能会产生矫直辊的振纹。利用定修对上下矫直单元的丝杠底座进行测量调整,要求高度差不超过0.1mm。

3.4轴承磨损问题

矫直辊的轴承为免维护轴承,轴承磨损造成的游隙增大也是产生振纹的一个可能原因之一。

4.规范拉矫机维护要点

4.1严格控制拉矫辊的修复质量

严格执行拉矫机工作辊及中间辊的检验标准。要求工作辊硬度≥63HRC,表面粗糙度要求≤0.400μm,表面无磨削纹,划痕等缺陷,中间辊硬度≥63HRC,粗糙度要求≤0.400μm,表面无磨削纹,划痕等缺陷,验收由机械工艺双方共同进行,辊盒的修复周期由6个月缩短为3个月。

4.2辊盒装配要点

拉矫机辊盒需定期进行更换,如果装配不当,会造成工作辊旋转接头断裂或轴承损坏等运行事故,影响产线稳定。

4.2.1 弯曲单元辊盒装配

(1)松开自由端轴承座的定位螺栓及导向螺栓,把自由端轴承座推出;

(2)拿下旧的工作辊和中间辊,使用喷枪对辊盒表面进行清洗,然后用擦机布擦干净,将支承辊用1200目砂纸打磨并擦拭干净;

(3)放上新的中间辊,并将中间辊一头贴住固定端轴承座;

(4)放上新的工作辊,并将工作辊一头贴住固定端轴承座;

(5)把自由端轴承座推回原位,并把工作辊轴承与轴承座孔的间隙调整到3mm;

(6)使用塞尺检查支撑辊与中间辊间隙不大于0.02mm,工作辊和中间辊间隙不大于0.02mm,紧固自由端轴承座导向和定位螺栓;

(7)手动转动工作辊,保证所有辊子均可轻松灵活旋转。

4.2.2 矫直单元辊盒装配

(1)松开自由端轴承座的定位螺栓及导向螺栓,把自由端轴承座推出;

(2)拿下旧的工作辊和中间辊,使用喷枪对辊盒表面进行清洗,然后用擦机布擦干净,将支承辊用1200目砂纸打磨并擦拭干净;

(3)放上新的中间辊,并将中间辊一头贴住固定端轴承座;

(4)放上新的工作辊,并将工作辊一头贴住固定端轴承座;

(5)把自由端轴承座推回原位,并把工作辊轴承与轴承座孔的间隙调整到3mm;

(6)使用塞尺检查支撑辊与中间辊间隙不大于0.02mm,工作辊和中间辊间隙不大于0.02mm,紧固自由端轴承座导向和定位螺栓;

(7)手动转动工作辊,保证所有辊子均可轻松灵活旋转。

4.2.3 支撑辊更换

(1)支撑辊必须整排更换;特殊情况,需经过测量并确认新辊和剩下的几个旧辊直径相同时才能更换;

(2)成排更换时,需将直径相同的辊子装在一排;

(3)支撑辊更换完成后,在支撑辊上放一根新的中间辊或工作辊,测量辊子间隙,间隙不能大于0.02mm。

4.2.4检查检验

考虑到拉矫机的重要性,辊盒装配完之后,需通知点检人员、工艺人员进行检查确认,并填写拉矫机辊子装配记录,作业区做好拉矫机辊盒更换记录。

5.结论

拉矫机的原理是在张力作用下带材经过弯曲辊反复弯曲,在叠加的拉伸和弯曲应力作用下,产生弹塑性拉伸变形,消除三维形状缺陷,然后再经过矫平辊将残余曲率矫平,从而大大改善带钢的板型。通过对拉矫机功能作用及工作原理的分析,明确了拉矫振纹产生的原因,通过对拉矫机维护进行规范,消除了拉矫振纹,取得了良好效果。

参考文献:

[1]马龙.镀锌机组拉矫机弯曲单元工作辊力学行为分析[D].内蒙古科技大学,2021.

[2]王杰青,胡欣宇,李子俊,韦贺明,陈小鹏.冷轧拉矫机辊系精度在线调整方法[J].设备管理与维修,2020(17):66-67.

作者简介:

姓名:李建(1990.10-)女,汉,河北景县人,助理工程师,大学本科,研究方向:冶金设备技术改造及维修。