跨层穿梭车仓储系统复合作业路径规划

鲁建厦,陈寿伍,易文超,汤洪涛

(1.浙江工业大学 机械工程学院,浙江 杭州 310032;2.浙江汇智物流装备技术有限公司,浙江 湖州 313028)

0 引言

跨层穿梭车仓储系统[1](Tier-to-Tier Multi-Shuttle Warehouse System, TTMSWS)是近年来出现的一种新型智能立体仓库。相比多层穿梭车仓储系统,穿梭车通过提升机实现跨层运动,以到达货架的不同层工作,具有更高的柔性和鲁棒性,从而减少穿梭车的数量。跨层穿梭车仓储系统存在两种作业方式:①单一作业方式:单入库作业、单出库作业;②复合作业方式:当系统同时有出库和入库指令时,穿梭车即执行出入库交叉作业。为提高系统存储效率,穿梭车采用复合作业方式运作。跨层穿梭车仓储系统中每个任务都可以选择不同的穿梭车,导致穿梭车的路线选择也不同,进而有不同的任务作业时间,并会对提升机的移载过程产生影响,从而导致这些不同的组合、顺序有不同的结果,因此在跨层穿梭车仓储系统中对多穿梭车和提升机的协同调度具有重要意义。

目前,为了适应穿梭车式仓储系统的发展与应用,国内外学者进行了相关研究。WANG等[2]提出基于穿梭车和提升机的任务作业时序模型,并利用非支配排序遗传算法进行求解。杨玮等[3]在每层一台穿梭车的立体仓库中,提出双载式穿梭车路径优化问题,建立了双载式多层穿梭车仓储系统复合作业模型,并运用混合植物繁殖算法对该模型进行优化求解。CARLO等[4]针对在多个巷道可共享使用两个提升机的多层穿梭车立体仓库进行了研究,以进出库作业时间最短为目标函数建立调度模型,确定了两个提升机的调用顺序。ZHAO等[5]在Carlo的基础上考虑了穿梭车与提升机的加减速特性。杨玮等[6]针对子母式穿梭车仓储系统复合作业路径优化问题,在提升机数量与子母穿梭车数量为1∶2的前提下,利用改进的自适应粒子群算法进行了求解。郭红丽[7]介绍了每层一台穿梭车和m层n台穿梭车两种形式的自动化立体仓库,对立体仓库的拣选作业进行了分析。张娜[8]对单出库的跨层穿梭车系统进行建模,并采用Gurobi求解器进行求解。Marchet等[9]完成了每层一台穿梭车和m层n台穿梭车两种形式的自动小车存取系统(Automated Vehicle Storage and Retrieval System, AVS/RS)研究,并利用仿真分析了不同自动小车存取系统的配置下的立库吞吐量。方彦军等[10]研究了AVS/RS复合作业三维路径优化问题,并采用改进人工狼群算法求解,验证了算法的有效性。邹霞等[11]针对集中式和分散式的自动存储系统(Automated Storage and Retrieval System, AS/RS)仓储中,考虑了设备的加减速,通过分析设备运行时间模型研究了货架结构和订单密度对系统的影响。

跨层穿梭车仓储系统相对于多层穿梭车仓储系统,能最大程度地避免订单量较少而穿梭车闲置的情形并减少投资成本,目前在部分企业已得到使用。但是,国内外对于跨层穿梭车仓储系统的相关文献较少,在该类仓储系统的调度优化中存在着较大的进步空间。而关于穿梭车的跨层作业研究,多见于自动小车存取系统和子母穿梭车存取系统,这对于跨层穿梭车仓储系统的研究有一定的参考价值。关于多层穿梭车仓储系统的已有文献研究主要集中在单层作业模式下,对于跨层作业模式的研究很少,且其研究对象仅针对单出库或单入库任务,并且相关研究的模型中均未考虑设备的运动特性,与实际情况有较大误差,求解方式多为规划器求解或单一的优化算法,对于跨层穿梭车仓储系统调度路径规划有一定的局限性。

仓储系统复合作业路径规划问题是一个NP难问题[12],使用确定性算法获得精确解是耗时且困难的,故学者通常采用智能算法求解。而由李晓磊[13]提出的通过构造人工鱼来模仿鱼群觅食、聚群及追尾行为,实现寻优的优化算法——人工鱼群算法(Artificial Fish Swarm Algorithm, AFSA),因其具有初值鲁棒性强、全局性、简单性等优点而被广泛应用。目前,已有很多针对人工鱼群算法的改进算法及应用实例:如马宪民等[14]提出自适应视野的改进人工鱼群算法,仅对人工鱼的觅食视野进行调整,求解路网最短路径问题。赵敏等[15]采用了步长参数分解和柔性参数设置等改进策略,提出了一种基于改进ASFA求解柔性作业车间调度问题(Flexible Job shop Scheduling Problem, FJSP)问题;周永权等[16]引入交叉算子和去交叉策略对人工鱼群算法进行改进,并将其用于解决旅行商问题(Traveling Salesman Problem,TSP)。

本文从作业排序和作业路径的角度,以跨层穿梭车仓储系统出入库复合作业为研究对象,考虑提升机和穿梭车的加减速特性,根据仓储系统实际作业运行过程建立TTMSWS出入库复合作业数学模型,并设计了改进人工鱼群算法(Improved Artificial Fish Swarm Algorithm, IAFSA),对不同条目订单的出入库作业问题进行优化求解,力求在接近实际作业的情况下最小化出入库的总行程时间。最后,将结果与遗传算法和基本人工鱼群算法对比,验证了算法的有效性。

1 TTMSWS路径优化问题的描述与建模

1.1 问题描述

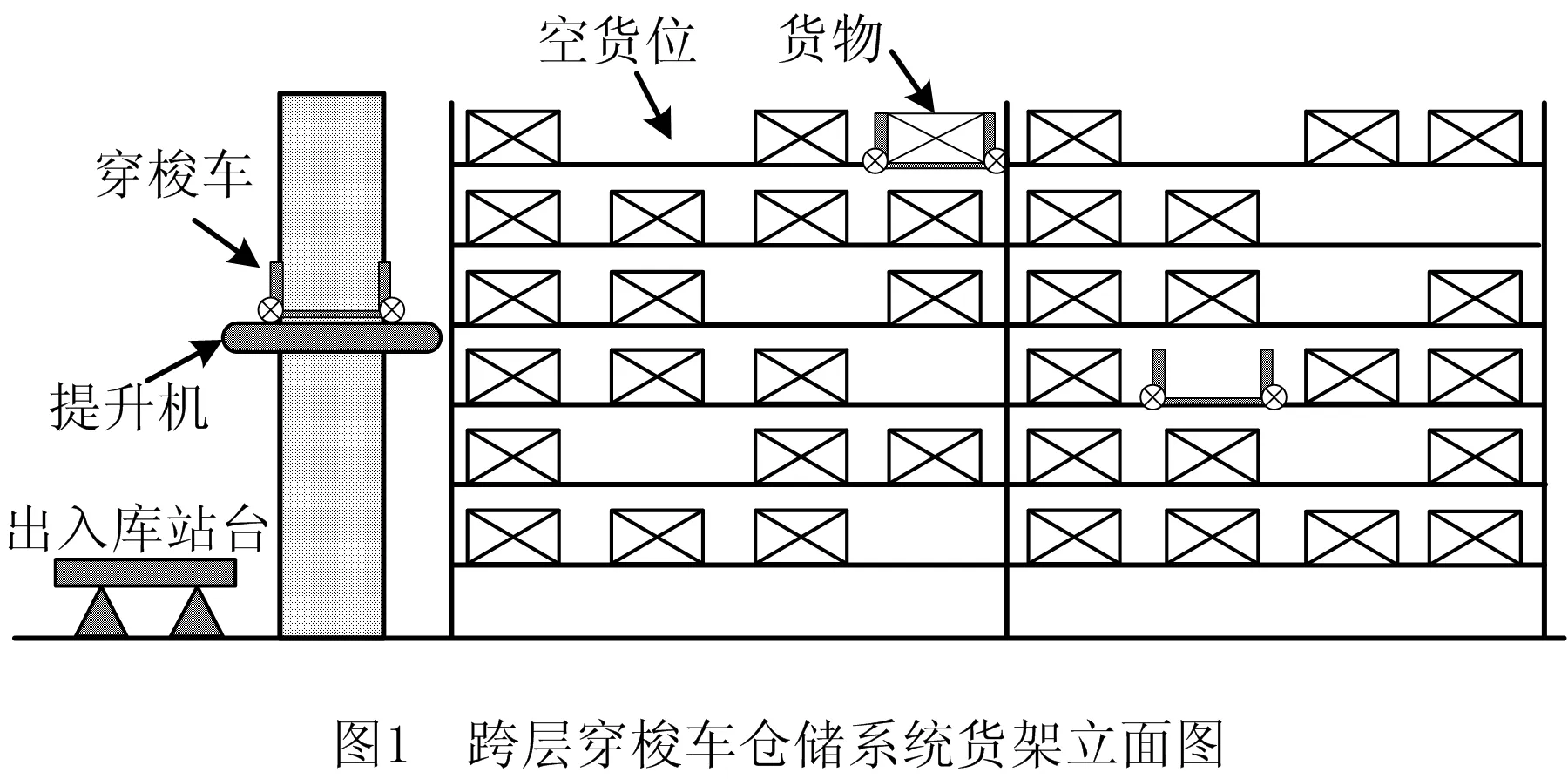

跨层穿梭车仓储系统主要由穿梭车、提升机、轨道和存储货架等组成。其中,穿梭车在货架轨道上运行,负责货物的水平搬运,提升机安装在巷道口,实现穿梭车的跨层运动。如图1所示为其货架立面图。

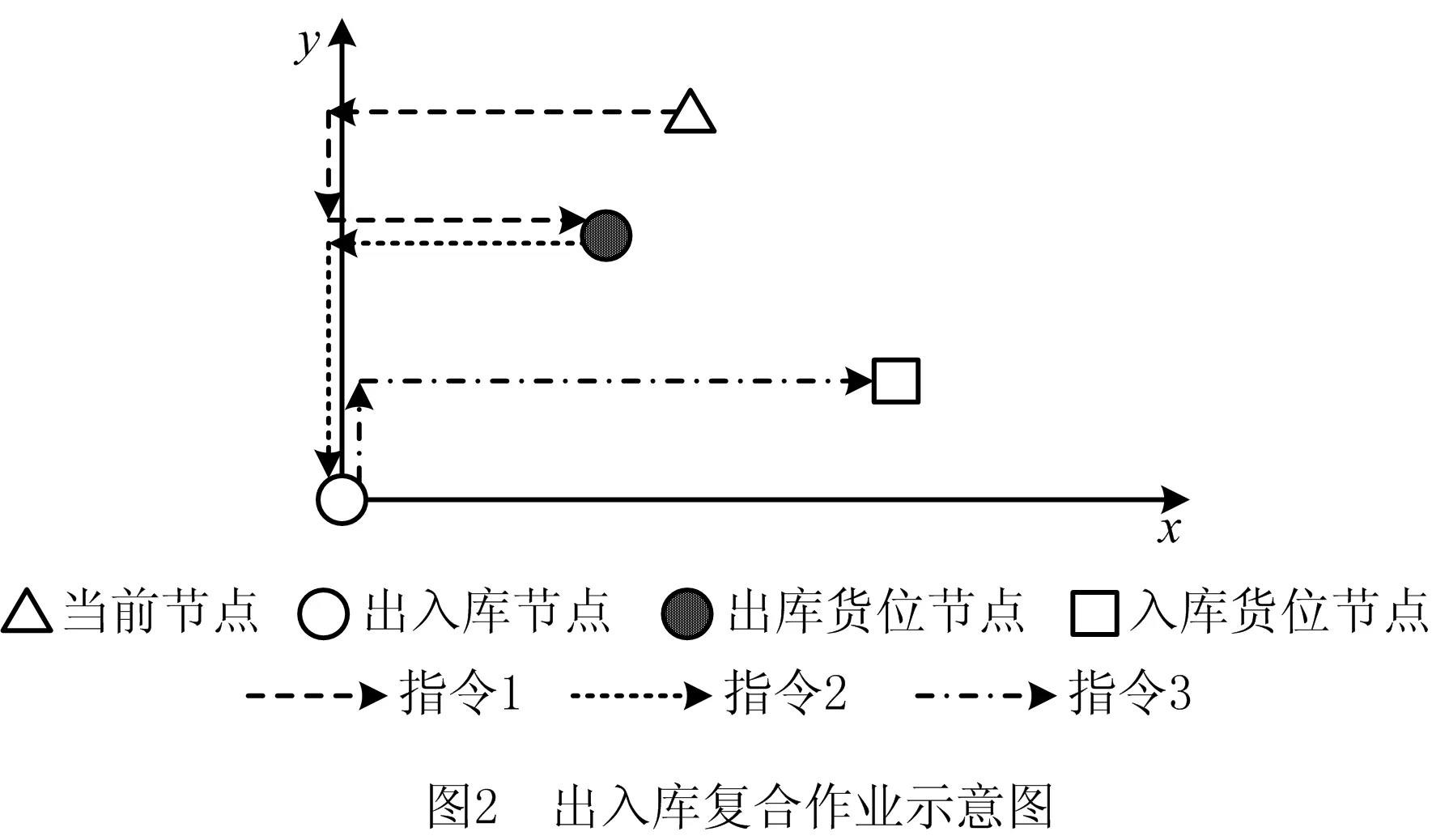

图2为穿梭车一次出入库复合作业示意图。其中X轴为巷道布置方向,代表穿梭车运动方向;Y轴为提升机布置方向,代表提升机运行方向。提升机与穿梭车共同完成一次出入库复合作业需要经历3次节点变化:

(1)穿梭车从当前节点运行至出库货位节点;

(2)穿梭车从出库货位节点运行至出入库节点(I/O点);

(3)穿梭车从出入库节点(I/O点)运行至入库货位节点。

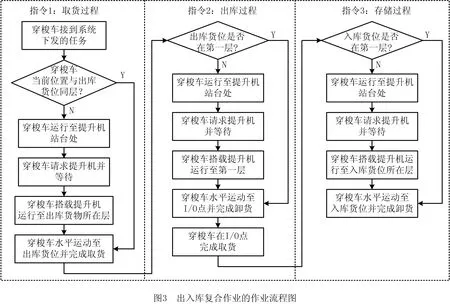

对于出入库复合作业过程中的3个指令,皆可以表示为穿梭车从初始位置运行至目标位置的过程。如图3所示,该过程可分为穿梭车初始位置与目标位置是否同层两种情况。

(1)穿梭车初始位置与目标位置同层

1)系统下达指令给穿梭车;

2)穿梭车从当前位置(即上次任务终止的位置)启动,直接水平运行至目标位置。

(2)穿梭车初始位置与目标位置不同层

1)系统下达指令给穿梭车;

2)穿梭车从当前位置启动,水平运行至该层提升机工作站台处;

3)穿梭车请求提升机,并等待提升机到达该层;

4)穿梭车搭乘提升机垂直运行至目标位置所在层;

5)穿梭车从该层提升机工作站台水平运动至目标位置。

TTMSWS出入库复合作业的每个指令可以视为3阶段的混合流水作业[17]。

不同于一般的混合流水线调度问题,TTMSWS特点如下:

(1)跨层穿梭车仓储系统的出入库复合作业单元(将出库任务和入库任务结合作业定义为一个作业单元)之间存在一部分先后顺序约束,即出库任务优先于入库任务。

(2)一组出入库复合作业单元中所用到的穿梭车为同一辆穿梭车。

(3)在执行任务之前,必须将提升机移动到指定位置。提升机的调整时间即提升机的空跑时间,取决于任务执行序列。

(4)一组出入库复合作业单元中,当穿梭车执行完某一阶段的指令时,马上开始下一阶段的执行,中间过程不中断,直至该组出入库复合作业单元执行完毕。

1.2 TTMSWS复合作业模型建立

根据TTMSWS运行现状,为研究方便且不失一般性,假设如下:

(1)货物采用随机存储策略,出库货物或入库货物都有一个确定的货位;

(2)提升机和穿梭车运动过程均存在加(减)速度;

(3)提升机和穿梭车执行完系统分配的任务后,若无新任务到达,则就近停止;

(4)设备空载和负载的移动速度相同;

(5)对同一辆穿梭车或提升机同一时刻只能执行一个任务;

(6)当该层有穿梭车时,不允许其他穿梭车进入;

(7)当穿梭车或提升机开始执行一个任务时,必须执行完该任务,不允许中断。

在此基础上,进行参数与变量定义:已知每个出入库复合作业必须依次经过3个阶段设备的操作。设i为操作阶段索引,i=1,2,3,依此表示穿梭车从当前位置至提升机所在位置的运行阶段,提升机搭载穿梭车至目标层的运行阶段,穿梭车出提升机至到达目标节点的运行阶段。因此,本文所研究的问题可以转化为三阶段的混合流水线调度问题,货物出入库复合作业单元为n(n=1,2,3,…,N)。则根据对穿梭车的作业指令分析,将每个作业单元都划分为3个任务,即第n个作业单元可分为第3n-2个任务、第3n-1个任务和第3n个任务。记b为任务序号,b=1,2,3…,3n-2,3n-1,3n,…,3N-2,3N-1,3N,其中n为单元编号。s为阶段编号,s=1,2,3;k为作业设备编号,k=1,2,…,ms;ms为第s阶段的作业设备数,其中m1=m3=Q,表示第一阶段和第三阶段的设备数量即穿梭车的数量;m2=2,该阶段的第一个设备为实际运行的提升机,第二个为虚拟提升机,选择该提升机表示该阶段无需进行跨层运动。tbs为任务b在s阶段的开始时间;pbs为任务b在s阶段的作业时间;wbb′sk为s阶段机器k操作的两个连续任务b和b′之间的准备时间,而仅存在于第二阶段的第一个设备中,即提升机在连续作业之间的空载时间;G为足够大的数;Cmax为所有任务的最大完成时间。

因此,TTMSWS复合作业调度模型可以表示为

minCmax。

(1)

s.t.

(2)

tbs≥0;

b=1,2,3,…,3N;s=1,2,3;

(3)

tbs≥t(b-1)s;

b=3n-1,3n,n=1,2,…,N;

s=1,2,3;

(4)

tbs+pbs≤tb(s+1);

b=1,2,3,…,3N;s=1,2;

(5)

xb1k=xb3k;

b=1,2,…,3N;k=1,2,…,Q;

(6)

xb1k=x(b-1)1k;

b=3n-1,3n,n=1,2,…,N;

k=1,2,…,Q;

(7)

tb′2-wbb′21-(tb2+pb2)≥G(ybb′21-1);

b、b′=1,2,…,3N;

(8)

tb′1-(tb3+pb3)≥G(ybb′3k-1);

b、b′=1,2,…,3N;k=1,2,…,Q;

(9)

b=1,2,…,3N;s=1,2,3;k=1,2,…,ms;

(10)

b=1,2,…,3N;s=1,2,3;k=1,2,…,ms;

(11)

Cmax≥tb3+pb3;

b=3n,n=1,2,…,N;

(12)

(13)

(14)

其中:式(1)为调度性能指标;式(2)确保每个任务在每个阶段仅由一台设备执行;式(3)保证所有任务开始时间均在系统开始作业之后;式(4)保证属于同一作业单元的3个任务的先后关系;式(5)定义了每个任务在不同阶段开始时间的关系;式(6)保证每个任务的阶段1和阶段3由同一设备完成;式(7)保证同一单元的前后任务的阶段1由同一设备完成,即式(6)和式(7)表明同一个单元由一辆穿梭车开始执行至该单元结束;式(8)表示提升机连续的前后任务开始时间的关系;式(9)表示穿梭车连续的前后任务开始时间的关系;式(10)和式(11)表示在每台设备作业序列中,每个任务最多有一个前序任务与后续任务。式(12)定义了Cmax,Cmax大于等于每一个作业单元的完成时间。式(13)和式(14)为变量取值定义。

2 算法设计

2.1 基本人工鱼群算法

人工鱼群算法通过模拟鱼的追尾、聚群和觅食等行为指导人工鱼在解空间进行寻优。人工鱼个体的状态可表示为向量X=(x1,x2,…,xn),代表问题的一个解;人工鱼当前所在位置的食物浓度表示为Y=f(X),即适应度函数值。visual表示其视野范围,移动步长为Step,鱼群的拥挤度因子为δ,鱼群中可以互相交换彼此间的信息,包括当前位置、食物浓度等。鱼群的具体行为描述如下:

(1)觅食行为 人工鱼个体在其视野范围内随机选取一个位置Xj,若该位置所具有的食物浓度优于当前所在位置,则人工鱼向该位置移动一步;否则超过规定试探次数Try_number而找不到符合条件的Xj,则在其视野范围内随机移动一步。

(2)追尾行为 人工鱼个体在其视野范围内找到食物浓度最佳的伙伴Xmax,并且该伙伴周围不太拥挤,则向该位置随机移动一步;否则转而执行觅食行为。

(3)聚群行为 人工鱼个体在其视野范围内找到处于中心位置的伙伴Xc,并且并且该伙伴周围不太拥挤,则向该位置随机移动一步;否则转而执行觅食行为。

人工鱼选择其中最优的行为,并将最优位置及其对应的食物浓度记录在公告板中,当达到最大迭代次数时,停止迭代并输出公告板上的最优解。

2.2 改进的人工鱼群算法设计

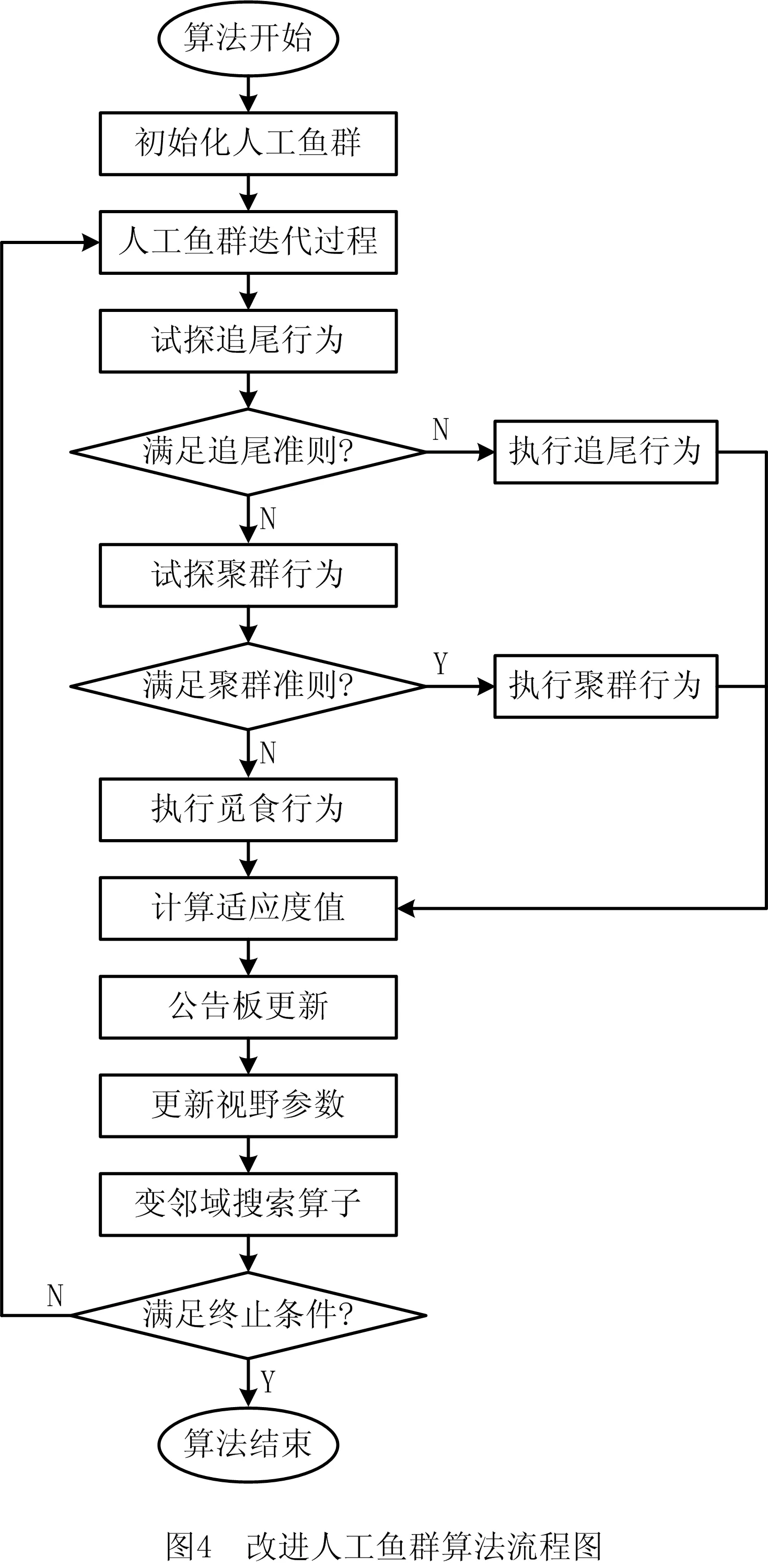

如图4所示为IAFSA流程图。本文在基本的人工鱼群算法上,采用自适应视野,并提出带吸引性的觅食行为,同时引进变邻域搜索算子来寻找最优解决方案。该算法中,AFSA通过鱼群的追尾、聚群和觅食行为,来对公布板进行更新,找到全局最优解位置,当算法陷入局部最优时,利用变邻域搜索算法(Variable Neighborhood Search, VNS)搜索该位置及其邻域范围,以此来使算法在早熟收敛时跳出局部最优解。最后重复IAFSA的迭代过程,直到满足终止条件。

2.2.1 采用自适应视野

在基本AFSA中,所有人工鱼的视野visual都是固定值。而人工鱼视野是寻优的重要参数。对于人工鱼视野的改进,其主要目的是在全局探索较优解时,利用较大的视野充分开拓搜索空间,在局部搜索时,应缩短视野,提高寻优精度[18]。基于此,本文结合全局最优值,建立了考虑迭代与收敛速度的人工鱼视野自适应变化。

(14)

2.2.2 带吸引性的觅食行为

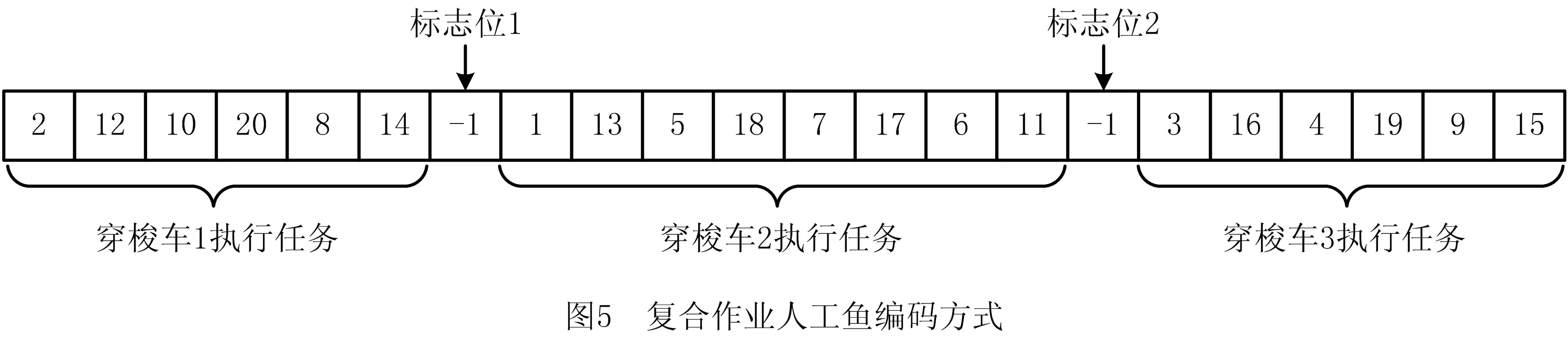

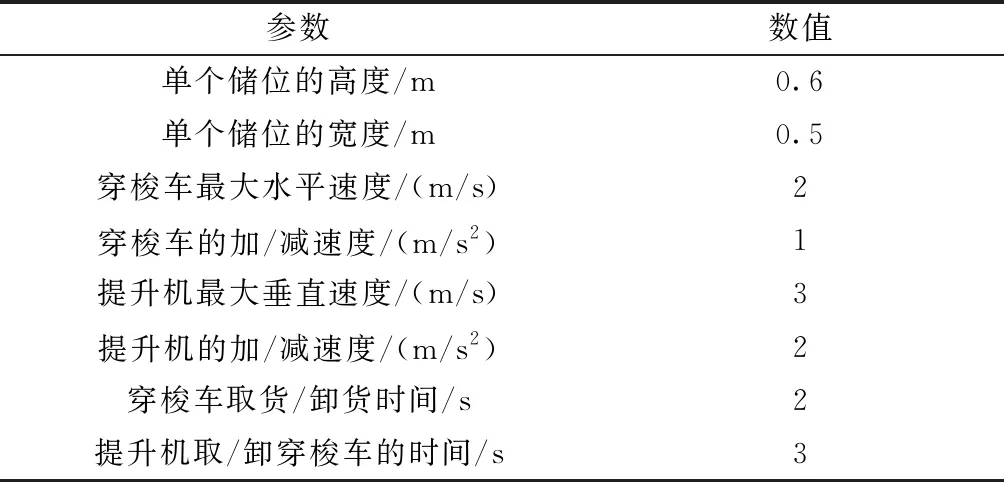

通常鱼群会趋向于水塘中食物越多的位置,食物越多,该位置对于鱼群个体的吸引性就越强,故提出带吸引性的觅食行为,在原觅食行为的基础上加入全局最优信息。即在人工鱼随机移动状态Xj(Yj Xi|next=comb(Xj,Xbest)。 (15) 具体实现方式:比较Xj和Xbest解序列,保留两序列中都出现的连续n个序列放入Xi|next,其余部分按Xi排列填充并去除重复节点。 2.2.3 引入变邻域搜索策略 在算法的不断迭代下,人工鱼群中的人工鱼个体会逐渐游向相同或近似的位置,即表现为人工鱼个体的编码会趋向相同的情况。所以在每次的迭代中,鱼群中并不一定能产生更优的状态,将没有产生更优状态的迭代称为无效迭代[19]。为了改善人工鱼群算法陷入多次无效迭代,本文基于VNS[20]的思想,对人工鱼进行扰动,用多种邻域结构,系统改变其邻域,拓展搜索范围,增强算法跳出局部最优的能力。 根据TTMSWS的编码特点,本文设置了3种邻域结构: (1)Swap邻域 在去除标志位的人工鱼解序列中随机选择两个不同位置x和y,为保证人工鱼的合法性,此时x和y必须都为奇数或偶数,即对应的任务类型需一致,都为出库任务或入库任务,互换其对应的任务。 (2)Insert邻域 将一组出入库作业视作一个复合单元,即在编码中将其作为单元数组(cell array),则原人工鱼的解序列可视作包含cell数组的数组形式,在该数组中随机选择两个不同的位置x和y,把位置x对应的cell数组插入位置y中。 (3)2-opt邻域 同(2)中对人工鱼解序列的操作,形成新的数组形式,在该数组中随机选择两个不同的位置x和y,将x到y之间的路径翻转其编号后添加到新路径中,其余路径不变。 2.3.1 编码 基于TTMSWS调度模型的特点,采用出入库混合整数编码方式,编码序号代表任务的编号。若存在X个出库任务和Y个入库任务,则当X=Y时,直接可进行出入库复合作业;而当X≠Y时,则利用(0,0)(I/O节点)将出入库任务补充完整后再进行出入库复合作业。假设出入库复合作业任务为N对,即存在N个出库任务和N个入库任务,将N个出库任务随机编码为1~N,N个入库任务则随机编码为N+1~2N,每条人工鱼的编码第奇数个元素为出库任务,第偶数个元素为入库货位。例如X=(x1,x2,…,x2k-1,x2k,…,x2n-1,x2n),其中x2k-1为出库任务,x2k为入库任务,即调度时按照顺序依次进行x1,x2,…,x2k-1,x2k,…,x2n-1,x2n对应的出库任务和入库任务。在解中的偶数位置插入标志位以区分不同穿梭车的任务执行序列。 图5为复合作业人工鱼编码方式,采用3个穿梭车执行10组出入库任务,标志位-1用以将各穿梭车的执行任务分开,穿梭车1的执行任务序列为2→12→10→20→8→14,穿梭车2的执行任务序列为1→13→5→18→7→17→6→11,穿梭车3的执行任务序列为3→16→4→19→9→15。 2.3.2 适应度函数 本文目标是完成所有任务的作业时间最短,即求解极小化问题,则适应度函数为: fitness=T=Cmax。 (16) 式中Cmax为人工鱼个体代表的所有任务完成的最大时间。 2.3.3 TTMSWS调度模型的IAFSA算法步骤 具体算法步骤如下: 步骤1初始化种群和参数。 步骤2开始迭代。先执行追尾行为,若追尾失败,则执行聚群行为;若聚群失败,则执行觅食行为。 步骤3计算人工鱼的适应度值,并在公告板记录最优值。 步骤4视野参数更新。根据公布板更新情况,进行人工鱼视野的自适应更新。 步骤5变邻域搜索算子。若满足条件,则执行变邻域搜索,并更新公布板;否则转步骤6。 步骤6判断是否达到最大迭代次数,若达到则输出公告板最优解,否则转步骤2。 其核心伪代码如下: Begin 1.AF_Initialization:%算法初始化 2.人工鱼数量、人工鱼初始视野、拥挤度因子、最大试探次数等相关参数初始化 3.令当前迭代次数为gen=1,Ybest=inf;%Ybest为公告板最优值 4.初始化人工鱼群个体X; 5.%进入人工鱼群迭代过程: 6.while gen≤Max_gen%当达到预设的最大迭代次数,则停止循环 7. for i =1:n 8. [Xi,flag1]=AF_follow(X,n,visual,δ); %尝试追尾行为,以flag1标记追尾行为结果,若为1则表示追尾成功,否则表示追尾失败 9. if flag1 == 0 %追尾失败 10. [Xi,flag2]=AF_swarm(X,n,visual,δ); %尝试聚群行为,以flag2标记追尾行为结果,若为1则表示追尾成功,否则表示追尾失败 11. if flag2 == 0 %聚群失败 12. Xi=AF_prey(X,n,visual,δ); %进行觅食行为 13. end 14. end 15. Xnew_best=Xi; %鱼群经过追尾、聚群、觅食后得到的最优解 16. bulletin_update; %将得到的最优解与公告板进行比较 17. visual_update; %根据公告板更新情况对人工鱼视野进行更新 18. if 公告板未更新 19. beststep=beststep+1; %beststep记录连续失效的迭代次数 20. else 21. beststep=1; %连续失效迭代次数重置为1 22. end 23. if beststep=Invalid_gen%当连续失效迭代次数达到预设的最大连续失效次数时,执行邻域搜索 24. 保留公布板的最优解,将其作为当前解Xcur; 25. 定义邻域结构集合N={Nk,k=1,2,3}; 26. for i = 1:L %L表示邻域搜索次数 27. 在Xcur的邻域集合N中随机选择一个进行扰动并生成解x′,令Xcur=x′; 28. 寻找Xcur的局部最优解x″,令Xcur=x″;若Xcur 29. end 30. end 31. end 32.end 33.可视化结果 End 根据实际项目中的设备性能参数以及跨层穿梭车仓储系统的存储规格,本文研究设置了跨层穿梭车仓储系统的模拟场景,货架层数为15层,深度为60个储位,穿梭车数量为3,其余具体跨层穿梭车仓储系统的参数设置如表1所示。 表1 跨层穿梭车仓储系统参数表 为验证IAFSA求解该问题的有效性,随机生成20个出入库任务对,30个出入库任务对,50个出入库任务对跨层穿梭车的出入库复合作业进行分析。其中20个出入库任务对列表如表2所示。 表2 出入库任务表 续表2 复合作业时间计算:设出库货物i和入库货物j坐标分别为(xi,yi)和(xj,yj),则穿梭车初始位置即上一入库作业结束位置为(xj-1,yj-1),复合作业时间如下所示: Tij= (17) 式中:t1为穿梭车从初始位置运行至提升机站台的时间,t2为穿梭车前往取出库货物过程中等待提升机的时间,t3为穿梭车从当前所在层搭载提升机运行至出库货物所在层的时间,t4为穿梭车从提升机站台运行至出库货物i所在位置的时间,t5为穿梭车前往取入库货物过程中等待提升机的时间,t6为穿梭搭载提升机从出库货物所在层到达I/O站台并返回入库货物所在层的时间,t7为穿梭车从提升机站台运行至入库货物所在位置的时间,t8为提升机装(卸)穿梭车的时间,t9为穿梭车装(卸)货物的时间,t10为穿梭车从当前位置运行至出库货物所在位置的时间。其中t2和t5为穿梭车等待提升机的时间,与设定的作业任务序列有关;t1、t3、t4、t6、t7和t10可根据设备运动距离及其速度、加速度计算;t8和t9为定值。 根据程序随机得到各穿梭车一组出入库复合作业任务序列为:穿梭车1的作业任务序列为:1→29→2→28→11→22→15→30→6→40→20→24→19→23;穿梭车2的作业任务序列为:14→32→18→35→13→38→16→31→10→27→9→36;穿梭车3的作业任务序列为:8→33→4→34→5→21→17→39→7→37→12→25→3→26。其作业时间总和为482.3 s。 利用改进人工鱼群算法进行优化。根据对鱼群算法参数的分析[21],选择人工鱼数量n=10,人工鱼初始视野visual0=10,最小视野visualmin=1,拥挤度因子δ=8,最大试探次数Try_number=20,最大无效迭代次数Invalid_gen=5,人工鱼群最大迭代次数Max_gen=200。优化后所得的一组出入库复合作业任务序列为:穿梭车1:12→29→20→26→18→33→4→30→11→35→13→21→7→32;穿梭车2:17→22→19→24→1→38→16→27→5→36→8→31→2→28;穿梭车3:6→34→15→23→14→40→10→37→9→39→3→25。其作业时间总和为349.1 s。 为验证算法求解该问题的有效性,分别用经典启发式算法——遗传算法、基本人工鱼群算法和改进人工鱼群算法对其出入库复合作业调度进行对比,其中遗传算法参数为:种群规模size=500,交叉概率pc=0.8,交叉算子选用部分匹配交叉,变异概率pm=0.1,变异算子选用交换变异;基本人工鱼群算法参数为:人工鱼数量n=10,人工鱼视野visual=10,拥挤度因子δ=8,最大试探次数Try_number=20。为比较算法运行时间,将算法终止条件统一设置为连续迭代100次最优值不变;采用MATLAB编程,测试环境为WIN 10系统、CPU为i5-7200U、内存为4 G,并进行30次运算,结果如表3所示。 表3 3种算法的实验结果 如图6所示为算例的3种算法各独立运行30次的平均收敛过程曲线。 由表3和图6可知,遗传算法收敛较快,但很快陷入局部最优,求解精度差;基本人工鱼群算法在前期具备一定的搜索能力,但其搜索能力有限,容易陷入局部最优,无法使鱼群集中在最优值附近;本文提出的改进人工鱼群算法,采用了自适应视野与改进觅食行为,加快收敛速度且增强了局部搜索能力,且变邻域算子的加入,使得鱼群能跳出局部最优,较之其他两种算法其求解精度优势较大,且对比基本人工鱼群算法,其平均运行时间相差不大,说明了其能在增强求解精度的同时也保证了运算速度。 进一步验证算法的有效性与稳定性,利用3种算法对不同任务量求解。表4为30任务对和50任务对的作业规模下运行30次的实验结果。 表4 三种算法在不同规模下的实验结果 由上述求解结果可以看出,遗传算法随着任务规模的增大,其算法平均收敛迭代次数增加十分明显,且其优化效率也有一定的损失;而本文提出的改进人工鱼群算法,在任务规模增大时,仍保持良好的优化效率,且解的标准偏差在随任务规模增大时,其效果更加明显,故能说明本文提出的改进人工鱼群算法求解该问题的有效性和稳定性。 针对TTMSWS出入库复合作业问题,分析其出入库复合作业流程,考虑提升机与穿梭车的加减速,建立以出入库复合作业时间最短为目标的调度模型。针对该问题,本文提出利用改进人工鱼群算法进行求解。仿真实验结果表明,所建立的调度时间数学模型及改进的人工鱼群算法是可行有效的,在一定程度上能够减少作业时间,提高仓储作业效率。未来将结合跨层穿梭车仓储系统的资源配置和企业投资等方面进行深入研究,在最小化资源配置和投资成本的条件下,满足企业仓储与运行效率。2.3 求解TTMSWS路径的改进人工鱼群算法设计

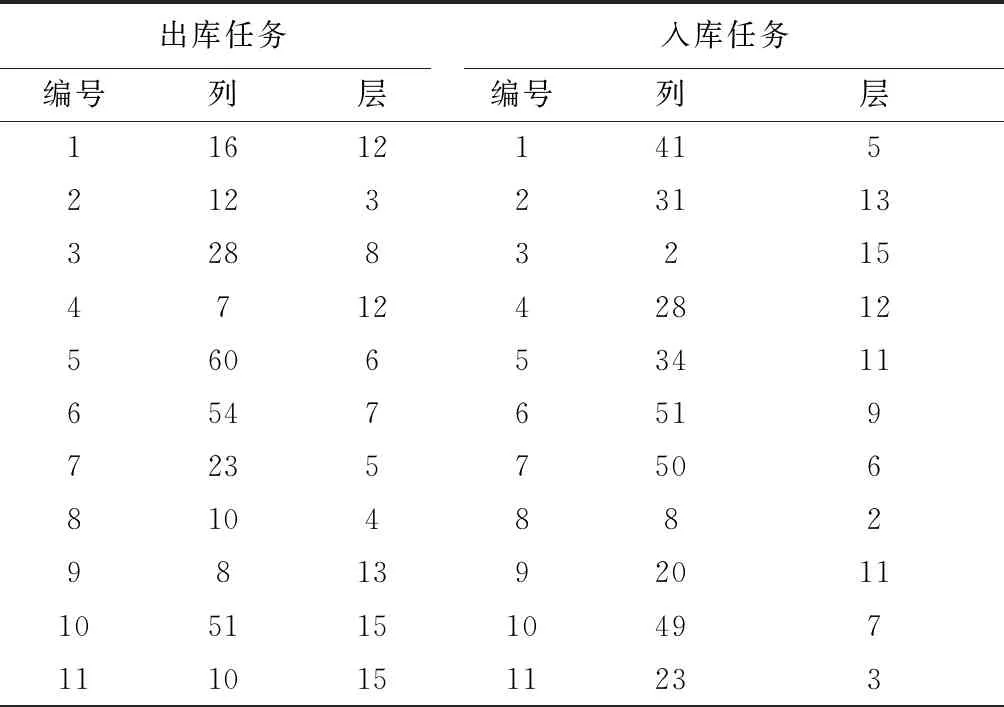

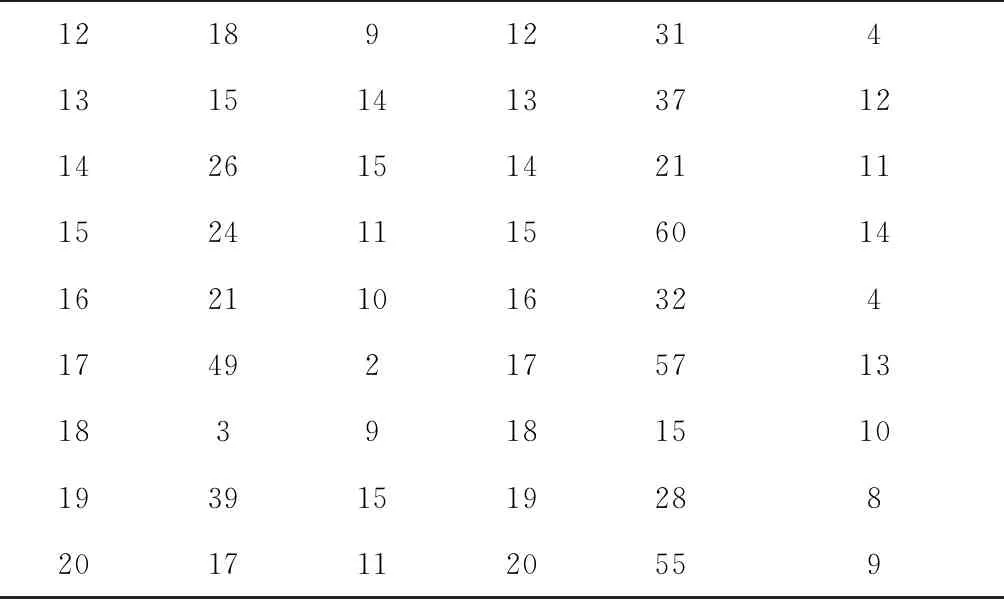

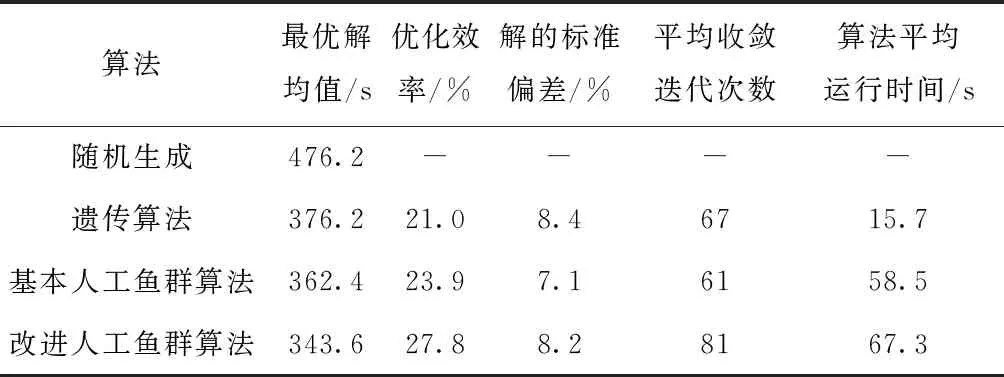

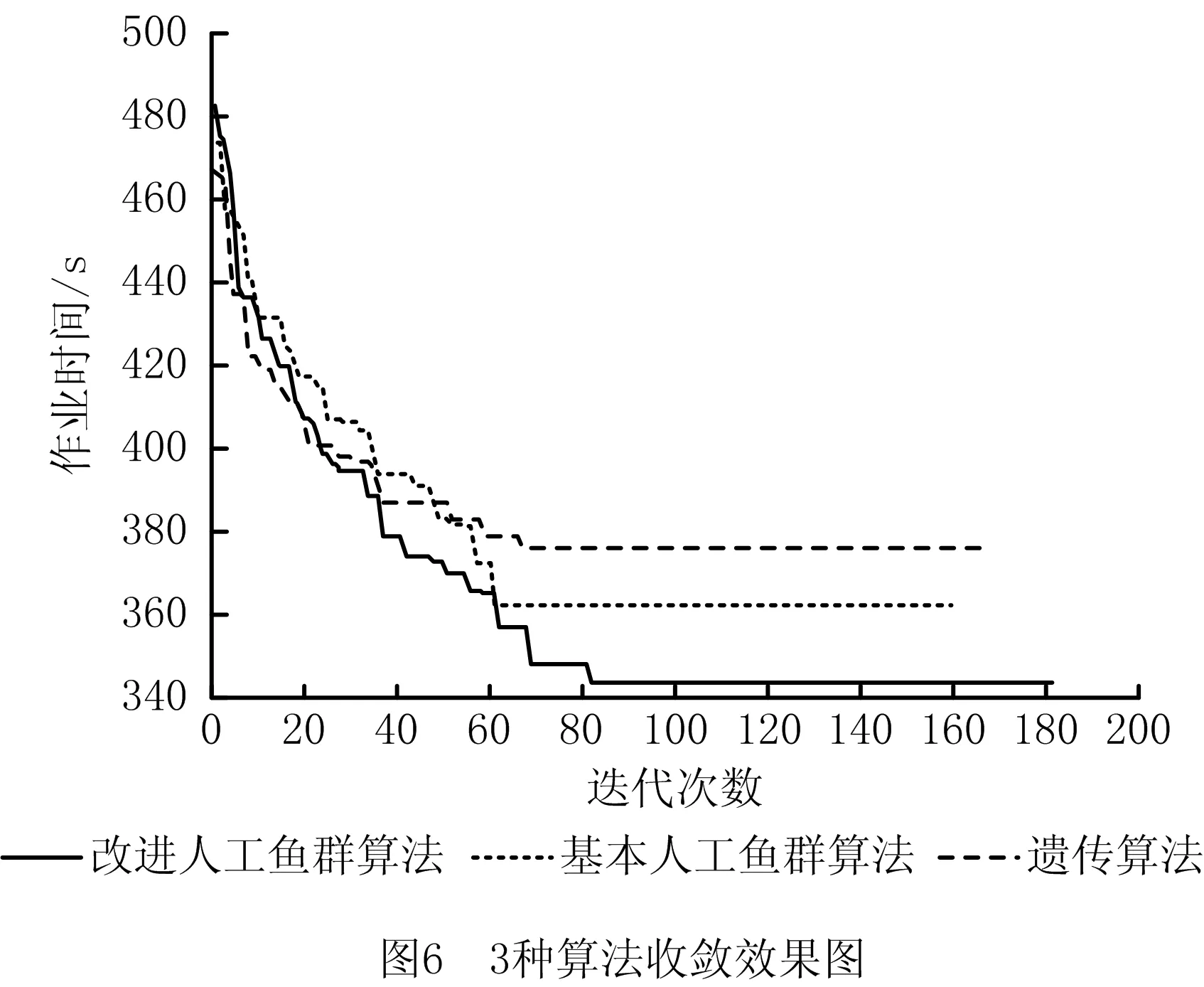

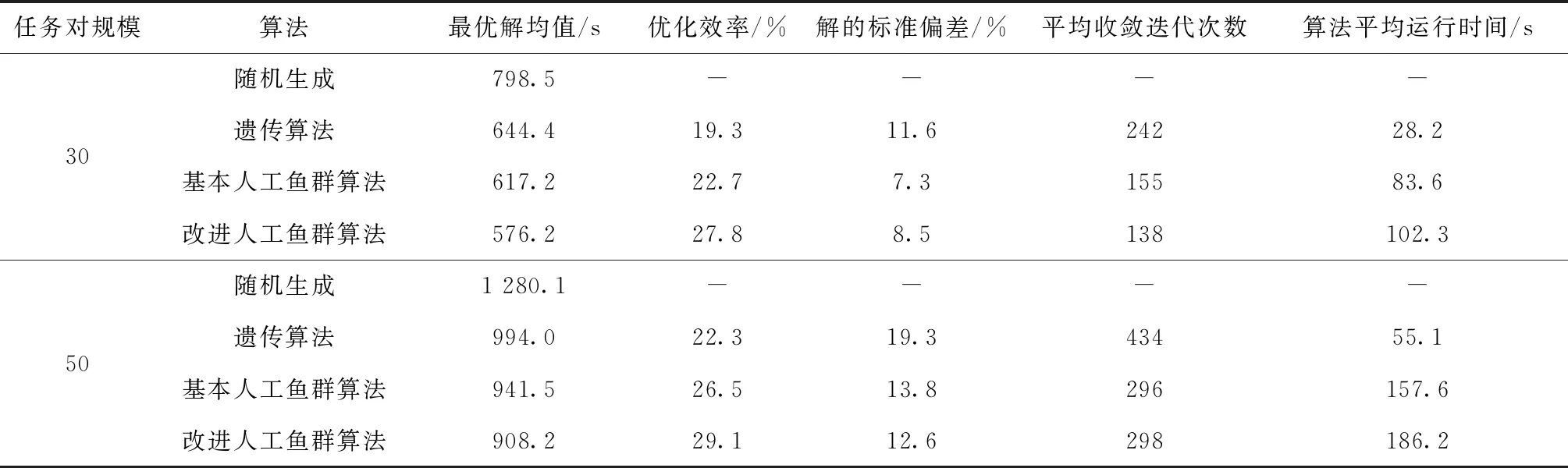

3 仿真实验研究

4 结束语