压电促动器的研制及其减振效果

姚晓成,蒋春燕,赵 程,曾 涛

(上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

精密光学器件的应用变得越来越广泛,其微振动的抑制成为研究热点[1]。目前普遍采用弹簧类或橡胶类隔振器[2]来抑制精密器件的微振动。但是,该类隔振器由于自身阻尼较小,在低频激励时不能有效起到减振作用,同时难以满足精密器件高灵敏度、高精度和高稳定性要求。因此,如何抑制精密器件的微振动仍是目前亟待解决的问题。

压电陶瓷是指经直流高压电场极化处理后具有压电效应的铁电陶瓷,具有密度小、响应精度高,频响高和输出力大等优点[3],目前已应用在卫星[4]、空间望远镜等微振动抑制方面。单片压电陶瓷的输出位移较小,难以抑制实际工程中的大振幅振动,这极大限制了其应用。压电层的串联可以大幅增加相同电压下压电陶瓷的输出位移[3],因此通常将压电陶瓷片串联制成压电层串联、电极层并联的压电叠堆,以达到低电压驱动、高性能输出的目的[3]。压电叠堆是将多层压电片通过环氧树脂胶黏而制成的,兼具压电片响应精度高、频响高和输出力大等特点,但当其受到横向剪切力或纵向拉伸力时,极易发生损坏。在实际应用过程中,需要给压电叠堆设计一个促动器结构,减小其在运动过程中受到剪切力和拉伸力,从而延长压电叠堆的使用寿命。

近年来,研究者们为提高压电叠堆的输出性能做了很多研究。CHOI等[5]将质量块与压电叠堆装配成促动器,研究了促动器的动力学特性和作动特性。LI等[6]研究了提高惯性促动器的振动幅值,获取更大作动力的方法。LESIEUTRE等[7]提出了基于机械放大机构的惯性压电促动器的制备方法。SHAO等[8]研制了一种微型惯性压电促动器,发现其在高载荷下仍能保持高精度的运动特性。上述学者研究了惯性压电促动器的制备和相关性能,但没有进行相应的减振试验。

作者基于压电叠堆的结构特征,并且考虑到压电叠堆在运动过程中因受剪切力与拉伸力作用而失效的问题,设计并研制了压电促动器,测试了相关输出性能参数,搭建了惯性式压电减振系统,进行了0~100 Hz频段的振动控制试验,验证了压电促动器减振的有效性。

1 压电促动器的设计与性能

1.1 结构设计

选用上海材料研究所自主研发的尺寸为5 mm×5 mm×9 mm的压电叠堆来组装促动器,结构如图1所示。

图1 压电叠堆的结构示意Fig.1 Structure diagram of piezoelectric stack

设计的促动器结构如图2所示,该促动器主要由6个部件组成,自上而下分别为移动杆件、锁紧螺母、碟形簧片、外壳、压电叠堆以及底座。该结构中涉及到的主要连接方式为螺纹连接,即底座与外壳、锁紧螺母与外壳之间均采用螺纹连接。当施加正向电压时,压电叠堆会产生拉伸变形并带动移动杆件对外输出位移,当撤去外加电压后,压电叠堆恢复到原长,移动杆件在弹簧元件的作用下始终保持与压电叠堆的紧密连接。经称量,该压电促动器的质量为50 g。

图2 促动器的结构示意Fig.2 Structure diagram of actuator

由于球形结构承压能力强,同时受到来自任意方向的外力时,该力均可以向四周均匀地分散,从而极大减小剪切力。因此,将与压电叠堆接触的上下端面设计成球形凸点,通过移动杆件和底座上的球形凸点与压电叠堆的上下端部配合,保证安装的直线度,从而极大地削减压电叠堆在运动过程中可能受到的剪切力;同时通过预加载荷(调节锁紧螺母与外壳之间的螺纹数,给予移动杆件上固连的压电叠堆一定的预紧力)使压电叠堆产生预变形,从而减小压电叠堆在运动时可能承受的拉伸力。

1.2 预紧力确定

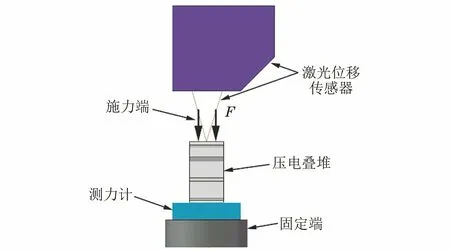

预紧力的大小会影响压电叠堆的输出性能。采用如图3所示的试验装置测试不同预紧力下压电叠堆的输出位移。该装置主要由3个单元组成,分别为位移监测单元(激光位移传感器)、施力单元(压力施加部件)以及测力单元(测力计),自上而下对压电叠堆施加预紧力,用测力计实时监测当前预紧力大小,通过激光位移传感器测定当前预紧力下压电叠堆的输出位移,以最大输出位移作为性能优劣的评价指标。

图3 压电叠堆的预紧力-输出位移试验装置示意Fig.3 Test device diagram of preloading force-output displacement of piezoelectric stack

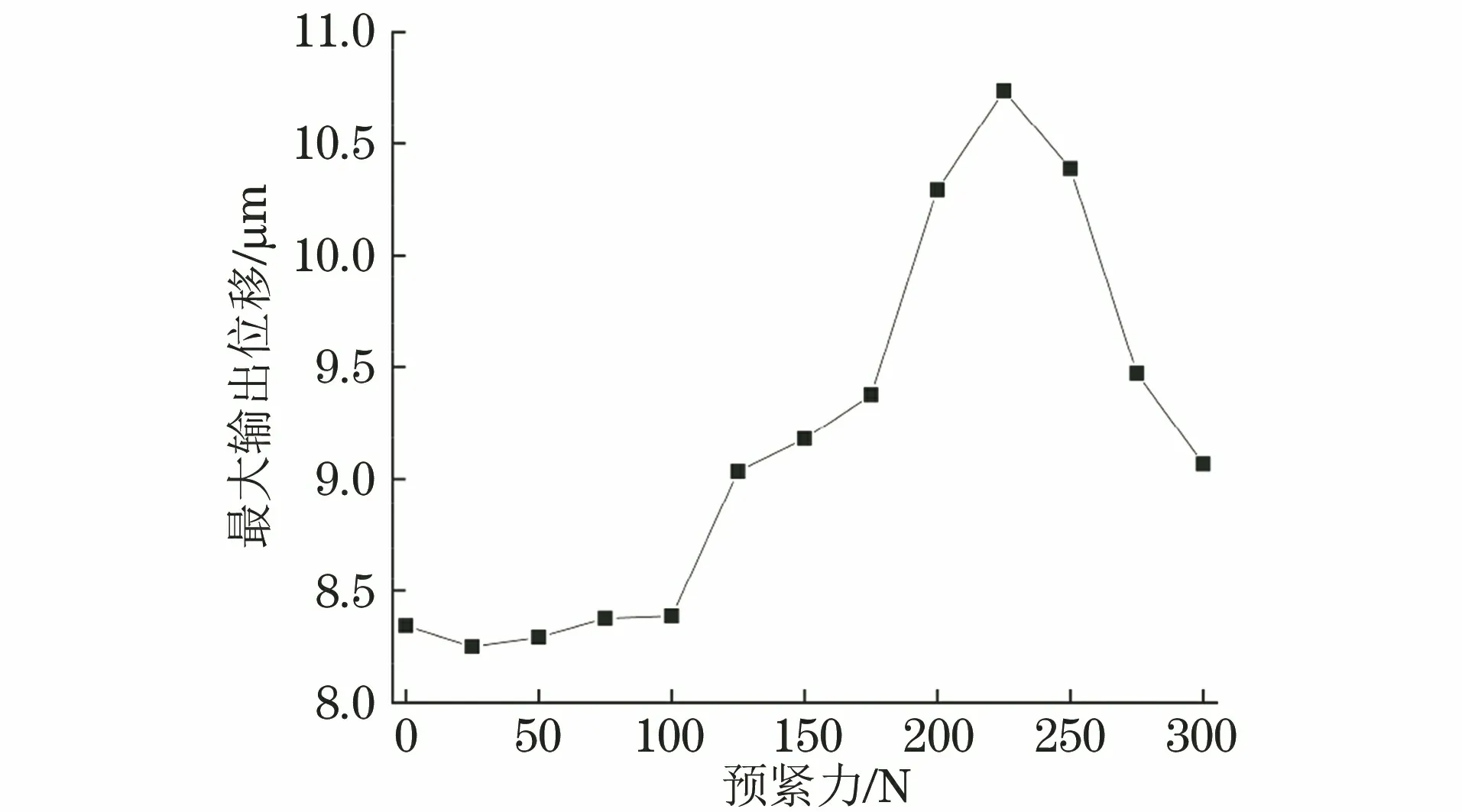

由图4可以看出:预紧力小于100 N时,压电叠堆的最大输出位移基本不变;预紧力大于100 N时,最大输出位移增大,压电叠堆的输出性能增强;当预紧力达到225 N时,最大输出位移达到峰值,此时压电叠堆的输出性能最佳。因此,通过设计锁紧螺母与外壳之间的螺纹数,将压电促动器的预紧力控制在225 N。

图4 压电叠堆的最大输出位移-预紧力曲线Fig.4 Curve of maximum output displacement vs preloading force of piezoelectric stack

极化的压电陶瓷在受压后,晶格会产生畸变,同时部分电畴减小,部分电畴增大,部分垂直于受压表面的极化c畴发生90°畴变向为a畴。预紧状态下的压电陶瓷在外加电场的作用下,a畴再次发生90°畴变向复为c畴,使得晶体的总偶极矩发生变化,从而诱发更大的应变,导致受压后的等效压电应变系数增大[9],宏观上表现为逆压电效应增强,最大输出位移增大。

1.3 促动器的性能

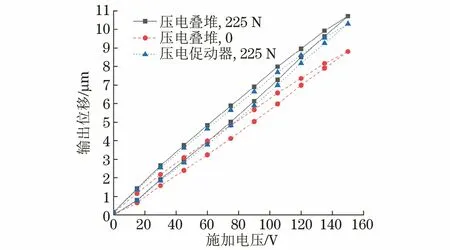

由图5可以看出:压电叠堆在静态测试中的输出位移与施加电压的关系曲线呈现为环状,这是压电叠堆存在迟滞效应导致的;在150 V直流电压驱动下,压电促动器的最大输出位移为10.35 μm,0预紧力下压电叠堆的最大输出位移为8.65 μm,225 N预紧力下压电叠堆的最大输出位移为10.78 μm。由此可见,225 N预紧力下压电促动器的输出性能较0预紧力下的压电叠堆有了较大的提升,但小于225 N预紧力下压电叠堆的,推测为预紧力施加偏差和弹簧元件吸收位移导致。

图5 不同预紧力下压电叠堆和压电促动器的输出位移随施加电压的变化曲线Fig.5 Curves between output displacement and applied voltage under different loads, preloads of piezoelectric stack and piezoelectric actuator

2 惯性式压电促动器的减振试验

2.1 试验装置设计

将压电促动器的自由端与惯性质量块刚性连接组成惯性式压电促动器,以该惯性式压电促动器为核心元件,编写闭环控制算法,对模拟环境振动的等效悬臂梁进行振动抑制。减振试验装置如图6所示。激振台带动与其连接的悬臂梁振动以模拟低频段的振动环境,加速度传感器采集振动信号进行算法处理后输出反相位的电压信号,驱动惯性式压电促动器产生反相位惯性力对悬臂梁进行振动抑制,以激光位移传感器监测到的振幅衰减情况来评价减振效果。

图6 惯性式压电促动器减振试验装置示意Fig.6 Test device of inertial piezoelectric actuator vibration reduction

2.2 惯性质量块的参数确定

在压电促动器一端连接惯性质量块;当压电促动器通入交变电压时,压电叠堆由于逆压电效应产生正弦位移,带动惯性质量块运动产生加速度,从而对受控对象产生反作用力[10]。惯性质量块在压电促动器动态输出时会产生一个惯性力,一方面放大压电促动器的输出力,另一方面隔离非必要的干扰,对压电叠堆起到一定的保护作用。

利用测力计测定不同振动频率下悬臂梁端部的输出力。由图7可以看出,输出力随着频率的增加而增加,在0~100 Hz频段内悬臂梁端部的输出力在57~63 mN之间。选定60 mN为梁端部输出力的标准值。

图7 悬臂梁端部输出力与振动频率的曲线Fig.7 Curve of output force vs vibration frequency ofcantilever beam end

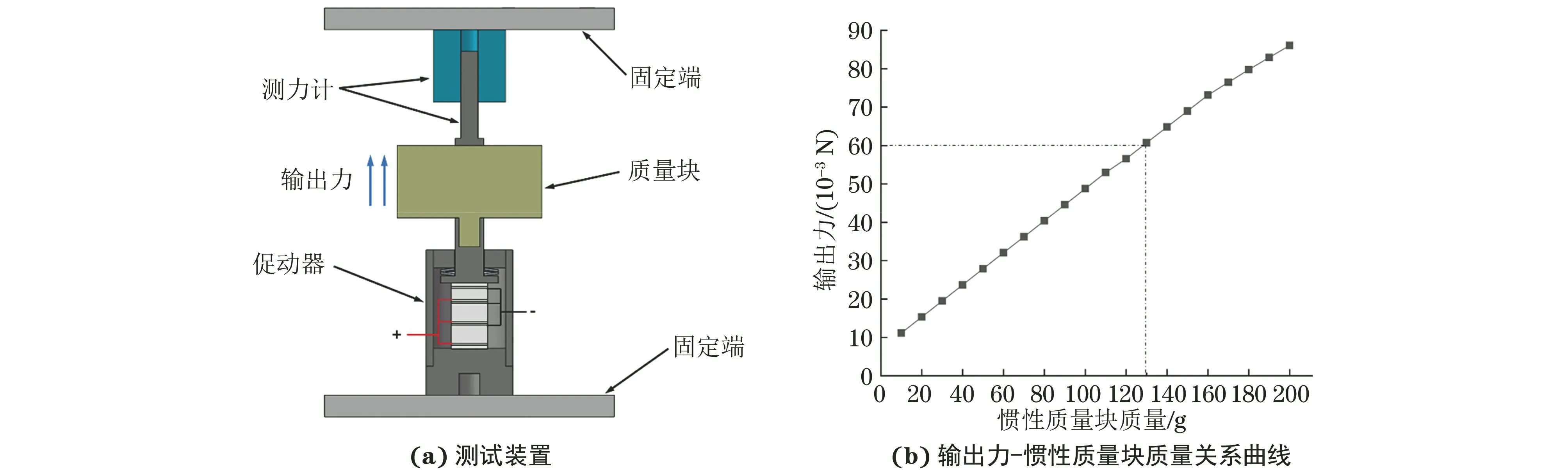

采用图8(a)所示装置测定惯性质量块质量与输出力的关系。由图8(b)可以看出,惯性式压电促动器的输出力随着惯性质量块质量的增加而增大,当惯性质量块的质量为130 g时,惯性式压电促动器的输出力达到标准值60 mN,故将惯性质量块质量定为130 g。

图8 惯性式压电促动器的输出力测试装置及输出力-惯性质量块质量的关系曲线Fig.8 Output force test device of inertial piezoelectric actuator (a) and curve of output force vs mass of inertial mass block (b)

2.3 振动控制效果

采用图6所示的减振试验装置对惯性式压电促动器进行减振试验,所用压电促动器的质量为50 g,最大输出位移为10.35 μm,惯性质量块的质量为130 g。由图9可以看出,当激振台产生频率分别为50,75,100 Hz的振动时,启动减振装置时减振效果即刻呈现,振幅分别减小了约53.2%,46%,50.4%。

图9 不同频率振动时惯性式压电促动器的振幅变化Fig.9 Amplitude variation of inertial piezoelectric actuator at different frequencies

该惯性式压电促动器的减振效果是即时呈现的,具有即刻响应、减振效果良好等优点。

3 结 论

(1) 施加在压电叠堆上的预紧力会影响其输出性能,预紧力为225 N时,压电叠堆的输出性能最好,压电促动器的最佳预紧力为225 N,该预紧力下的最大输出位移为10.35 μm。

(2) 在压电促动器最大输出位移为10.35 μm、惯性质量块质量为130 g的减振试验装置中,振动频率为50,75,100 Hz时,惯性式压电促动器均具有良好的减振效果,振幅减小了约50%。