基于Gabor滤波器的喷丝板疵点检测

李广龙,李德骏,刘会清,周桂洋,程康,王成

(武汉纺织大学,湖北武汉,430000)

0 引言

喷丝板又称纺丝帽。喷丝板的作用是将黏流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条。生产原材料生成的熔体中如果残留了少许原材料,在经过喷丝装置时,容易在喷丝板处出现聚酯纤维堆积现象,形成疵点,部分疵点随着丝喷出导致影响成品丝的质量。

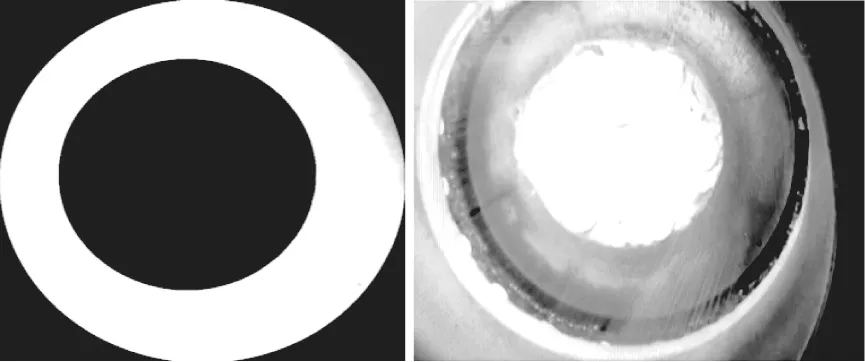

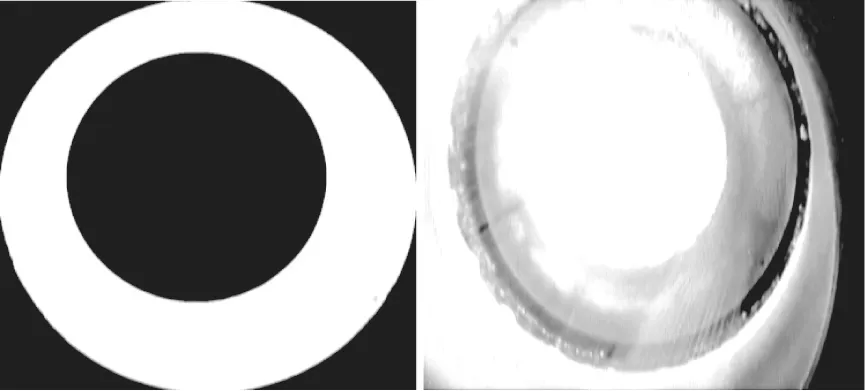

喷丝桶实物参考图1图2。由于工厂环境,喷丝桶光照不足,喷丝板照射光角度不同,所呈现出不同的表面明暗对比。聚酯纤维生产对原材料要求严格,所以选用的检测方案不能对原材料、生产工艺产生任何影响。同时由于使用时间不同,喷丝板中心位置出现各种污点和锈斑的噪声程度不同。以上都对喷丝板图像的疵点检测识别提出了挑战。

图1 喷丝板实体图

图2 喷丝桶在工厂中实际位置

通过对国内外文献研究发现,在检测喷丝板方面都只是在针对喷丝板中微孔进行了检测,且检测环境都是在特定的条件下进行的,如实验室搭建的平台环境。这些研究均未在工厂实时环境下进行疵点检测。

为保证喷丝板疵点检测的准确性和实时性,本文提出了一种基于Gabor滤波的疵点检测方法,对于工厂环境下的喷丝板图像,先通过Gabor滤波器减少图像中的干扰,再使用边缘检测算法进行疵点位置的计算。该方法可以在不干扰正常工作状态下准确有效的检测出疵点位置,提高生产质量。

1 Gabor滤波器

疵点的大小与分布具有特殊性,具有同样的空间分布频率,方向一致。喷丝板处于实时工作的状态,丝束的存在对于采集到的图像产生噪声的影响一直存在。这些细丝分布不均匀且十分密集,很难通过常规的方法来进行优化。因为光、抖动等出现的噪声也会对图像质量产生影响。由于喷丝板长时间使用,喷丝板中心位置出现很多锈迹污点。在这种情况下,即使采用均值滤波也无法降低污损噪声产生的影响。如果进行wiener滤波处理,也会因为背景存在大量噪声干扰而无法有合适的期望进行滤波。

由于以上所有影响因素,在此处引入Gabor滤波器对图像进行优化处理,从而达到减少噪声的目的。Gabor滤波器具有较强的抗噪声干扰能力,且Gabor滤波器对频率与方向都极具敏感,采用Gabor滤波器可以从图像中将特定频率分布的疵点提取出来,能够有效解决喷丝板中心污损,背景干扰和光照不均匀等问题。

2 喷丝板疵点检测算法

疵点检测算法流程如下图3所示。首先利用3个方向的Gabor滤波器得到的滤波图像,找出图像中频率不同点初步定位近似疵点位置。对疵点进一步的高精度计算。采用边缘检测算法提取疵点边缘,实现疵点检测。

图3 疵点检测算法流程图

Gabor滤波器是一种同时保留空域和频域信息的滤波器,在空域与频域高效地提高测量准确度,也可对任意方向和任意频率的信号进行滤波。在二维空间域中,使用一个三角函数(如正弦函数)与一个高斯函数叠加就可以得到一个Gabor滤波器。

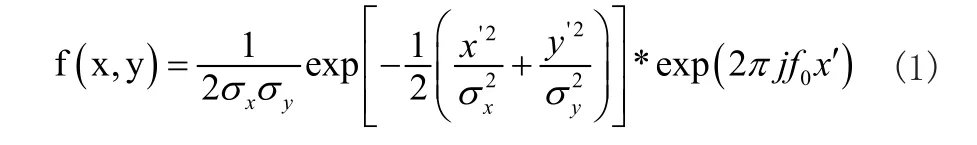

二维Gabor变换函数是一个由二维高斯函数调制的定向复合正弦光栅。空间域中的公式如式(1):

其中f0表示跨度限制的正弦光栅的中心频率。平滑化参数σX和σÿ表示高斯面的标度因子。它们决定了空间域中滤波器的选择性大小。当σx等于σy时高斯表面是一个圆。通常情况下,参数σy也可以被表示为λσx因此可以通过改变系数λ来调整高斯曲面的形状。(x’,y’)是由θ旋转的(x,y):

从方程(2)可以注意到Gabor滤波器f形成一个复数值函数,由实部和虚部组成,如方程(3)和方程(4)所示。

方程(5)特征图像G(x,y)是由平方非线性算子得到的,它表示滤波图像的局部度量。特征图像G(x,y)依赖于f0,fe,σx,σy和θ的参数变化,为设计滤波器提供足够自由的形状,取向和频率特性。

为减少计算时间,可以通过连续采样,得到低分辨率图像。本文选取3个方向2个尺度Gabor滤波器。在所采集的图像中进行Gabor滤波,再将计算结果映射到原始分辨力图像上。

3 实验及分析

由于原图像采集过程中会出现喷丝板以外喷丝桶内的图像,为减少不必要的噪声干扰,所以需要将采集到的图像进行处理,把喷丝板上疵点有可能出现的位置区域进行保留,剔除图像中其他部分。对喷丝板经过多次测量可知道,整个喷丝板图像中桶壁的半径值为35mm,半径值为28mm到3mm5的圆形区域内会出现晶状结块,半径值为15mm到30mm之间的圆形区域内会出现黑色结块。如下图4所示。

图4 实验图

所以将原图像中喷丝板半径15mm到30mm的圆环区域进行处理,以便检测出黑色结块,如下图5所示。

图5 原图像及圆环

将原图像进行切割后得到一个圆环,这样做法即可以除去喷丝桶其他物体例如螺丝帽,喷丝桶壁等不必要的影响,也可以缩小检测范围,以方便图像处理。原图像与圆环都进行灰度处理以减少计算量,再通过灰度直方图均衡化的处理,增强动态范围偏小的图像的反差,增强图像整体对比度的效果。

处理过后的图像应用在多种图像滤波算法中进行对比,以验证本文所提出的方法高效及正确性,方法如下:

(2)基于线性平滑滤波的疵点检测方法。

(3)基于wiener滤波的检测方法。

将本文提出的基于Gabor滤波的疵点检测方法与经典图像滤波算法进行对比,研究样本为工厂现场采集图像。首先用由2个尺度和3个方向组成的6个滤波簇组提取图像的特征,由于特征提取的过程中产生大量高维特征,这其中包含了图像有用信息和冗余信息,所以通过处理原图像圆环的方式减少冗余信息的干扰,将处理后的图像进行灰度直方图均衡化处理,灰度处理后的圆环图像放入Gabor滤波器进行滤波处理,滤波后疵点位置明显。对比不同尺度及角度滤波后的图像结果发现,尺度为角度为0°,90°,270°的滤波效果在圆环范围内明显高于尺度为角度为0°,90°,270°的滤波效果。

其次使用线性滤波的方法对原图像的圆环进行处理,线性滤波可以从图像中去除特定成分的噪声,将原图像灰度直方图均衡化处理后应用于3*3平滑模板进行平滑滤波。结果显示能基本达到滤波效果,但是与比本文方法对比,明显没有本文方法更有效。

然后使用wiener滤波对图像圆环进行处理,其本质是使估计误差(定义为期望响应与滤波器实际输出之差)均方值最小化。通过改变其参数中的期望值来达到不同的滤波效果。对比结果,与线性滤波的效果相同,并没有本文提出的疵点检测算法效果明显。

图6 Gabor滤波尺度为角度为0°

图7 Gabor滤波尺度为角度为90°

图8 Gabor滤波尺度为角度为270°

图9 Gabor滤波尺度为角度为0°

图10 Gabor滤波尺度为角度为90°

图11 Gabor滤波尺度为角度为270°

图12 结果图

通过上述对比分析出,原图像采集喷丝桶中喷丝板在工作状态下的图像,其中含有运动的丝束,光照不足,喷丝板中心位置锈斑及污点等各种噪声对疵点识别的影响。本文方法经过对比线性滤波和wiener滤波方法,通过2个尺度和3个方向的滤波簇组来分析图像的方法,更高效而准确的将喷丝板中疵点位置显示出来。可以达到检测疵点的标准。本文提出的基于Gabor滤波器的疵点检测方法中不同尺度也显示出不同的滤波效果,通过实验得出在尺度为꿾时滤波效果更加高效及准确。

4 结论

本文提出一种基于Gabor滤波器疵点检测分割算法。具体地,本文提出了一种基于Gabor滤波疵点检测方法。该检测方法通过Gabor滤波处理,使特定方向与特定频率的疵点结构被过滤呈现出来,准确获得疵点在图像中的位置。通过实验验证了本文方法对于工业环境下的喷丝桶图像能够得到良好的分割效果,更加明确疵点位置。