同轴型磁性联轴器最大静磁力矩影响因素分析

余法松

(中海石油(中国)有限公司深圳分公司,广东 深圳 518000)

1 同轴型磁性联轴器的结构特点

同轴型联轴器,用静密封代替传统动密封,可实现零泄漏,因此,它广泛应用于医药、石油化工、核动力、电镀等对泄漏有特殊要求的行业。

通常,同轴型联轴器主要由外磁体、内磁体、隔离套、轴承系统四部分组成。内外转子之间存在一定的气隙,用于隔离主动和从动部件。在内转子的外径圆和外转子的内径圆部分,分别镶嵌有内外磁体。磁体个数为偶数,磁体以径向充磁,耦合磁极为径向排列,按照内磁体的N极(S极)、外磁体的S极(N极)沿圆周方向交叉方式排列。静止状态下,当内外磁体的N极、S极的工作面相互对齐时,即为自动耦合。当主动轴的外磁体转动时,内、外磁体工作面形成角度偏移,外磁体S极对内磁体的N极形成一个拉动力,同时,对内磁体的前一极N极形成一个推动力,使得内磁体有跟着转动的趋势,通过内外磁体N极、S极循环的耦合作用,实现运动和扭矩的传送。隔离套属于非铁磁物质,一般采用奥氏体不锈钢,它可以有效地将内外磁体隔离开,而又不影响或者很少影响磁性的大小,实现无接触地透过隔离套进行动力传输。所以,隔离套和轴承系统主要用于磁性传动密封的结构中。

同轴型磁性联轴器的优点包括以下几个方面:

(1)同轴型联轴器传递磁力扭矩的范围非常广泛,一般传递扭矩在3~500Nm比较常见,也有高扭矩传递,可达2000Nm,最大的在6000Nm。

(2)联轴器的结构设计合理时,磁力扭矩的传递可实现交叉、直角传递,与伞齿轮、斜齿齿轮机械传动等功能相似。磁力传动不仅可以传递转动,还可以传递轴向运动。

(3)同轴型联轴器扭矩传动比较稳定,与挠性轴承适配性较好。电动机端和工作机端任何一端轴产生振动,对另一部分的运转没有任何影响,该联轴器联接可用于振动隔离、挠性联接,可实现对中轴的传动。

(4)同轴型联轴器的额定扭矩约为最大扭矩的60%。当输出端负载超过联轴器的最大扭矩时,联轴器将会出现过载保护——“打滑”,此时,磁体从当前N、S极的耦合状态,圆周错动跳转到下一个耦合状态。当联轴器出现打滑时,磁体间隙内的磁场迅速变化,内外磁体同时出现相互冲退磁现象,磁体间产生大量热量。磁体温度短时间内迅速上升到100℃以上,磁体因高温永久退磁,使得联轴器报废。因此,磁性联轴器虽然能起到过载保护的作用,但一般不可作为过载保护装置使用。

(5)该联轴器的内外转子之间,安装一个隔离套,可以将内转子或者外转子封闭起来,将动密封转变成为静密封,但仍然可以传递扭矩。因此,磁性联轴器有效地解决了动密封存在的泄漏问题,实现零泄漏,可用于对泄漏有特殊要求的场合。

同轴型磁性联轴器虽然有很多优点,但仍存在许多不足。例如,由于隔离套由金属材料制成,在高速交变磁场中工作,隔离套会产生严重的“发电”效应,造成涡流损失;材料成本过高,限制了磁性联轴器的应用;由于所有的磁性材料遇高温退磁,所以限制磁性联轴器应用的另一个问题是温度。

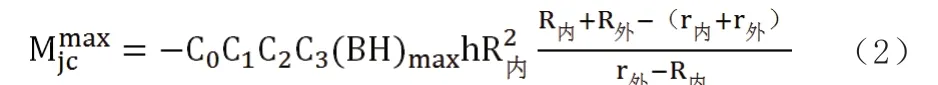

2 同轴型磁性联轴器最大静扭矩计算公式

同轴型磁性联轴器由不同极性的内外瓦形永磁体分别呈偶数紧密排列组成,且hLg>4,(h耦合磁体轴向长度,hg气隙长度)。最大静磁力矩是在常温下,内永磁体固定时,外永磁体能施加的最大力矩。

由图2知,和影响和值,影响的效果相反。当选择恰当的和时可使得为定值,最后得:

图2 受外力矩作用后的联轴器

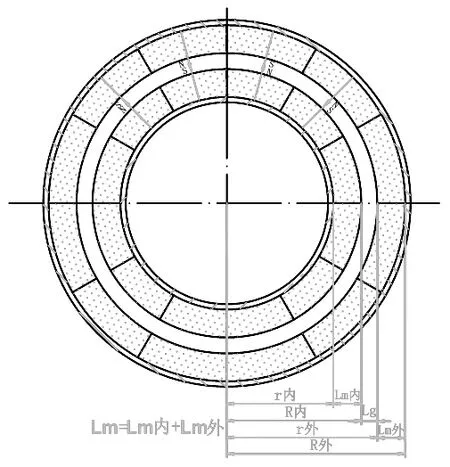

又如图1,可得,

图1 同轴型磁力联轴器

式中,Mjcmax为最大静磁力矩,N•M;h为耦合磁体轴向长度,m;R内为内永磁体耦合面半径,m;R外为外永磁体耦合面半径,m;r内为内转子耦合面外半径,m;r外为外转子耦合面内半径,m;(BH)max为永磁体最大磁能积,J/m³;C0为常数;C1为工作点系数;C2为气隙漏磁系数;C3为端面漏磁系数。

3 同轴型磁性联轴器最大静磁力矩影响因素分析

由同轴型磁性联轴器的结构特点及式(1)(2),揭示了最大静磁力矩和联轴器各结构参数及永磁体性能的关系,因此,可依据这两个公式来分析影响该联轴器最大静磁力矩的因素。根据所推导出的相关公式,我们提出影响其最大静磁力矩的影响因素,并对这些影响因素进行分析、总结。为了更直观、更具体地分析这些因素对该磁性联轴器最大静磁力矩的影响,结合某公司磁性联轴器的相关数据和最大静磁力矩计算公式,我们假定某一因素为变量,其他因素不变的情况下,对最大静磁力矩进行MATLAB编程、绘制曲线图。

由上可知,同轴型磁性联轴器最大静磁力矩的影响因素可归纳为以下几点:

(1)永磁体材质因素。当其他结构参数相同的情况下,永磁体材质的磁体性能越强,磁性联轴器的最大静磁力矩越大。

(2)联轴器磁体间气隙因素。由式(1)可知,随着磁体间气隙减小,磁体磁场的有效利用率也随之增大,同时隔离也越困难;磁体间气隙增大,隔离越容易,但是,磁体磁场的有效利用率越低。同轴型磁性联轴器的工作半径为气隙所在的半径位置。因此,设计联轴器时,可根据所需联轴器的扭矩,来调整气隙的半径大小。又由式(2)知,可通过调节外转子耦合面内半径或内永磁体耦合面半径,调节气隙的半径大小来调节扭矩(参见最大静磁力矩与内永磁体耦合面半径、外转子耦合面内半径关系图),气隙的大小多在2~8mm。

(3)耦合磁体轴向长度的影响。由耦合磁体轴向长度与最大静磁力矩关系图分析得知,相同材质的永磁体性能,气隙不变的情况下,增加磁体的轴向耦合长度(即磁体耦合面积),相当于近似等比增加传动扭矩。

(4)内永磁体耦合面半径大小的影响。由内永磁体耦合面半径和最大静磁力矩关系图分析得知,增大内永磁体耦合面半径,即增大了永磁体磁路长度,又降低了气隙长度,从而增大了联轴器的最大静磁力矩。

(5)外永磁体耦合面半径的影响。由外永磁体耦合面半径和最大静磁力矩关系图分析得知,增大外永磁体耦合面半径,从而增大永磁体磁路长度,提高了最大静磁力矩。

(6)内转子偶合面外半径的影响。由内转子耦合面外半径和最大静磁力矩关系图分析得知,减小内转子耦合面外半径,增大永磁体磁路的长度,从而提高磁性联轴器的最大静磁力矩。

4 结语

综上所述,同轴型磁性联轴器的结构、磁路设计,及其各零部件的材料关系到磁性泵的可靠性,磁传动效率及寿命。在当今的工业生产过程中,对环境保护的要求越来越高,磁性联轴器技术及其衍生出的零泄漏技术,必将在工业生产中得到更广泛的应用。