某含金硫化铜矿浮选试验研究

王树锋 李凤久 孔亚然

(1.河北省承德市兴隆县应急管理局;2.华北理工大学矿业工程学院)

我国人口每年增长2.0%~2.5%,矿产原料的需求每年增加5%~8%,随之而来的是高品位易选矿的日益减少,低品位难选矿的日益增多,要解决矿产资源日趋不足的问题,只有采取开源节流的措施[1-2]。铜是应用最广泛的金属之一,工业上超过80%的铜来源于硫化铜矿,许多硫化铜矿床除铜以外伴生硫、金等其他有价元素,如何综合利用这类矿产资源是矿物加工领域的重要课题[3-6]。新疆某含金硫化铜矿矿石性质较为复杂,黄铁矿含量较高,且与金、银关系密切,如选别不当将会造成资源的极大浪费。为综合回收该矿石中的铜、金、硫、银,在矿石性质研究的基础上进行了选矿试验,确定了铜、硫混浮—精矿再磨铜硫分离的工艺,为选矿设计提供了可靠依据。

1 矿石性质

试验所用矿样取自新疆某地,矿石矿物组成较简单,金属矿物含量较高,主要为黄铁矿、黄铜矿及少量闪锌矿和方铅矿等;脉石矿物主要为石英,次为绢云母和少量绿泥石等。黄铜矿分布不均,但比较常见,以粒状及其结合体以稠密、稀疏、星点、细脉浸染状的形式分布于脉石矿物中。矿石主要化学成分分析结果见表1。

注:Au、Ag含量单位为g/t。

由表1可知,矿石中可供回收的有价金属元素主要为铜和金,品位分别为1.05%,1.58 g/t,其他金属元素含量较少,不具有回收价值。

2 试验结果与讨论

2.1 试验原则流程选择

矿石中的铜矿物主要以黄铜矿的形式存在,与黄铁矿呈浸染状构造,Cu2+对黄铁矿、黄铜矿具有极强的活化作用,铜、硫分离困难,较难得到高质量的精矿产品[7-8]。前期探索试验结果表明,采用摇床重选法和优先浮铜法与铜、硫混浮法相比,铜硫混浮法效果较好,故该试验仅对铜、硫混浮工艺进行详细研究。

2.2 一段磨矿细度对浮选效果的影响

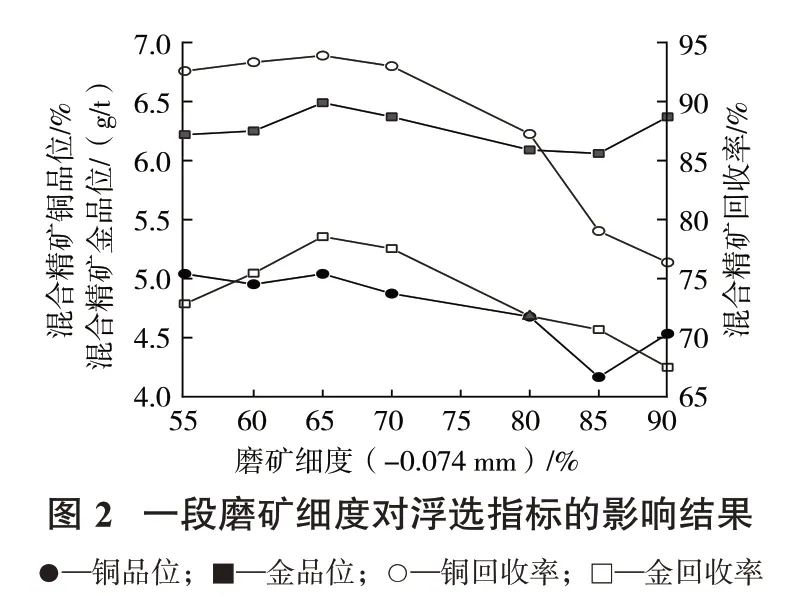

单体解离是选矿的先决条件,磨矿是实现单体解离的重要方法[1,5]。按图1流程进行磨矿细度试验,固定CaO用量500 g/t,丁基黄药用量70 g/t,2#油用量49 g/t,试验结果见图2。

由图2可见,在磨矿细度为-0.074 mm65%时,浮选回收指标较好;继续增加磨矿细度,指标并未得到改善,故选择磨矿细度-0.074 mm65%进行试验。

2.3 CaO用量对浮选效果的影响

按图1流程固定磨矿细度-0.074 mm65%、丁基黄药用量70 g/t、2#油用量49 g/t进行CaO用量试验,试验结果见图3。

由图3可见,随着CaO用量的增加,浮选泡沫的稳定性提高,浮选回收指标较好;当CaO用量增加至500 g/t后,大量CaO抑制黄铁矿而影响铜、金回收,选别效果变差,故选择CaO用量500 g/t进行试验。

2.4 丁基黄药用量对浮选效果的影响

按图1流程固定磨矿细度-0.074 mm65%、CaO用量500 g/t、2#油用量49 g/t进行丁基黄药用量试验,试验结果见图4。

由图4可见,当丁基黄药用量70 g/t时,浮选回收指标较好;继续增加丁基黄药用量,指标并未明显改善,故选择丁基黄药用量70 g/t进行试验。

2.5 二段磨矿细度对浮选效果的影响

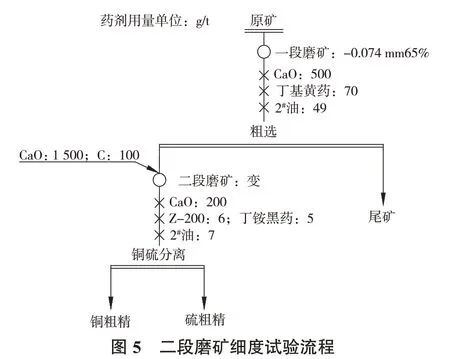

为了进一步解离粗精矿中的连生体颗粒,使矿物间更好的单体解离[9],按图5流程及条件进行二段磨矿细度试验,结果见表2。

?

由表2可知,在二段磨矿细度-0.045 mm83%时,硫粗精矿的中金、铜含量降至最低,再增加磨矿细度,硫粗精矿中金、铜含量不再下降;综合考虑,二段磨矿细度-0.045 mm83%为宜。

2.6 闭路试验

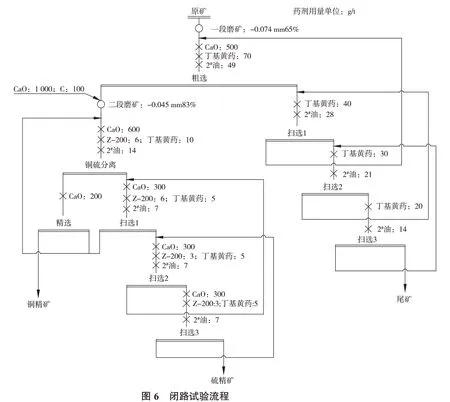

在上述条件试验的基础上进行闭路试验。在闭路试验中,一方面考虑提高精矿的回收率和品位,另一方面着重考虑中矿的返回地点。闭路试验流程及条件见图6,结果见表3。

由表3可知,在磨矿细度-0.074 mm65%的条件下,采用铜、硫混合浮选—粗精矿再磨(-0.045 mm83%)铜、硫分离工艺,获得的铜精矿品位达27.105%,铜回收率92.39%,铜精矿含金28.52 g/t,金回收率67.67%;硫精矿硫品位达34.194%,硫回收率81.72%;铜、金、硫、银得到了综合回收,工艺较为合理,产品质量较好,伴生的有价元素在选矿过程中富集于精矿产品中,在冶炼过程中可进一步回收。

3 结 论

(1)某含金硫化铜矿矿石矿物组成较为简单,金属矿物含量较高,主要为黄铁矿、黄铜矿及少量闪锌矿和方铅矿等;脉石矿物主要为石英,次为绢云母和少量绿泥石等。矿石中可供回收的有价元素主要为铜和金,同时伴有微量的银,其他金属元素含量较少,不足以回收。

注:Au、Ag含量单位为g/t。

(2)通过试验确定了铜、硫混浮—精矿再磨铜、硫分离的工艺流程,在磨矿细度-0.074 mm65%的条件下,获得的铜精矿品位达27.105%,铜回收率92.39%,铜精矿含金28.52 g/t,金回收率67.67%;硫精矿硫品位达34.194%,硫回收率81.72%,工艺较为合理,产品质量较好,并综合回收了铜、金、硫、银,符合矿产资源综合利用的理念。